轻质油储罐安全运行分析

2013-07-19宣飞钗

宣飞钗

( 中国石化上海石油化工股份有限公司储运部,200540)

自从国内各家炼厂炼制高硫原油以来,储运系统油罐管理面临前所未有的挑战。各家炼厂轻质油储罐在管理与运行过程中都发生过不少事故,其中浮盘腐蚀损坏引起沉盘的情况时有发生,硫化亚铁氧化自燃事故也比较多。由于轻质油品极易挥发,一般都采用内浮顶罐储存,罐内安装浮盘,罐顶安装透气孔连通大气,保持罐内外压力平衡。浮盘的作用是减少油气挥发空间,浮盘覆盖在油品表面,随着油品液位的升降而同步升降。浮盘沉盘以后,油品浸没了浮盘,大量油品会通过罐顶透气孔蒸发到大气环境中,造成油品蒸发损耗和环境污染,遇到雷电极易引发火灾。同时由于硫的腐蚀,罐内顶板及透气孔周围容易积聚硫化亚铁,油罐发料时空气被吸入罐内,引起硫化亚铁氧化自燃,导致罐内混合性可燃气体爆燃着火。另外,油品在收发过程中会产生静电,如果油罐浮盘静电接地系统不完好或被腐蚀,很容易产生静电积聚,静电放电将会引起燃烧或爆炸。

在油罐的发料过程中经常发现油罐管线积露、机泵抽空、机泵过滤网堵塞等现象,而在收料时发现透气孔油气挥发严重。2009 年,上海一座石脑油储罐在收料过程中发生硫化亚铁自燃事故,中国石油化工集团公司(以下简称中国石化)要求集团公司内所有炼化企业对轻质油储罐展开专项检查。因此某企业对汽油储罐、石脑油储罐、甲基叔丁基醚(MTBE)储罐、污油储罐、不合格柴油储罐等19 座油罐进行专项检查,发现1 座轻污油储罐和1 座重石脑油储罐的钢浮盘沉没;2 座石脑油储罐和1 座不合格柴油储罐的铝浮盘散架沉没;1 座不合格柴油储罐和3 座石脑油储罐部分浮筒腐蚀穿孔,浮筒内进入不合格柴油和石脑油,在收发料过程中因油气温度变化形成真空使浮筒吸瘪脱落,失去浮力支撑而引发沉盘;1 座汽油储罐的铝浮盘沉没;2 座石脑油储罐的浮盘铜质静电接地线断裂;其余汽油储罐的浮盘情况较好,但密封带有损坏现象。

1 轻质油储罐浮盘沉盘原因分析

石脑油储罐、不合格油品储罐、污油储罐、含硫污水储罐等罐内物料逸散废气中硫化物较多,对某一未进料时的污油储罐的罐顶气相进行了采样分析,结果表明其中主要污染物为苯系物、总烃、硫化氢、二甲基二硫等,而在有吹扫气进入罐内时,还带有大量的水蒸气,上述污染物浓度会更高。不合格油品罐在切水时,罐附近环境的废气中含硫化氢13.5 mg/m3,二甲基二硫16.5 mg/m3,已经对人体健康造成危害。在另一石脑油罐内透气孔处测得硫化氢28.1 mg/m3,二甲基二硫10.5 mg/m3,在油罐内会对储罐和浮盘造成严重腐蚀。而在进料时,这些废气会排放到周围环境中,造成环境污染。

轻质油储罐铝质浮盘沉没、浮筒吸憋的主要原因为:(1)浮筒被介质中硫腐蚀穿孔,在收发料过程中受物料反复冲击,油料进入浮筒,因油气温度变化形成真空使浮筒吸瘪,失去浮力支撑引发沉盘;(2)浮筒与铝皮浮盘连接部位用铆钉固定,使用久后铆钉被腐蚀脱落,一旦铆钉腐蚀脱落到一定程度,浮盘会因失去浮力而沉盘。

钢质浮盘沉盘的主要原因为:钢质浮盘主要沿着两根导向管上下浮动,要求导向管安装垂直度不能大于导向管高度的0.1%,且不应大于10 mm。因罐内储存介质带有腐蚀性,固定导向管支架发生腐蚀偏移,久而久之导向管发生扭曲变形,浮盘不能顺利上下移动,从而发生沉盘现象。另外储存的介质中轻组分质量分数高,若浮盘密封效果较差,在收料过程中,大量油气从透气孔中挥发出来,污染环境;而在发料过程中,外界空气被吸入到罐内,随着这部分轻组分分压降低,造成油罐管线外部积露;罐内氧化铁、硫化亚铁及油品中所带杂质堵塞机泵过滤网;另外,多数储罐、浮盘存在高负荷、超负荷运行及带病运行或超期服役等现象。

2 安全运行措施

2.1 改进储罐的浮盘和密封结构,做好油罐防腐与静电接地检查

根据各家炼厂使用浮盘情况分析,中国石化在编制轻质油储罐安全运行管理中明确规定了铝制浮筒的大小、使用的材料、固定连接件材料和密封带材料等。要求铝制内浮顶的上升浮力(设计介质密度700 kg/m3)不应小于内浮顶总重的两倍和浮顶上升时产生的摩擦力之和,且浮筒的浸液深度不宜小于100 mm;铝制内浮顶浮筒宜选用卷焊式浮筒,直径不宜小于200 mm,支柱材质应为5A02H1120,厚度不小于3 mm;所有连接件材质应为5052H24,厚度不小于3 mm;所有连接部位应采用奥氏体不锈钢螺栓进行连接;铝浮顶在整体安装前螺栓应固定在主梁上,并采用过盈配合连接。盖板之间不宜采用非金属的橡胶密封件,压条宜采用6063T6 槽铝,以保证盖板之间的密封效果;浮顶边缘构件及穿过铺板开孔处的部件应具有液封功能,浸入液体深度不宜小于100 mm;密封宜选用弹性密封;硫化氢质量浓度高的轻质油储罐的橡胶包带宜选用氟橡胶。

静电接地线宜采用直径不小于1.8 mm 的不锈钢钢丝绳。石脑油储罐、焦化汽油储罐、催化汽油储罐和轻污油储罐等罐内防腐底漆宜采用无机富锌或环氧导静电类涂料,面漆宜采用环氧或聚氨脂类耐热、耐油性导静电涂料,底板及底板上一圈壁板涂层干膜厚度不宜小于350 μm,其余部位涂层厚度不宜小于250 μm。

2.2 人工脱水改为自动脱水

轻质油品中的半成品(如不合格柴油、污油、石脑油等)会携带少量水分,当生产装置运行不稳定时,带水概率更高,但出厂或输送到下游装置时,油品禁止带水输送。所以每座油罐底部都设有切水阀,一方面确保油品出厂不带水,另一方面及时切水保护罐底板不被腐蚀。对不合格柴油、污油、石脑油等储油罐进行油气空间和切出的污水进行采样分析,具体见表1。

表1 储罐油气空间监测数据与罐内切出污水分析数据

从表1 可以看出:这些轻质油储罐散发出来的油气使周围环境形成恶臭,对站在切水池周围切水的操作人员的健康非常不利,因此要求将人工切水改为自动切水。

轻油储罐内轻质油和水之间几乎没有乳化层,界面清晰,因此采用DTQ 型轻油储罐自动放水控制系统。利用SZL -3 型油水界面高度检测仪、YTH-OWHS-Ⅰ型水中含油分析仪、稳定可靠的系统控制器为油罐自动放水提供了可靠的技术保证。该系统已在中国石化扬子石油化工有限公司安装了好几台,使用效果较好。

(1)系统组成

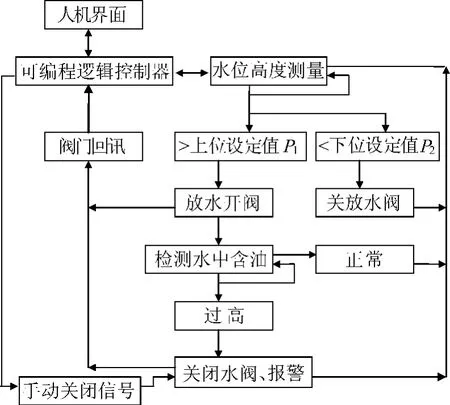

DTQ 型轻油储罐自动放水控制系统分为油水界面高度检测仪、水中含油分析仪、人机操作单元、控制单元和执行单元5 部分。油水界面高度检测仪用于检测罐内污水的油水界面高度;水中含油分析具有污水中含油率检测功能;控制单元主要实现对检测到的油水界面高度、污水含油率等数据进行分析计算,根据实际的油水界面高度的位置及排放污水中检测到的含油率控制执行单元中阀门的开关度,实现自动放水不跑油的目的;执行单元将从控制单元传输的信号转换为阀门的开关信号,控制污水排放量的大小,主要由气动(电动)控制阀及回讯器组成;人机操作单元主要实现由系统控制器将各种参数上传到上位机,方便操作员操作。人机操作单元工艺流程见图1。

图1 自动切水人机操作流程

(2)仪表安装

在每座脱水罐下部安装1 套油水界面高度检测仪,通过连通器与罐体连接。污水排放口安装1 套YTH-OWHS -Ⅰ型水中含油分析仪,在线监测污水排放过程中的含油量,如含油量超出设定值,关阀并报警提示,具体安装见图2。

图2 自动切水仪表安装

(3)操作

SZL-3 型油水界面高度检测仪检测罐内污水的界面高度。当界面高度达到设定值时,打开主阀放水,延时几秒后,进行原油含水检测,含油率到设定值时关主阀停止放水;当界面高度低于设定值时,直接关主阀停止放水,实现自动放水不跑油的目的。远程监控终端主界面实时显示含水率、油水界面高度和电控阀门的开关状态。

操作中只要在操作界面上设置污水含油率百分比、水位高度和延时时间。当污水中含油率到设定值时自动关闭放水阀;而当污水中油水界面高度达到上位设定值时自动打开放水阀,低于下位设定值时自动关闭放水阀,当打开放水阀后,延时一定时间后进行污水中含油率检测。

(4)油罐脱水后污水返入酸性汽提装置

通过自动切水仪切出来的含油污水汇入一个卧式槽,槽内设置隔油系统,通过短时间沉降分离,含油污水表面的油层通过挡板2 流入槽的右侧部分,由泵返回到原先污油罐,顶部挥发的油气进入油气吸附系统,水通过挡板1 流入槽的左侧部分,由机泵打入硫回收装置。含油污水密闭输送流程见图3。

图3 含油污水密闭输送流程

2.3 罐顶增设氮封和油气回收设施

2.3.1 储罐上设置氮封系统

氮封的作用主要是防止硫化亚铁自燃、雷击、静电或明火等引燃罐顶空间的可燃气体,同时防止储存介质氧化聚合等。高含硫原油的直馏石脑油组分活性硫和挥发性组分含量高,而焦化汽油硫含量高且易被氧化,因此对这两种类型的储罐设置氮封是必要的。

操作时将氮封罐内气相空间压力维持在1.2 kPa 左右。当气相空间压力高于1.4 kPa时,氮封阀关闭,停止氮气供应;当气相空间压力低于0.8 kPa 时,氮封阀开启,开始补充氮气,保证储罐在正常运行过程中不吸进空气,防止形成爆炸性气体。储罐氮封系统使用的氮气纯度不宜低于99.96%,氮气压力宜为0.5 ~0.6 MPa。

在储罐罐顶增加氮气接入口和引压口,为确保压力取值的准确性,两开口之间的距离不宜小于1 m。在相同油品储罐之间设置气相联通管道,每台储罐出口均应设置阻火器,以防止事故扩大。

2.3.2 增设油气回收系统

石脑油罐油气回收可采用“低温粗柴油吸收”工艺,目前该工艺已在中国石油化工股份有限公司金陵分公司得到应用,油气回收率达98%以上,直接效益虽然不是很高,但其社会效益和环境效益显著。

(1)工艺介绍

来自石脑油罐的油气在油气回收装置中液环压缩机的引气作用下,首先进入缓冲罐进行气液分离,然后进入液环压缩机,经过压缩后,油气压力提高到0.25 MPa,进入低温吸收塔与5 ~10 ℃的粗柴油逆流吸收,将油气中95%以上的油气吸收到粗柴油中,并可将油气中的有机硫化物全部吸收净化,最终净化气达标后排放。

吸收塔贫吸收柴油来自于2#催化柴油馏出口,温度低于60 ℃,吸收柴油流量由流量控制阀控制在30 m3/h,经过贫油预冷器、贫油/富油换热器换热后,进入制冷机组冷却到5 ~10 ℃,然后进入吸收塔进行吸收,吸收过程为正压吸收,可增加吸收效率。吸收后的柴油由富吸收油泵输送,与贫油/富油换热器换热后送至界区半成品中间罐。

(2)反应机理

废气中烃类物质与柴油吸收机理为“相似相溶”原理。“相似”是指溶质和溶剂在结构上相似,“相溶”是指溶质与溶剂彼此互溶。由于极性分子间的电性作用,使得极性分子组成的溶质易溶于极性分子组成的溶剂,非极性分子组成的溶质易溶于非极性分子组成的溶剂。汽油、石脑油装船油气回收采用“低温粗柴油吸收”工艺,就是利用易吸收油气的有机溶剂(汽油、柴油)与废气接触,将其中的油气溶解从而达到脱除的目的。另外,在低温下进行吸收,也使部分高沸点有机物直接冷凝为液体。

3 结论

各家炼厂炼制高硫原油2 ~3 a 后,使用的轻质油储罐均产生不同的事故隐患。如硫化亚铁自燃、雷击或静电引起火灾时常有报道,浮盘沉盘这种事故隐患屡见不鲜。针对国内外轻质油储罐在使用中存在较多隐患和对轻质油储罐检查和环境数据检测情况,建议采取一些改进措施:因罐内含H2S 较高,采用人工切水,对人体健康相当不利,罐内切出污水含氨氮、硫化物、化学耗氧量等指标较高,一般的污水处理厂很难处理这些指标,应采用自动切水仪切水,并把切出来的污水返入酸性水装置重新处理。为了防止硫化亚铁自燃、雷击、静电或明火等引燃罐顶空间的可燃气体,同时防止储存介质氧化聚合等,应采用氮封。目前罐内安装的铝浮盘密封性能欠佳,收料时透气孔排放出来的油气对环境污染很大,应增设油气回收装置以达到保护环境的目的。