丁二烯螺杆压缩机轴端密封的改造

2013-07-19蒋雄伟

蒋雄伟

( 中国石化上海石油化工股份有限公司烯烃部,200540)

B-GB1101 螺杆式压缩机是中国石化上海石油化工股份有限公司烯烃部53 kt/a 丁二烯装置新区的丁二烯气体压缩机,由英国豪顿公司生产,为单缸、双段、无油干式、垂直剖分双螺杆压缩机,型号为HPS408/HS255,机组轴端密封由英国约翰克兰公司配套,于2002 年4 月投入使用。该压缩机用于丁二烯提纯工艺,从气提到萃取、精馏的流程中提升丁二烯气体的压力。机组自投用以来,轴端密封始终存在严重泄漏,导致装置运行周期短,机组润滑油消耗量大,严重影响丁二烯新区装置的正常生产运行,更不能满足今后装置长周期安全运行的需要,同时还存在轴端密封进口价格昂贵,供货周期长的问题。

在对国内同类机组及多家机械密封供应商充分调研的基础上,决定对B -GB1101 压缩机轴端密封进行国产化改造,采用先进的流体动压碳石墨浮环密封和油膜润滑非接触式机械密封的组合结构。改造后于2011 年投入使用,满足当初改造时提出的技术要求,消除了原轴端密封润滑油泄漏的隐患,也为装置的安稳运行提供了保障。

1 B-GB1101 螺杆式压缩机机组简介

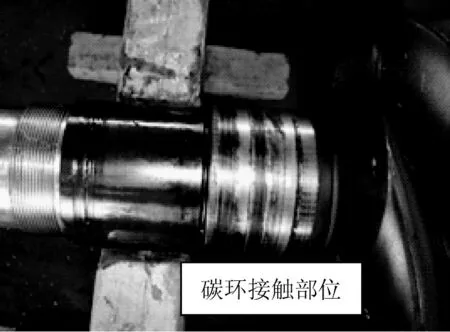

B -GB1101 螺杆压缩机的输送介质为丁二烯及少量二甲基甲酰胺(DMF),电机驱动功率为860 kW,设计能力为7 000 m3/h,额定转速为4 700 r/min,压缩机原来配套的轴端密封由约翰克兰公司生产的接触式机械密封和浮环式碳环密封(如图1 所示)组合而成,一段、二段共有不同规格的浮环式碳环密封24 只,机械密封8 套,密封油采用46#防锈透平油。

图1 压缩机原轴端密封结构

2 进口轴端密封存在的问题及泄漏原因分析

通过几次机组大修,对已损坏的碳环及机械密封进行仔细分析,发现如下问题:

(1)机械密封动环密封面磨损、结焦严重。动环材料为硬质合金,密封端面开设有流体槽,拆检后发现动环密封区域流体槽全部磨损,内径侧布满颗粒状结焦物。

密封面流体槽的主要设计思路是将润滑油通过沟槽引入密封端面起润滑作用,但由于密封弹簧比压过大造成密封端面产生大量摩擦热,介质在高温下自聚形成结焦物,造成密封端面无法实现非接触式运转,因此认为密封面的磨损主要因接触摩擦造成。

(2)浮环式碳环密封磨损严重,与轴颈配合尺寸超差。碳环密封主要依靠控制碳环和轴颈之间形成的微小间隙(间隙要求控制在0.08 ~0.10 mm)来实现节流降压作用。密封拆检后发现与碳环接触处的转子沟状磨损严重(如图2 所示),最大处磨损量达0.06 mm,且碳环磨损严重,内径超差最大值为0.20 mm。碳环内径处、碳环与隔环之间聚集了大量结焦物,碳环失去了自由浮动性。

图2 转子磨损情况

(3)机械密封静环端面破损。拆检发现密封静环端面磨损(如图3 所示),局部出现贯穿性破裂,破裂缺口是泄漏的主要通道。通过对拆卸的密封重新核算弹簧比压及弹簧力,发现该机组8套密封均出现弹簧比压过大,造成密封端面过热,密封端面发生变形,加剧了端面磨损;另外,因介质中含有高渗透性溶剂DMF,溶剂浸入由树脂填充的石墨环,破坏了材料固有结构,造成端面疱疤、脱落。

图3 静环拆卸后情况

由此可见,造成机组原配机械密封泄漏的主要原因为机械密封设计缺陷,原设计碳环及接触式机械密封无法满足机组运行工况要求,与工艺操作及安装检修无关。为实现机组密封组件长周期无泄漏运行,必须从根本上对现有密封组件的结构进行改进,从而确保机组长周期、安全、可靠运行。

3 轴端密封改造措施及对策

通过对原进口轴端密封存在的主要问题进行分析,参考国内几家密封厂家的改造经验,并结合现场实际情况,提出采用先进的轴端密封(油膜润滑非接触式机械密封和流体动压碳石墨浮环密封组合结构)进行技术改造。

3.1 油膜润滑非接触式机械密封

油膜密封是液膜润滑非接触式密封的一种,它借助密封端面开设的流体动压槽,在密封环高速旋转条件下,依靠黏性剪切作用把液体泵入密封端面,使液体压力在有限的空间内升高,密封端面间隙得到动态稳定并形成具有一定刚度要求的液膜,从而使运行过程中两密封端面分开,处于非接触状态[1-2]。由此可见,油膜密封可实现密封端面的非接触式运转,避免了介质因接触式密封端面产生的热量而造成自聚。正常运行时,密封端面没有摩擦、磨损,密封使用寿命会大大延长。

在确保不改变机组密封腔体结构的前提下,对影响密封运行的参数进行优化,运用专用数值计算软件计算,在密封动环端面开设流体动压槽(如图4 所示)。

图4 密封端面流体动压槽示意

流体动压槽由靠近外径侧的下游泵送短槽和靠近内径侧的上游泵送长槽组成,下游泵送短槽将封油吸入密封端面,并增压使密封端面分开,保证非接触式运转;上游泵送长槽将吸入的封油泵送回去,保证封油不会泄漏。两组槽的组合使用,保证流体膜在密封端面形成微循环,增加流体膜刚度和抗干扰能力,特别是能够保证机组在振动较大、介质较脏的工况下机械密封能够正常运行。

3.2 流体动压碳石墨浮环密封改造

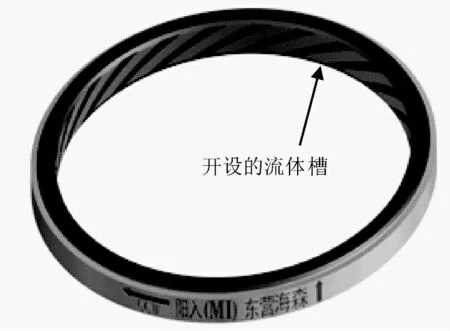

碳环密封性能直接决定机械密封的使用效果,该压缩机转子原设计每端各安装3 个碳环密封,这次改造利用流体动压碳石墨浮环技术,运用专用数值计算软件,在碳环内径侧开设一定数量及深度的流体槽,通过转子旋转时流体槽的反向推挡力,阻止介质气的泄漏,进而保护机械密封。新型碳环密封主要特点如下:

(1)具有反向输送功能。转子旋转时,由于流体动压碳石墨浮环上刻有流体槽(如图5 所示),利用流体槽的反向泵送效应,可大大阻止气体通过浮环的泄漏量,有效降低机封处介质压力。

(2)流体槽的动压效应提高了浮环的对中性,降低浮环与轴的摩擦与磨损,既延长了浮环使用寿命,同时也减少了对转子的损坏。

图5 流体动压碳石墨浮环

3.3 密封材料运用

这次改造首先在一段压缩机上进行,密封外形尺寸保证与原密封一致,润滑油压力保持与原来一致。考虑到压缩机旋转线速度超过25 m/s,属于高速密封,且介质中含有DMF 溶剂,因此特别注意了密封材质的选择。机械密封静环材料采用进口浸锑石墨,机械密封动环采用进口碳化硅,其摩擦因子及耐磨性优于硬质合金;O 形圈采用美国杜邦公司全氟化密封圈,其具有优异的抗化学性能及耐高温性能能够延长密封的使用寿命;弹簧则采用进口哈氏合金。

4 结论

改造后的新型轴端密封于2011 年10 月安装并一次性开车成功,运行至今所有运行参数均满足当初改造所提的技术要求,消除了原轴端密封润滑油泄漏的隐患。由此可见,这次改造采用的新型轴端密封彻底解决了原进口轴端密封泄漏严重、使用寿命短的问题,从而确保了丁二烯新区装置今后的安稳长周期运行。同时通过压缩机轴端密封成功改造经验,为下次机组二段改造提供了技术支撑,同时也为国内同类压缩机轴端密封选择提供参考。

[1] 顾永泉. 机械密封实用技术[M]. 北京:机械工业出版社,2007:6.

[2] 郝木明,胡丹梅. 新型上游泵送机械密封的性能研究[J].化工机械,2001(1):12 -15.