浮空器膜材循环拉伸力学性能及弹性常数研究*

2013-07-13陈建稳陈务军

陈建稳,陈务军,赵 兵

(上海交通大学 空间结构研究中心 上海 200030)

飞艇等浮空器自20世纪30年代,因飞机的发展及自身安全性问题而衰落,70年代后,飞艇再度活跃,航空大国一致看好飞艇的发展前景[1].蒙皮材料作为飞艇的主体结构材料,其性能的高低直接影响飞艇的应用效能,如浮空高度、持续飞行时间、有效载荷和服役寿命等[2-3].国内外对飞艇蒙皮膜材力学性能研究[3-11],主要针对单轴试验,对双轴试验研究很少,缺乏系统性的研究.Nakadate和Maekawa等[5-7]在飞艇膜材的抗撕裂性能、耐候性和开孔加强方式等方面进行了较详细研究.黄赛帅等[9]对飞艇膜材进行了双向拉伸测试,得到了单一比例下的近似膜材弹性常数.高海健等[10-11]对3种浮空器囊体膜材进行了单轴拉伸、往复加载和徐变试验,得到了膜材单向加载下的力学性能参数.

在建筑膜结构领域,国内外对建筑膜材力学性能进行了较广泛研究,并取得了许多科研成果[12-29].在国外,Blum 等[13]应用双轴拉伸试验,建立了线性增量应力应变模型的弹性常数测试方法、计算方法.Minami等[14]通过不同比例双轴拉伸试验,由应变残差平方和最小二乘法求弹性常数.Bridgens等[15]指出膜材细观结构中存在经纬纱的卷曲及相互摩擦等作用,膜材不满足正交异性互补定律,不能用单轴拉伸试验预测膜材料的双轴向拉伸弹性常数.在中国,卫东等[18]测试了PVDF/PES膜强度、徐变和弹性模量.易红雷等[19-20]以膜材满足麦克斯韦定理为前提,以单轴拉伸试验为基础,研究了弹性本构关系、强度准则和弹性模量估算方法.罗仁安等[23]基于双轴试验,提出了广义泊松比,研究了双轴受力下应力-应变、残余应变、滞回曲线、双模量等.李阳等[24]研究了膜材抗拉强度、撕裂强度、徐变等,采用双轴拉伸试验和应变残差和最小法求膜材弹性常数.张营营等[28]对PTFE/GF和PVC/PES膜材的单双轴拉伸破坏、循环加载变形及力学性能进行了研究.

Uretek3216L为聚酯纤维平纹织物基布,涂层为聚碳酸脂,表层为耐候涂层PVF,厚度0.40mm,面质量300g/m2,可用于中型尺度飞艇(约50.0m下),在国内外飞艇结构设计中得到广泛应用.本文对Uretek3216L薄膜进行一系列单双轴循环拉力试验,得到了滞回环曲线、双轴应力应变响应面和单双轴弹性常数等材料力学性能,为复杂飞艇构型的设计、结构分析和裁剪提供参考.

1 循环试验概况

1.1 试验仪器及加载制度

单轴循环采用ZWICK/R011/Z100试验机,按正弦波循环加载15次,加载速度为10mm/min.试验环境:温度为(20±2)℃,湿度为65±2%.最大拉力为1/4单轴拉伸强度,最小拉力取1/40单轴拉伸强度.试验膜材经纬向单轴拉伸强度分别为50.74和35.89kN/m.

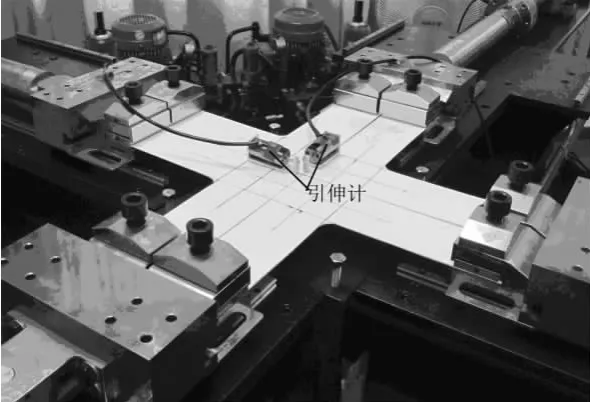

图1 双轴拉伸试验机Fig.1 Snapshot of bi-axial tensile tester

依据膜材单向拉伸应力应变关系及文献[25],确定加载曲线峰值14.0kN/m(7.0kN/m),谷值2.5kN/m.双轴拉伸加载比例(纬∶经)包括1∶1,1∶2,2∶1,1∶0和0∶1,以纬经向应力比1∶2为例,加载谱见图2.

1.2 试件尺寸

单轴循环试验经纬向各5个试件,试件总长300mm,宽50mm,两端夹具夹持50mm,有效长度200mm.

双轴循环试验采用十字形试件如图3所示,膜材伸臂纵横向交叉,每个伸臂长宽16.0cm,夹持范围为4.0cm,伸臂开3道缝.

图2 双轴拉伸试验加载曲线(1∶2)Fig.2 Loading time history of bi-axial tension test(1∶2)

图3 十字形试件(mm)Fig.3 Dimension of cruciform specimen(mm)

2 应力应变关系

2.1 单轴循环

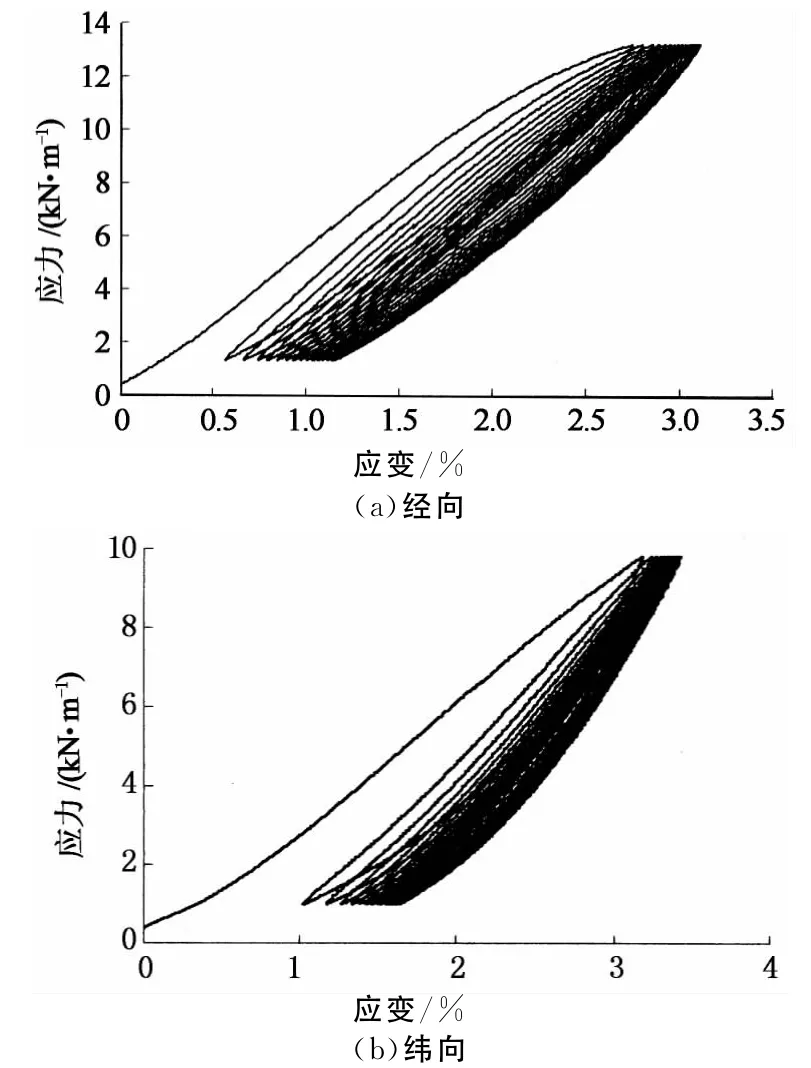

图4为试件循环拉伸试验应力应变曲线.由图4可知,经纬向初次加载均有较大残余应变,经向约0.6%,纬向约1.0%,且在此载荷阶段膜材具有非线性.经向应力应变曲线具有3阶段特征:初始变形平缓,然后应力变化率加大,10kN/m后趋缓;而纬向为2段曲线特征,第3段平缓段不明显,这与纬向加载值偏小有关.

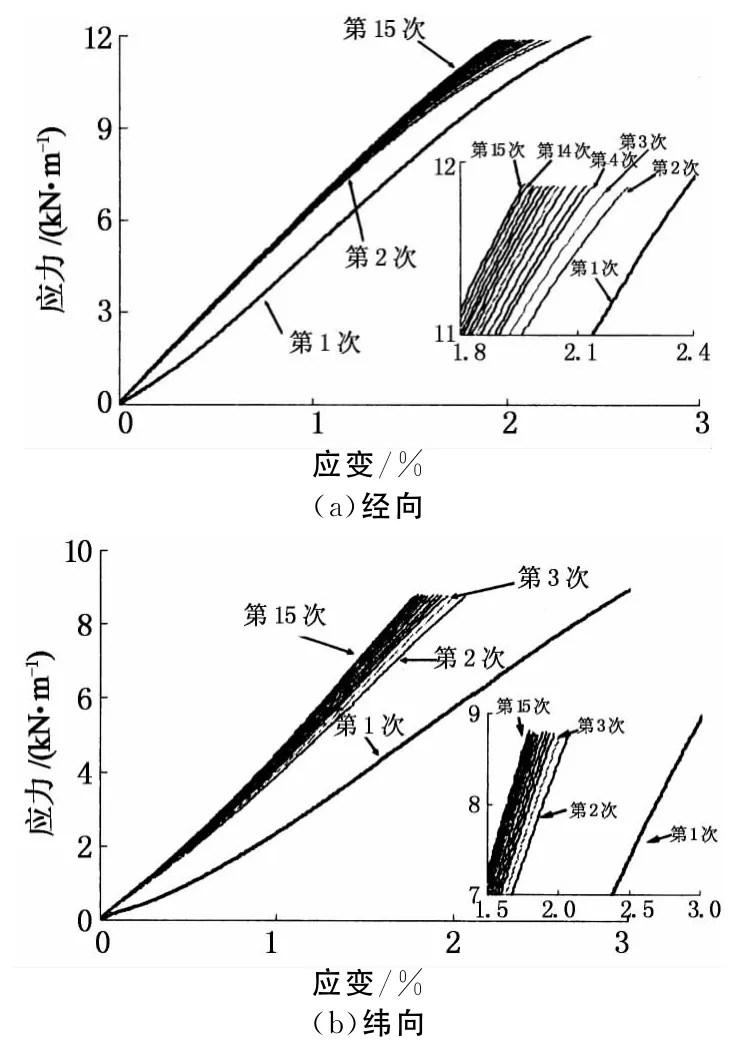

选取加载上升段,去除残余应变后应力应变曲线见图5.

由图5可知,随循环次数增加,曲线斜率逐渐变大,第1次循环曲线与第2次曲线差别最大.以经向为例,当第1次循环时,曲线非线性特征明显,具有小三段特征;而第2次循环,在8.0kN/m之前曲线几乎线性;后续循环之间差异性逐渐减小,第15次应力10.0kN/m之前几乎线性.纬向特征与经向基本相似,随次数增加同应力水平下应变逐渐变小,其第1和第2次循环的曲线差异比经向更显著.

图4 循环加载应力-应变曲线Fig.4 Stress-strain curve of specimens

图5 不同循环时应力应变关系Fig.5 Stress-strain curve of different cycle numbers

2.2 双轴循环

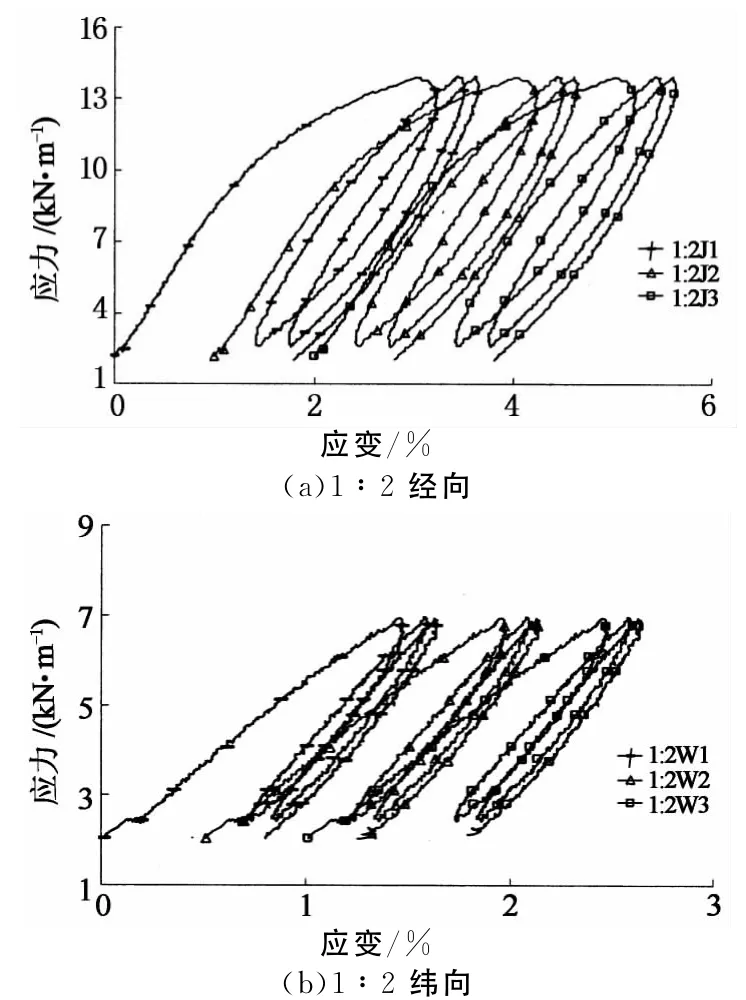

以1∶2(纬∶经)为例,应力应变曲线见图6,各试件曲线相对偏移经向1.0%,纬向0.5%.

以上诸多要素,各有界说,各有内涵。以实行“学校管理——教学部门管理——实验教师自我管理”三位一体的实验教学管理机制为提纲挈领,以独立设课、独立的教科书及实验室等实验条件为依托和基本保障,以实验教学内容、方法、考核的实施和管理为中心,以实验教学教师的培养和管理为内在驱动力,以实验教学质量评估、竞赛、论坛、期刊等为拓展平台。相互联系、相互依存、相互作用、相辅相成,共同建构了警察高校实验教学的基本管理体系。

由图6可知,初次循环后残余应变较大,随着循环次数的增加,残余应变增量减小,滞回曲线形状趋于稳定;卸载时,应变不是直接减小,而是先增大后减小.去除残余应变后应力应变曲线见图7.

图6 应力-应变曲线Fig.6 Stress-strain curve of specimens

图7 双轴应力应变关系Fig.7 Stress-strain curve of specimens with bi-axial test

由图7可知,第1次循环应力应变表现为显著的非线性,在较高应力下表现出斜率变小,应变快速增大的非线性特征.第2次和第3次线性特征增强,应力应变基本线性变化,第2次与第3次循环应力应变的差异明显小于第1次与第2次循环之间的差异.这也证明了选取3次循环加载制度的可行性.第1次与第2次循环之间的差异,纬向比经向更明显,原因是经向纤维有预拉紧,双向力学特征受循环的影响小于盘绕状的纬向纤维.

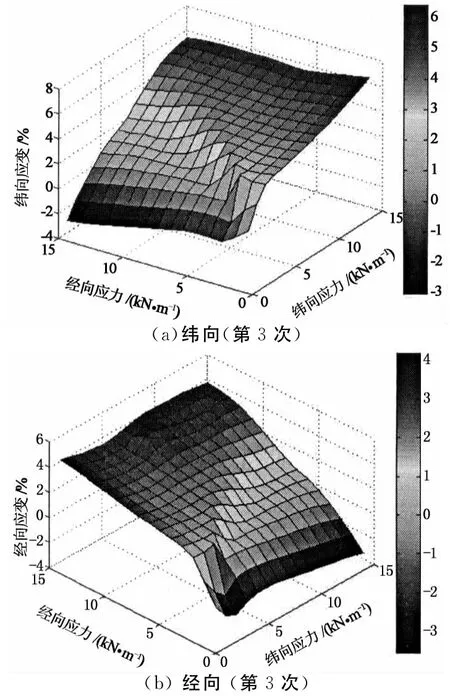

取每个循环周期的试验数据,进行多项式插值拟合可得应力应变响应面,以第3次循环为例(图8).由图8可知,经纬向应力对应变影响较复杂,呈三维非线性关系,响应面有显著曲率变化域和相对平缓域,当膜材双向受力在显著变化区域以下的平滑区域内,膜材处于较有利双轴受力态.

图8 双轴应力应变3D响应面Fig.8 3Dstres-strain response surfaces of warp and fill direction

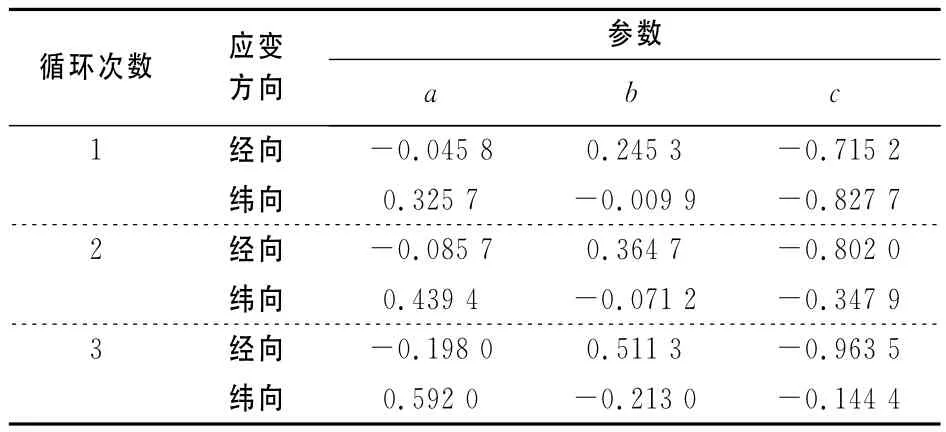

响应面可近似为三维曲面,采用拟合公式:

式中:ε为应变,%;σx和σy分别为纬向和经向应力,kN/m;a,b和c为参数,见表1.

表1 公式参数Tab.1 Parameters of formula

3 弹性常数

3.1 单轴循环

随循环次数增大,膜材弹性模量逐渐增大,采用最小二乘法拟合弹性模量,结果见表2.

表2 循环加载弹性模量Tab.2 Elastic modulus with cycle test

随循环次数增加,经纬向弹性模量均增大,第15次和初始相比,经向增大131.39kN/m,纬向增大183.56kN/m,分 别 占 初 始 值 的 20.7% 和39.1%.可见循环加载对纬向影响更显著.这与经纬纤维编织工艺有关,纬向纤维以波浪卷曲方式绕经向纤维编织;纬向纤维受力被拉直其弹性模量明显大于初始卷曲状态,而经向纤维有预应力拉紧,变化会稍小.相邻循环间增大幅度f中第2次循环最大,经向为60.98%,纬向为60.36%.后续相邻循环间增大的幅度变化经纬向也存在差异,纬向是逐次减小,而经向整体趋势减小,个别循环时出现起伏,起伏随循环次数增加逐渐变弱,具体见图9.该起伏特征与经向纤维在膜材中的伸展状态有关,反映了纤维纱线在循环工况下力学特征存在阶段性.

弹性模量增大幅度可以拟合为循环次数的负幂次函数关系,经纬向可统一公式为:

式中:n≥2为循环次数.

3.2 双轴循环

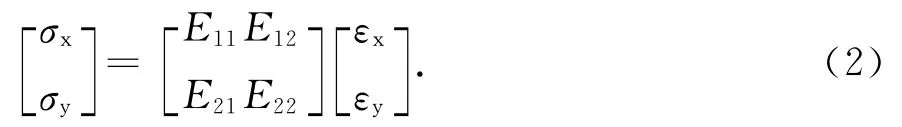

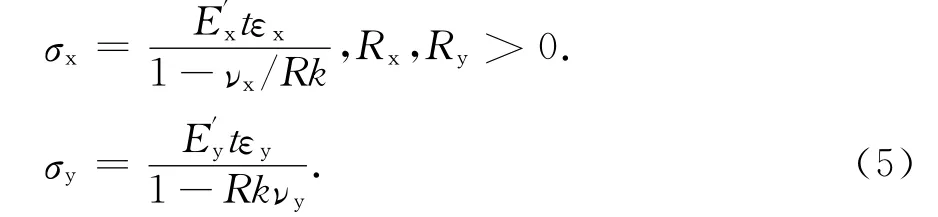

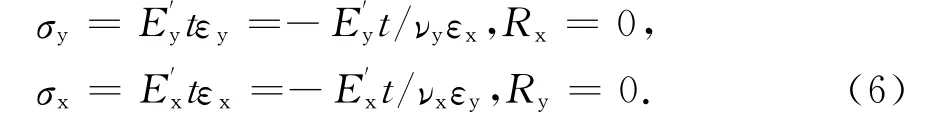

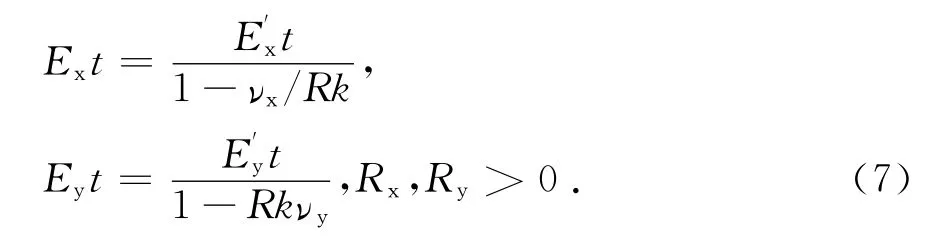

首先推导耦合弹性模量与纬经向应力比的关系

公式.纬经向应力应变关系方程为:

式中:σx和σy分别为纬向和经向应力;εx和εy分别为纬向和经向应变.

图9 变化幅度f与循环次数关系Fig.9 The relationship between increment(f)and cycle number

本膜材经验算知不满足麦克斯韦定理,即

双轴拉伸纬经向应力比σx/σy=Rx/Ry=R(Rx和Ry分别为纬向和经向应力约简值,不同时为0).

由式(2)~(4)可得:

当Rx=0或Ry=0时,双轴向拉伸试验转化为单轴拉伸,其应力应变关系为:

对式(5)和式(6)进行求导,得双轴耦合弹性模量:

双轴耦合弹性模量试验分析结果见表3.

表3 膜材弹性常数Tab.3 Elastic constants of fabric

由表3可知,随循环次数增加,耦合弹性模量增大,第1次和第2次之间差距明显大于第2次和第3次之间.第1次和第2次弹性模量平均值相差41.6%(纬)和19.7%(经),第2次和第3次相差6.9%(纬)和5.9%(经).双轴耦合弹性模量明显大于单轴循环值,单轴循环纬、经向值分别和双轴纬向第2次、经向第1次循环均值相当.该规律可由公式(7)解释,由1-νx/Rk<1,1-Rkνy<1知耦合弹性模量大于单轴弹性模量;此外,由公式(7)知,随Rk数值增大,经向弹性模量Eyt将增大,纬向弹性模量Ext将减小.由表3数据,经向耦合弹性模量Eyt,纬向Ext(R≥1)符合上述规律;在R<1时纬向Ext没有表现此特征.推断是由纬向的非线性、非弹性等特性所致,正交各向异性的平面应力假设在解释膜材某些力学行为时存在不足.

4 结 论

本文对聚酯纤维平纹织物基布浮空器膜材进行了单双轴循环拉伸力学性能研究,得出如下结论:

1)Uretek3216L膜材的非线性及正交各向异性的力学性能在应力应变关系、弹性常数中得到体现.

2)单轴循环时,随循环次数增加,经纬向弹性模量均增大,第15次和初始相比,经向和纬向分别增大初始值的20.7%和39.1%.增大幅度第2次循环最大,经纬向均占总增量的60%以上.后续循环纬向增大幅度逐次减小,而经向个别循环时出现起伏.这与经向纤维在膜材中的伸展状态有关,反映了纤维纱在循环工况下力学特征存在阶段性.拟合得到了弹性模量增大幅度和循环次数的负幂次函数关系公式.

3)双轴拉伸试验,随循环次数增加,耦合弹性模量增大,第1次和第2次之间差距明显大于第2次和第3次.推导了双轴耦合弹性模量和纬经向应力比R关系式;公式及试验结果表明耦合弹性模量大于单轴弹性模量;随R增大,经向耦合弹性模量增大,纬向耦合模量(在R≥1时)减小.本文得到了不同比例加载下的应力应变响应曲面,并得到了曲面拟合公式.所得结果可为浮空器膜结构的设计分析提供参考.

[1]甘晓华.飞艇技术概论[M].北京:国防工业出版社,2005:23-25.GAN Xiao-hua.Introduction to airship technology[M].Beijing:National Defense Industry Press,2005:23-25.(In Chinese)

[2]王彦广,李健全,李勇,等.近空间飞行器的特点及其应用前景[J].航天器工程,2007,16(1):50-57.WANG Yan-guang,LI Jian-quan,Li Yong,etal.Characters and application prospects of near space flying vehicles[J].Spacecraft Engineering,2007,16(1):50-57.(In Chinese)

[3]顾正铭.平流层飞艇蒙皮材料的研究[J].航天返回与遥感,2007,28(1):62-66.GU Zheng-ming.Research of stratospheric airships’skin material[J].Spacecraft Recovery &Remote Sensing,2007,28(1):62-66.(In Chinese)

[4]JAMISON L,SOMMER G S,PORCHE III I R.High-altitude airships for the future force army[R].Santa Monica:Rand Arroyo Center Santa Monica,2005.

[5]NAKADATE M,MAEKAWA S,KUROSE T,etal.Investigation of long term weathering characteristics on high strength and light weight envelope material zylon[C]//11th AIAA Aviation Technology,Integration,and Operations(ATIO)Conference.Virginia Beach,USA:American Institute of Aeronautics and Astronautics,2011:1-6.

[6]NAKADATE M,MAEKAWA S,MAEDA T,etal.Reinforcement of an opening for high strength and light weight envelope material zylon[C]//18th AIAA Lighter-Than-Air Systems Technology Conference.Washington,USA,2009:2853-2860.

[7]MAEKAWA S,SHIBASAKI K,KUROSE T,etal.Tear propagation of a high-performance airship envelope material[J].Journal of Aircraft,2008,45(5):1546-1553.

[8]ZHAI H,EULER A.Material challenges for lighter-than-air systems in high altitude applications[C]//BRAIN M.AIAA 5th Aviation,Technology,Integration and Operations Conference(ATIO).Arlington:AIAA,2005:1-12.

[9]黄赛帅,陈务军,董石麟.飞艇囊体膜材弹性常数双向拉伸测试与分析方法[J].空间结构,2011,17(2):84-90.HUANG Sai-shuai,CHEN Wu-jun,DONG Shi-lin.Bi-axial tensile test method and analytical algorithm of elastic constants for the airship envelope fabric[J].Spatial Structures,2011,17(2):84-90.(In Chinese)

[10]高海健,陈务军,付功义.浮空器囊体膜材力学性能试验研究[J].空间结构,2010,16(1):57-64.GAO Hai-jian,CHEN Wu-jun,FU Gong-yi.Experiments on the mechanical properties of envelope fabrics of lta aerostat[J].Spatial Structure,2010,16(1):57-64.(In Chinese)

[11]高海健.大型平流层平台柔性飞艇结构分析理论与特性研究[D].上海:上海交通大学船舶海洋与建筑工程学院,2010.GAO Hai-jian.Research on strength of space connection between hsteel beam and concreted-filled circular column tube with through diagram[D].Shanghai:The School of Naval Architecture,Ocean and Civil Engineering,Shanghai Jiaotong University,2010.(In Chinese)[12]BRIDGENS B N,GOSLING P D.A predictive fabric model for membrane structure design[J].Textile Composites and Inflatable Structures,2008,2:35-50.

[13]BLUM R,BALZ B.Evaluation method for the elastic moduli[EB/OL].(2002-09-01)[2013-3-10].http://www.tensinet.com/files/TensiNet_Publications/TensiNews3_2002_09-1.pdf.

[14]MINAMI H,MOTOBAYASHI S.Biaxial deformation property of coated plain-weave fabrics[C]//Proceedings of International Symposium on Architectural Fabric Structures.Orlando FL,USA,International Association of Architectural Structures,1984:175-182.

[15]BRIDGENS B N,GOSLING P D.Direct stress-strain representation for coated woven fabrics[J].Computers &Structures,2004,82:1913-1927.

[16]GALLIOT C,LUCHSINGER R H.Determination of the response of coated fabrics under biaxial stress:comparison between different test procedures[C]//ONATE E,KROPLIN B.International Conference on Textile Composite and Inflatable Structures.Barcelona:ECCOMAS,2011:301-320.

[17]UHLEMANN J,STRANGHÖNER N,SCHMIDT H,etal.Effects on elastic constants of technical membranes applying the evaluation methods of MSAJ/M-02-1995[C]//ONATE E,KROPLIN B.International Conference on Textile Composite and Inflatable Structures.Barcelona:ECCOMAS,2011:211-223.

[18]卫东,王臣,向阳,等.建筑膜材的材性试验研究[J].空间结构,2002,8(1):37-44.WEI Dong,WANG Chen,XIANG Yang,etal.Experimental study on material properties of structural fabric[J].Spatial Structures,2002,8(1):37-44.(In Chinese)

[19]易洪雷,丁辛,陈守辉.PES/PVC膜材料拉伸性能的各向异性及破坏准则[J].复合材料学报,2005,22(6):98-103.YI Hong-lei,DING Xin,CHEN Shou-hui.Orthotropic behavior and strength criterion of PES/PVC membrane materials under tensile loading[J].Journal of Composite Materials,2005,22(6):98-103.(In Chinese)

[20]易洪雷,丁辛,陈守辉.建筑膜材料双轴向拉伸弹性常数的估算方法[J].工程力学,2006,23(10):180-184.YI Hong-lei,DING Xin,CHEN Shou-hui.Estimation of the elastic constants of architectural membrane under bi-axial tensile loading[J].Enginering Mechanics,2006,23(10):180-184.(In Chinese)

[21]刘文斌,于敬海,吴健生.薄膜材料双轴拉伸试验[J].工程力学,1998,15(2):138-144.LIU Wen-bing,YU Jing-hai,WU Jian-sheng.Study on the biaxial tension test of fabric material[J].Engineering Mechanics,1998,15(2):138-144.(In Chinese)

[22]倪静.PVC膜材料的双轴拉伸试验研究及其工程应用[D].上海:上海大学土木工程系,2008.NI Jing.PVC film biaxial tensile experimental study and engineering application[D].Shanghai:Department of Civil Engineering,Shanghai University,2008.(In Chinese)

[23]罗仁安,华凌,倪静,等.建筑PVC膜材双轴正交拉伸循环试验[J].上海大学学报,2009,15(6):615-621.LUO Ren-an,HUA Ling,NI Jing,etal.Cyclic test of architectural PVC membrane materials under biaxial orthogonal tensile loads[J].Journal of Shanghai University,2009,15(6):615-621.(In Chinese)

[24]李阳,张其林,吴明儿,等.膜结构检测关键技术的研究进展[J].空间结构,2007,13(3):43-47.LI Yang,ZHANG Qi-lin,WU Ming-er,etal.Progress in research on key inspection techniques of membrane structures[J].Spatial Structures,2007,13(3):43-47.(In Chinese)

[25]陈务军.膜结构工程设计[M].北京:中国建筑工业出版社,2005:123-135.CHEN Wu-jun.Design of membrane structure engineering[M].Beijing:China Architecture and Building Press,2005:123-135.(In Chinese)

[26]DGTJ08-2019-2007 膜结构检测技术规程[S].上海:上海市建设和交通委员会,2007.DGTJ08-2019-2007 Technical specification for inspection of membrane structuress[S].Shanghai:Shanghai Urban Construction and Communications Commission,2007.(In Chinese)

[27]MSAJ/M-02-1995 Standard of membrane structures association of Japan[S].Japan:Membrane Structure Association of Japan,1995.

[28]张营营,倪佳女,张其林.涂层织物类建筑膜材料的设计强度研究[J].湖南大学学报:自然科学版,2011,38(12):19-24.ZHANG Ying-ying,NI Jia-nv,ZHANG Qi-lin.Research on the design strength of architectural coated fabrics[J].Journal of Hunan University:Natural Sciences,2011,38(12):19-24.(In Chinese)

[29]FORSTER B,MOLLAERT M.European design guide for tensile surface structures[M].Germany Brussel:Tensinet,2004:219-241.