东仁沟-韩渠油区注水井深部调驱体系的研究与应用

2013-07-12孙天祥郭永宏

孙天祥 ,郭永宏

(1.西安石油大学,陕西西安 710065;2.延长油田股份有限公司定边采油厂,陕西榆林 718600)

东-韩油区油藏实际存水率低于标准存水率,油藏的总体水驱开发效果下降,在目前累积注采比为1.47,远大于1的情况下,目前地层压力仍小于原始地层压力,无效注水现象明显。油藏纵向上注水矛盾突出。统计东-韩油区10口正常注水井吸水剖面,相对吸水量大于30%的层共有15个,占总层数的32%,虽然实施了细分注水,吸水量较小,甚至不吸水的层仍大量存在,749井吸水剖面测试结果表明,射孔注水的5个层中2层为主力吸水层,占全井吸水量的75.44%,而其它几个层基本不吸水,造成大量储量得不到动用,油藏平面上注水受效不均匀。在注水过程中纵向矛盾突出的同时,注水平面矛盾也较普遍。同一井组内即存在注水受效而生产井高含水的油井,也存在供液不足而低压低产的油井。必须改善注水状况,提高储量动用程度。根据东-韩油区油藏温度(63.3℃)及地层水矿化度(延安组15 000~33 000 mg/L)特征,应用深部调驱工艺技术是解决相关问题的有效途径[1-3]。

1 多元共聚物调驱体系优化

多元共聚物由于共聚了耐温抗盐单元,该单元具有增大链的刚性,抑制酰胺基的水解,增强水化能力,降低对二价阳离子的敏感性,提高抗水解能力,能满足深部调驱的需要[4]。

1.1 体系配方

主剂:0.1%~0.5%;交联剂:0.1%~0.5%;复合稳定剂:0.1%~0.4%;调节剂:0.05%。

实验条件:定边采油厂东-韩油区注入水,实验温度为 55 ℃[5]。

1.2 深部调驱体系基液性能

1.2.1 基液粘度与浓度的关系 将共聚物制成0.4%的浓度,放置24 h,用定边采油厂水稀释成0.3%,0.2%,0.1%,搅拌均匀,然后在NDJ-1型粘度计在6 r/min的转速下,室温下测定基液的粘度,结果(见图1)。

由图1可知,在实验浓度内,基液粘度随浓度的增加而迅速增加,但总体粘度相对较低,利于体系的注入。

图1 基液浓度与基液粘度的关系

1.2.2 pH值对基液粘度的影响 0.2%的Ⅰ型共聚物与0.2%的交联剂所制成的堵剂溶液,在不同pH值下的粘度(见图2)。由图2可知,pH值在6~8,堵剂粘度最高。

图2 pH值对堵剂溶液粘度的影响

1.2.3 基液的热稳定性 浓度为0.2%的Ⅰ型、Ⅱ型共聚物基液配制好后,静置于22~35℃的室温条件下,定期取样在NDJ-1六速旋转粘度计下0#转子测其粘度,基液经此一周后,再置于35℃恒温水浴中进行稳定性试验,试验结果(见图3)。

由图3可知,用陕北定边采油厂水配制的共聚物基液在室温下静置7天后,粘度分别增加6.13%和7.15%,再在35℃下静置2 d,基液粘度为17.3 mPa·s和 28.1 mPa·s,与配制时相比,仅增加了 2.3 mPa·s和3.1 mPa·s,可见该体系在室温条件下具有良好的稳定性,这对方便施工是十分有益的。

1.3 深部调驱体系筛选与评价

图3 基液常温下的稳定性

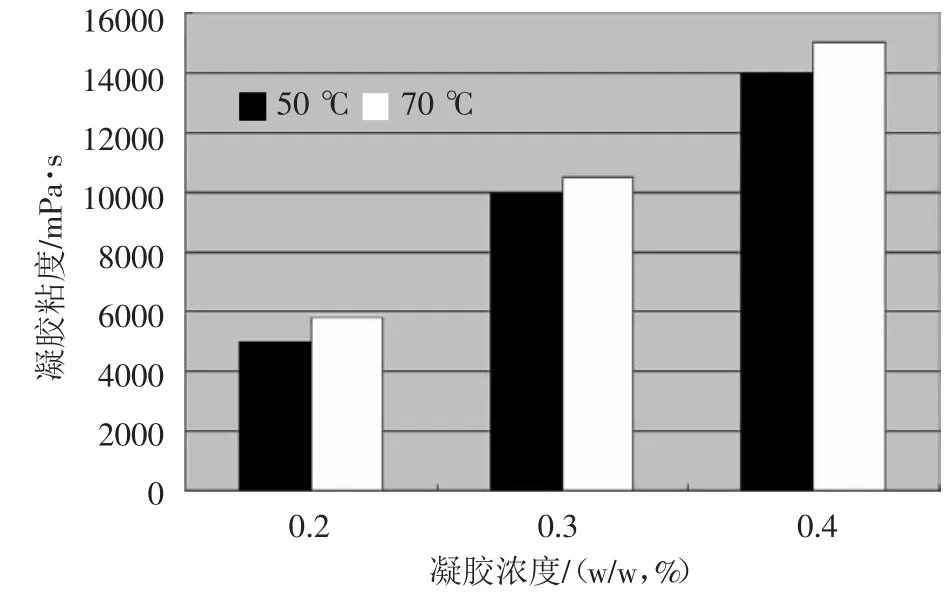

1.3.1 主剂浓度对成胶时间与凝胶粘度的影响 将配好的Ⅰ型共聚物体系放在55℃、70℃下胶凝48 h[5],测得的体系浓度与凝胶粘度的关系(见图4、图5)。

由图4可知,凝胶粘度均随其浓度的增加而增加,由图5可知,在高温条件下,成胶时间随堵剂浓度增加而下降的速率显著高于低温下的成胶时间下降速率。

图4 主剂浓度对凝胶粘度的影响

图5 主剂浓度对成胶时间的影响

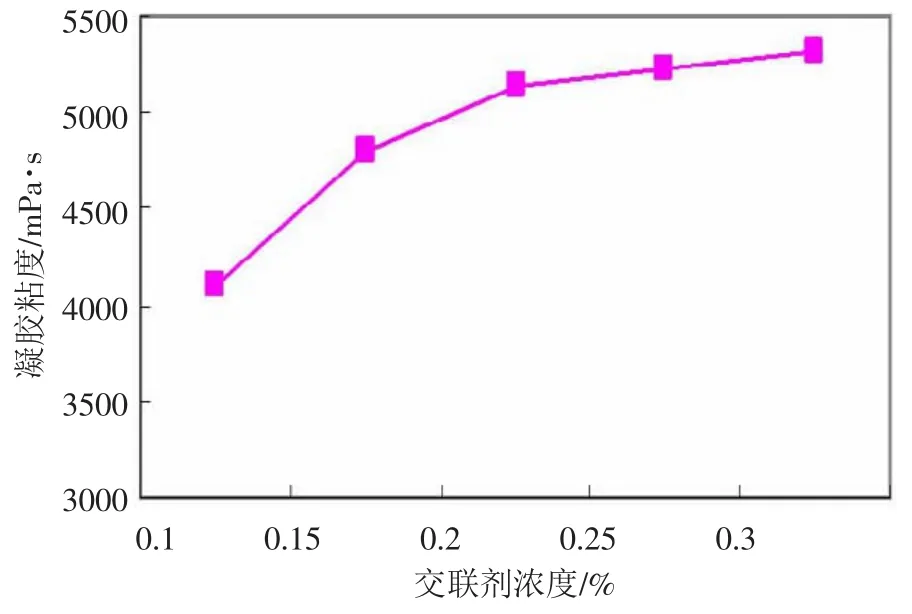

1.3.2 交联剂浓度的优选 用共聚物配成0.2%的溶液,分别与 0.1%、0.15%、0.2%、0.25%、0.3%的交联剂复配,pH 值 6.8~7.1(不调),55 ℃下,凝胶粘度(见图6)。由图6可知:随着交联剂用量的增加,体系凝胶粘度增大,其原因是随着交联剂用量的增加,体系中交联基团数也随之增加,交联点增多,交联网络的包水能力明显增强,凝胶强度增大,但随着交联剂用量的增加,会造成交联后体系不稳定,发生脱水现象。聚合物与交联剂的配比可优选为1∶1。

图6 交联剂浓度与凝胶粘度的关系

1.3.3 稳定剂及其浓度的确定 现场污水中的活性氧、氧化剂和细菌使聚合物降解,尤其是在较高温度下能使交联体系的粘度迅速下降,不能保持良好的长期稳定性,但在凝胶体系中加入合适的稳定剂,通过稳定剂优先与氧发生反应,并降低自由基反应活性,从而提高聚合物浓度的稳定性。尤其在高温高盐长期热稳定过程中,可起到保护凝胶的目的,55℃下115 d对凝胶粘度的影响(见表1)。

由表1看出,加入复合稳定剂0.03%~0.05%,能显著提高交联体系的热稳定性。

表1 复合稳定剂浓度对凝胶粘度的影响

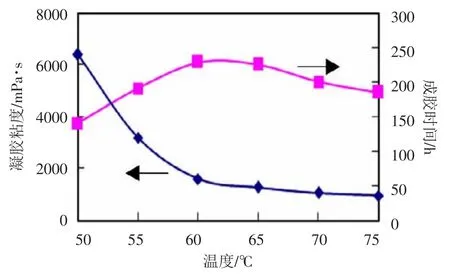

1.3.4 温度对成胶时间及凝胶强度的影响 共聚物,交联剂各为0.2%的溶液在50~75℃下交联反应,在不同温度下其成胶时间和测得的凝胶粘度(见图7)。

图7 温度与凝胶粘度、成胶时间的关系曲线

由图7可知:随着温度升高,凝胶粘度增加,但65℃之后有所下降,但下降的比较平缓。成胶时间随温度的升高而缩短,这是由于随着温度升高,化学反应速度增加,交联速度增加,因而反映出胶凝时间缩短。

1.3.5 pH值对调驱剂性能的影响

1.3.5.1 pH值对调驱剂凝胶粘度的影响 共聚物浓度为0.2%+交联剂0.2%的溶液在55℃下胶凝36 h后,测得凝胶粘度与pH值的关系(见图8)。

图8 pH值对堵剂凝胶粘度的影响

由图8可知,pH值在5~9,凝胶随着pH值的升高而增加,pH值在6.5以上时,凝胶粘度变化不大。

1.3.5.2 pH值对胶凝时间的影响 共聚物浓度为0.2%+交联剂0.2%的溶液在70℃下胶凝36 h后,测得成胶时间与pH值的关系[6](见表2)。

表2 pH值对交联体系粘度及交联时间的影响

由表2可知,pH值对成胶时间影响不显著,pH值为5时,胶凝时间约为48 h;pH值为6~9时,成胶时间为36 h。

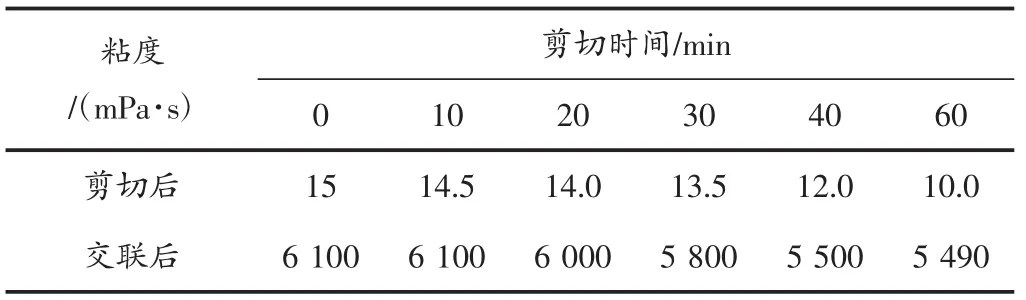

1.3.6 抗剪切性 配制2 000 mg/L共聚物交联体系在速率1 200 r/min的条件下,测定其凝胶体系的粘度、交联时间[6](见表3)。

表3 不同剪切时间下的体系粘度

由表3可知,高速剪切后,使体系粘度下降,Ⅰ型共聚物的剪切60 min后基液粘度下降30.0%,体系凝胶粘度下降10%,剪切后体系粘度保持率在90%以上,交联体系的耐剪切性能使其溶液在到达地层深部时仍能有较高的粘度保持率,有利于扩大波及体积,提高原油采收率。

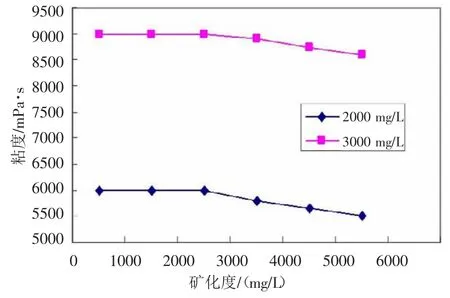

1.3.7 矿化度对共聚物体系性能的影响 盐类对体系性能的影响是一个重要的考察指标,室内配制不同矿化度的标准盐水,对交联体系的性能进行了实验考察,体系粘度与矿化度的关系(见图9)。

由图9可知,Ⅰ型共聚物交联体系在55℃温度下,随着矿化度的增加,粘度有所下降,但在2 000 mg/L下粘度基本不变,只有矿化度大于5 000 mg/L时体系浓度才会发生较大的下降。

图9 矿化度对体系粘度的影响(55℃)

1.3.8 地层砂对体系粘度的影响 配制2 000 mg/LⅠ型共聚物交联体系,观察其在55℃下对体系的影响[5]。

表4 地层砂对体系粘度的影响(55℃)

由表4可知,聚合物与地层砂在 1∶0.2和1∶0稠度相当,粘度也相当,5 000~6 000 粘弹性尚好;1∶0.5表观粘度与1∶0.2和1∶0区别不明显,但稠度明显小;1∶0.8相对于1∶0.5稠度和粘度明显下降,说明地层砂对聚合物有一定量的吸附。

1.3.9 原油对体系性能的影响 用陕北油田水配制2 000 mg/LⅠ型共聚物交联体系,然后把该体系和原油按不同比例混合,观察其在55℃和70℃下对体系的影响,通过实验,原油对体系成胶基本没有影响。

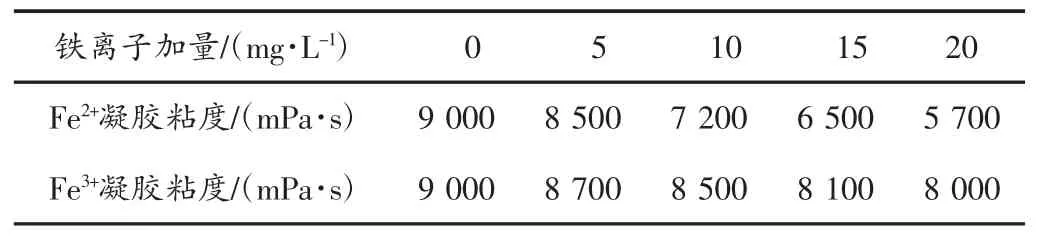

1.3.10 Fe2+、Fe3+对凝胶体系粘度的影响 结合现场施工需要,考虑Fe2+、Fe3+对体系的影响,室内在0.3%的共聚物溶液中分别加入 Fe2+:0、5、10、15、20 mg/L;Fe3+:0、5、10、15、20 mg/L,55 ℃下考察凝胶粘度的变化,结果(见表5)。

表5 Fe2+、Fe3+对凝胶粘度的影响

表6 55℃与77℃热稳定性实验结果

由表5可知,Fe2+对凝胶聚合物的粘度较Fe3+的影响大,在实验中还发现随着铁离子浓度的增大,成胶时间有些延长的现象。

1.3.11 体系耐冲刷性评价 采用180目的石英砂制作试验用填砂管,人造填砂管,岩心、恒重、抽真空饱和地层水、饱和油、水驱、挤调驱剂(0.5 PV)、再大剂量水驱,直至压力稳定为止,实验结果(见图10)。由图10可知,体系耐冲刷性良好。

图10 体系耐冲刷试验曲线

1.3.12 体系的热稳定性 配制共聚物浓度为0.2%+交联剂0.2%的溶液在55℃、70℃下体系的长期稳定性,结果(见表 6)。

由表6可知,70℃下180 d,凝胶顶部稍有析水,但仍然有一定强度;55℃下180 d,凝胶不脱水,强度稍有降低。

1.4 封堵性能评价及提高采收率评价

在实验中,为了克服人造短岩心在提高采收率实验中容易出现误差的特点,以保证实验数据的准确性,室内用180目的石英砂充填了3块人造岩心,对这三块岩心进行了认真测量、恒重、抽真空饱和地层水、饱和油、水驱、挤调驱剂(0.2 PV)、再水驱等工作,计算出了深部调驱体系不同组合形态下的封堵率、突破压力、提高采收率等重要的参数[6-8],结果(见表7)。

由表7可知,研制体系调剖效果良好,完全满足现场需要。

表7 填砂管实验数据统计表

2 深部调驱矿场试验

2.1 深部调驱先导性矿场试验

首先选择定749井作为深部调驱体系的先导性试验井组,749井完钻井深2 038 m,主力开采层位长2:1 924.9~1 948.8 m,地层温度为55~60℃,孔隙度14.2%,渗透率13.8 mD,共注入深部调驱剂1 310 m3。

2.1.1 调驱井调驱前后吸水剖面变化 调驱前所测吸水剖面结果显示1 924.0~1 936.0 m,相对吸水仅占14.9%,1 936.0~1 948.8 m井段相对吸水占75.44%,注水主要突进(舌进)在1 938 m和1 948 m两处;调驱后,该井主要吸水井段转移至井段1 920.5~1 936.0 m,相对吸水达到了100%,启动了新注水层1 920.5~1 924.9 m,共4.4 m,同时1 924.9~1 932.4 m井段的吸水也得到了加强,注水在1 938 m和1 948 m两处的突进(舌进)现象得到了控制。

2.1.2 对应油井增油、降低含水效果 该井对应油井9口(定 1501、748、750(停井)、169、978、689、747、1668、697),从对应油井增油情况看,2007年元月与2006年11月比较,748井月增油7.234 t,169井月增油3.435 t,978 井月增油 12.338 t,689 井月增油 21.399 t,697井月增油4.971 t,而747井和1668井液量和油量均有所下降,初步分析应为水驱方向的转变。748井含水由88%降至86.3%,169井由37.3%降至35.9%,975井由26.2%降至23.4%,689井由60.2%降至56.3%,697井由80.9%降至80%。

总体效果:12个月井组累计增油595.65 t,降水432.7 m3。

2.2 深部调驱矿场试验

东韩油区共现场实施完19个井组,施工从2006年10月到2007年10月,统计到2007年12月31日,累计增油5 413.2 t,累计降水4 715.1 m3。

3 结论

(1)研究的交联共聚物深部调驱体系,能够满足东韩油区中深层油藏深部调驱的需要。

(2)19个调驱施工井组,已累计增油5 413.2 t,降水4 715.1 m3,调驱效果明显。

[1]张焘,苏龙,刘建东,等.凝胶深部调剖技术研究与发展趋势[J].油气田地面工程,2009,28(4):27-28.

[2]武海燕,罗宪波,张廷山,等.深部调剖剂研究新进展[J].特种油气藏,2005,12(3):1-3.

[3]贾晓飞,雷光伦,贾晓宇,等.注水井深部调剖技术研究现状及发展趋势[J].特种油气藏,2009,16(4):6-12.

[4]周高宁,李金环.深部调剖有机复合交联剂的研制[J].天津化工,2007,21(6):48-49.

[5]张龙胜,邵焕彬,姚洪生,等.特低渗透裂缝油藏深部调剖技术研究与应用[J].油气藏评价与开发,2011,1(3):9-61.

[6]王启斌,姚峰,李军珠,等.微裂缝油藏交联聚合物深度调剖试验研究[J].特种油气藏,2004,11(4):98-101.

[7]陈智宇,师树义,李玉娟,等.应用延缓交联体系进行深部调剖[J].油气采收率技术,1995,2(2):21-24.

[8]马丽梅,刘凤珍.萨南开发区预交联体膨颗粒深度调剖效果分析[J].大庆石油地质与开发,2004,23(4):66-67.