长庆油田地面工艺系统防腐技术研究与应用

2013-07-12崔建军关克明陈康林龙雄云冯军科朱天明武天纳

崔建军,关克明,陈康林,龙雄云,赵 莉,冯军科,朱天明,武天纳

(中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

长庆油田第三采油厂随着部分油田区块进入开发后期,含水上升引起了管线被腐蚀的现象加剧,管线破漏频繁,严重困扰老油田的正常生产工作。传统的防腐工艺虽然能够有效的抑制低含水原油的腐蚀作用,但是对高含水原油的腐蚀作用却是效果甚微,在这种情况下,就需要去探索一种新型的防腐工艺,以满足油田开发后期高含水原油的防腐蚀要求。经过多方努力,研究并应用了HCC纤维防腐蚀工艺,在高含水原油防腐蚀方面取的了较好的效果,延长了管线使用寿命,提高了油田开发的经济效益。

1 地面工艺系统腐蚀特性

1.1 外腐蚀特性

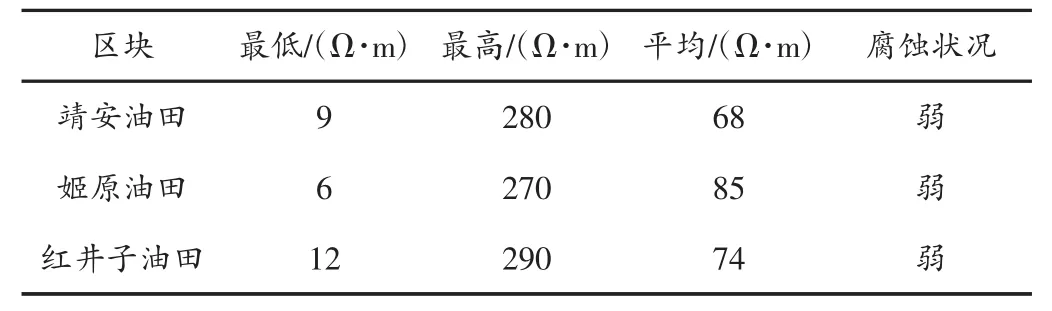

土壤腐蚀的本质是电解质腐蚀,是由电化学反应引起的失电子过程。土壤中的含氧量、含水量、氯离子浓度、温度等等,都会对金属的腐蚀过程造成影响。由于影响因素太多,难以一一界定,因此,一般采用较为简便的土壤电阻率来评价土壤的腐蚀程度,

规范SY0007-1999《钢质管道及储罐腐蚀控制工程设计规范》,规定了土壤腐蚀性的分级标准。

表1 一般地区土壤腐蚀性分级标准

表2 采油三厂主要区块电阻率

由于采油三厂区域内土质单一,从大的方面看,难以形成“大原电池”腐蚀结构;另一方面,含水量少,植被稀疏,土质本身的腐蚀性不高,因此,总体上,土壤腐蚀性较弱。

1.2 内腐蚀特性

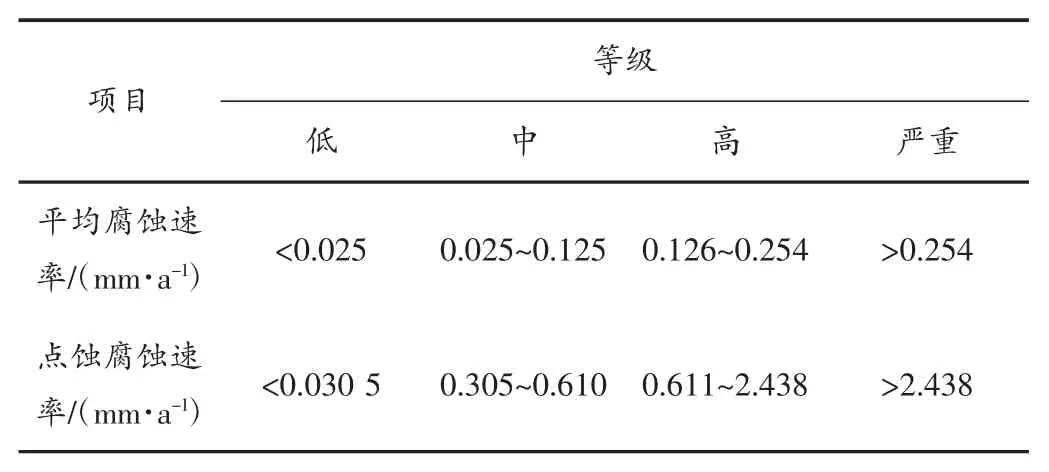

在油区,内介质腐蚀包含了水腐蚀、原油腐蚀、天然气腐蚀。在设备和管道内部,腐蚀主要和介质的含水量相关,水作为腐蚀媒介,含水量越大,腐蚀越明显。同时,含氧量、温度、SO42-浓度、硫酸盐还原菌数量、含硫量等等,均对腐蚀的过程产生重要影响

表3 管道及储罐内介质腐蚀性分级标准

管线内介质的腐蚀,除了因为含氧、含硫等因素造成的常规腐蚀外,还存在焊口加剧管线腐蚀等特点。单根预制的管线,在焊接破坏处易集中形成腐蚀原电池,出现“大阴极小阳极”结构,加速电化学腐蚀。陕北地区地形复杂,管线铺设起伏很大,在现有的设备条件下单根管线内防腐补口很难实现,接口处处于无保护状态,受到严重腐蚀。

污水罐内腐蚀特点:油田污水中含有的溶解氧能加速腐蚀。SRB腐蚀。罐内介质流动越慢越容易滋生SRB。SRB的存在进一步加快了腐蚀速率。长庆油田水质矿化度高、pH值低,不但Cl-含量很高,同时含有一定量的SO42-、HCO3-等。酸性环境使腐蚀更加严重。

2 地面工艺系统防腐

2.1 加大新型防腐工艺技术(HCC防腐技术)的应用

2.1.1 HCC纤维增强复合防腐内衬技术工艺原理HCC纤维增强复合防腐内衬技术依据输送介质的温度、化学性质、工作压力及管线的技术状况,利用高压空气推动挤涂器在管道内受压变形,挤涂料从挤涂器于管壁之间溢出。并在尾端添加控速装置使挤涂器前后的气压差达到一个负压平衡的状态,挤涂器在管道之中行进速度保持平衡,维持在1~2 m/s。这样一来保证了涂层均匀、连续,从整体上提高了涂层的质量。从而达到防腐、保护管线的目的。

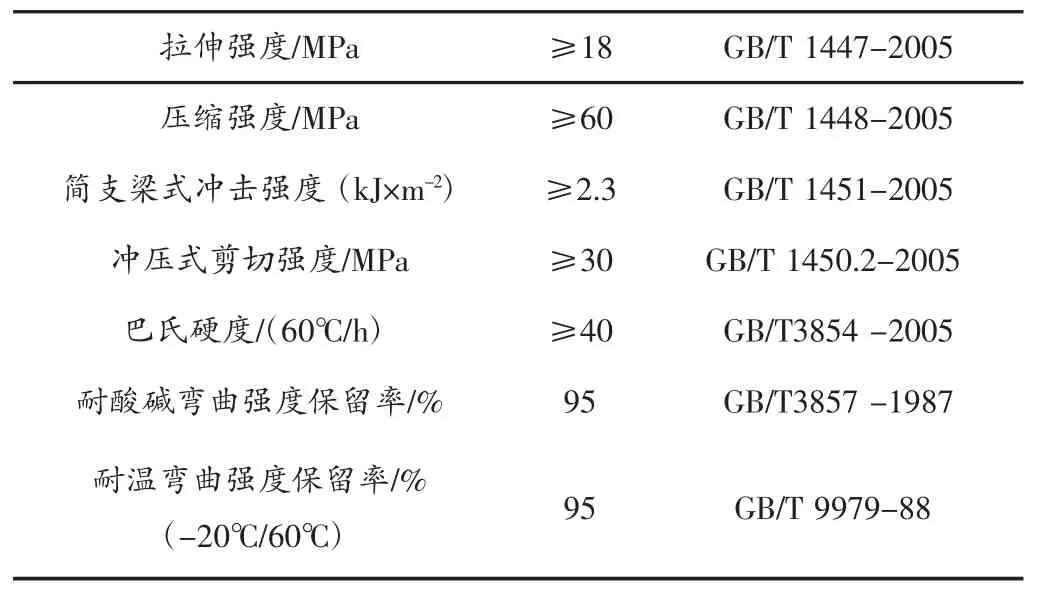

2.1.2 HCC防腐技术适用条件 HCC纤维增强复合防腐内衬,它是以防腐性能优异的双酚A环氧树脂为基体树脂,有机纤维为增强体,所以其表现出的防腐、力学性能都很优异,在严苛的酸、碱、盐腐蚀环境下可长期使用。耐腐蚀性好、力学性能好、硬度大、耐磨性好、使用时间长。

2.1.2.1 防腐性能 经GB/T1763、GB/T1733(乙法)、GB/T1771、SY/T0442检测各种腐蚀介质的耐受情况如下:耐化学稳定性(干膜厚度=500 μm)置于10%NaOH、10%H2SO4、3%NaCl中分别 90 d,防腐层完整、无起泡、无脱落、几乎无质量损失。耐含油污水(100℃,1 000 h)防腐层完整、无起泡、无脱落、几乎无质量损失。耐原油(80℃,30 d)防腐层完整、无起泡、无脱落、几乎无质量损失。

2.1.2.2 力学性能 由于纤维体系的引入,有效的改变了传统防腐涂料的力学性能差的缺点。

2.1.3 应用范围 油田供水管道防腐;油田清水注水管道防腐;油田输油管道防腐;部分化学介质的输送管道、设备防腐;特别适用于:油田污水供水、注水管道防腐;含水较高的输油管道防腐;油田各类输油、输水旧管线的修复。

表4 HCC防腐技术力学性能表

2.2 化学防腐延缓地面工艺系统腐蚀

集输管线的安全运行与否直接影响油田的正常生产。根据开发层系的不同,针对腐蚀严重结垢严重的站点、井组,采用了“端点加药,管道缓蚀缓垢”的方法,将适当浓度的缓蚀剂、阻垢剂输入管线中防腐除垢,例如盘古梁油田长6层采出水中含有大量钡、锶离子,注入水以及部分地层水中富含SO42-,地面管线结垢严重。为了有效阻止硫酸钡锶垢形成,盘古梁作业区使用了主要成分为复合羧酸类聚合物的钡锶阻垢剂LSBIII,通过对盘39-28增、盘38-38增、盘 34-33增、盘60-21增压点在投加钡锶阻垢剂前后的加热炉进出口压力、观察管线结垢照片对比分析,钡锶阻垢剂对钡锶垢的形成起到了有效的防治作用,有效缓解钡锶垢的形成,延长管线的使用寿命。

2.3 加大非金属管材应用力度

长庆油田第三采油厂随着部分油田区块进入开发后期,含水上升引起了管线被腐蚀的现象加剧,管线破漏频繁,严重困扰老油田的正常生产工作。金属管线对高含水原油的腐蚀作用却是效果甚微,在这种情况下,加大非金属管线应用力度,以满足油田开发后期高含水原油的防腐蚀要求。延长了管线使用寿命,提高了油田开发的经济效益。

2.4 规范、优化防腐技术要求,适应油田开发需求

2.4.1 新建站内管线防腐要求 集输系统管径≥DN100,注水系统管径≥DN80,内防腐统一采用HCC加强级防腐,涂层干膜总厚度不小于500 μm;外防腐统一采用环氧煤沥青特加强级结构,涂层干膜总厚度不小于600 μm,补口结构同管道本体。

站内埋地管线:集输系统管径<DN100,注水系统管径<DN80,原则上不做内防;外防腐统一采用环氧煤沥青特加强级结构,涂层干膜总厚度不小于600 μm,补口结构同管道本体。

净化油管线不计管径,无需内防腐,外防腐采用环氧煤沥青加强级结构,涂层干膜总厚度不小于300 μm。

2.4.2 新建站外管线防腐要求 输送原油含水为40%~80%各类管线:内防腐采用EP普通级结构,涂层干膜总厚度不小于200 μm。外防腐采用环氧煤沥青普通级结构,涂层干膜总厚度不小于200 μm。特殊段(跨越、穿越段)采用环氧煤沥青特加强级结构,涂层干膜总厚度不小于600 μm。管径<DN100,补口采用聚乙烯胶粘带加强级结构;管径≥DN100,补口采用聚乙烯热缩套(黄夹克管线)。

表5 非金属管线特性及费用表

输送原油含水大于80%各类管线:内防腐采用HCC加强级防腐,涂层干膜总厚度不小于500 μm;外防腐统一采用环氧煤沥青加强级结构,涂层干膜总厚度不小于300 μm。

净化油管线不计管径,无需内防腐,外防腐采用环氧煤沥青加强级结构,涂层干膜总厚度不小于300 μm。

清水管线防腐:管径<DN65不做内防腐处理,外防腐采用环氧煤沥青加强级,总厚度不小于2 mm,补口结构同管道本体。管径≥DN65外防腐采用环氧煤沥青加强级,总厚度不小于2 mm,内防腐采用EP加强级,底漆两道、面漆两道,总厚度不小于200 μm。

采出水回注管线防腐:不计管径大小,内防腐采用HCC加强级,涂抹四遍,总厚度不小于500 μm,外防腐采用环氧煤沥青加强级,总厚度不小于2 mm,补口结构同管道本体。

供水管线防腐:管径≥DN80,内防腐采用无毒饮用水防腐,底漆两道、面漆两道,总厚度不小于200 μm;外防腐采用环氧煤沥青加强级,总厚度不小于2 mm,补口结构同管道本体。

2.5 加强防腐工艺施工监督提高施工质量

针对地面工艺系统存在问题,除了选择正确的防腐工艺,施工质量同样重要,若施工质量无法保障同样影响地面工艺系统使用寿命。罐内壁的防腐,难点是罐内附件的除锈问题,施工不易,容易产生缺陷。补口是管道防腐结构的薄弱环节,涂层的固化时间直接影响防腐质量。环氧粉末补口宜选择正规厂家,以保证质量。“三分材料,七分施工”,施工应该是防腐工程质量的关键。于油田各站场埋地管道防腐,站外集油管线以及较大管径的水管线的外防腐,是主要的外防腐手段。再生橡胶防腐层主要应用于站外单井管线及小口径的注水、给排水管线。

3 结论

(1)目前在采油三厂环氧煤沥青结构大量地应用

(2)建议污水罐内防腐结构仍采用油田常规做法,采用环氧树脂玻璃钢加强级结构进行防腐,对于部分区块,积极攻关先进、适用、可操作性强的防腐方式,并遵循先试验再推广的原则,以促进我油田防腐技术的发展。

(3)HCC纤维增强复合防腐的应用是一项崭新的措施,对管线的运行效果有很大的改善。HCC纤维增强复合防腐由于是试验运行,安装地点较少,今后继续推广应用HCC纤维增强复合防腐技术,形成规模,把HCC纤维增强复合防腐的效能发挥到最大。

(4)继续对运行多年的油气管线加强检查检测工作,及时发现及时采取措施进行整改,进一步提高管线运行年限,节能降耗;确保油气管道能实现安全合理有效的运行。

(5)内衬法旧管线修复技术实施简单,便于操作,耐腐蚀性较强,造价只有新管线的五分之一,且长远效益好,但由于目前施工工艺不能解决三通弯头的内衬,同时检测设备不完善,对内衬结构无法直观检查,是该技术的不足。

(6)根据HCC纤维增强复合防腐技术在红井子、油房庄作业区的运行情况,可以考虑在宁定老油田推广使用该项技术。

[1]杨全安 .油田腐蚀检测及防治技术[M].西安:西安电子科技大学出版社,2006.

[2]王勇,朱天寿,等.长庆油田防腐技术[G].西安:长庆油田资料,2006.

[3]王春生.HCC内防腐技术.西安:陕西天元防腐责任有限公司.