7075铝合金薄板点焊新工艺方法的研究

2013-07-11LUOYucanLUYunpengLUOZhenDUANRuiLIYang

LUO Yu-can, LU Yun-peng, LUO Zhen, DUAN Rui, LI Yang

0 引言

随着航空工业的不断发展, 对材料的疲劳和断裂性能的要求越来越高,高纯化是保证这些性能的有效措施。7075 铝合金通过对铁和硅等杂质元素的控制,从而提高其疲劳和断裂等性能,因此7075 铝合金强度高、塑性好,广泛用于航空领域,可制造各种类型飞机的主要受力构件,如蒙皮、隔框、翼肋、翼梁、骨架等零部件[1~4]。对于这种高强度铝合金薄板焊接,电阻点焊、冲压铆接、铆接和自钻孔紧固是迄今为止所采用的主要方法,对于连接强度要求高的地方一般都采用铆接或点焊的方法。但铆接的强度往往低于点焊。同时这种超硬铝合金焊接性较差,焊接过程中易产生气孔, 易变形, 熔池周围形成陷坑, 影响焊接质量[5],这些都限制了7075 高强铝合金的进一步应用。针对这种超硬铝合金的焊接,国内外进行了大量研究,但大多集中在搅拌摩擦焊领域,对于传统的点焊,铆接等方法研究较少。本文拟对7075铝合金薄板采用一种基于点焊基础上改进的新工艺方法进行焊接,即先对7075铝合金薄板用直径3mm铝铆钉进行铆接,然后在铆点处进行点焊,并对其焊接接头的力学性能和微观组织进行测试和分析,为类似7075铝合金的超硬铝合金的焊接提供一种新的思路和方法。

1 实验材料及过程

实验用材为T4 态7075 铝合金薄板,其化学成分如表1所示。

表1 7075铝合金化学成分(质量分数,%)

其σb= 487MPa,σ0.2= 420MPa,δ=9.5%。焊接试件尺寸为100mm×30mm×1mm如图1所示。首先对焊接试件进行同板搭接铆接,如图2所示,其中搭接部分长度为30mm。

图1 焊接试件

图2 搭接试件

所用铆机为上海格路泊机械设备有限公司生产JZXM-10气压铆机,铆钉为直径3mm5系列铝铆钉,预钻孔直径为3.2mm。对铝合金表面进行去氧化膜处理。采用DN-80点焊机进行焊接,焊点位于铆钉头处,电极头直径6mm,覆盖铆钉头。实验参数选取前期研究中测得的最佳参数,点焊电流1.6kA,焊接时间400ms,电极压力0.2Mpa。焊接后试件如图3所示。

图3 焊后试件

拉伸试验机为长春实验机研究所CSS-44100电子万能实验机,按GB/T 228-2002——《金属材料室温拉伸试验方法》对试件进行拉伸试验。同时对铆接试件和同参数点焊试件进行拉伸试验作为对比。

对试件接头进行磨样,抛光,腐蚀,采用OLYMPUS GX-51F金相显微镜观察其微观组织并拍照,同时对同参数点焊试件接头也进行金相制备并观察作为对比。

2 试验结果及分析

2.1 拉伸试验接头静强度分析

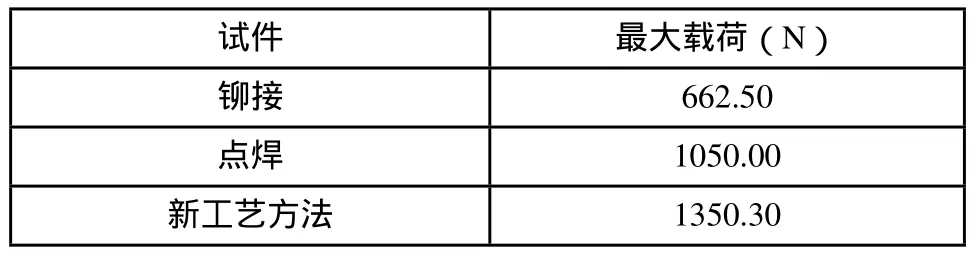

拉伸试验是静强度分析中最基本的试验,也是研究板料连接接头质量最重要的试验项目之一。本文采用长春实验机研究所CSS-44100电子万能实验机,测验速度为0.5mm/min,试验数据如表2所示。

表2 拉伸试验数据

三种连接方法,新工艺方法接头能承受最大载荷为1350.30N,铆接为662.50N,点焊为1050.00N。可以看出新工艺方法的接头的抗拉强度明显好于点焊和铆接。铆接都属于机械连接、冷连接,整个过程没有热量交换,其连接质量完全取决于机械自锁强度大小和被铆接材料性能,铝硬度强度较低,因此用铝钉铆接的拉伸强度远低于点焊和新工艺方法。对于新工艺方法和点焊,高温使得板材之间形成了近似原子间的结合,因此它们的强度远高于铆接的强度。

2.2 接头失效形态分析

图4(a)、(b)、(c)分别对应铆接、点焊、新工艺方法接头的拉伸失效图。

图4 接头失效形态

图4(a)中铆接接头松动脱落,图4(b)点焊接头发生结合面断裂,采用新工艺方法发生类似点焊纽扣断裂的断裂模式。铆接由于靠材料冷塑性变形使板材结合,铝由于强度较低,承受大载荷时易产生变形使得焊点松动失效。点焊接头出现结合面断裂,主要是受到熔核内结晶裂纹的影响,由于铝的线膨胀系数大,在冷凝过程中易产生气孔和裂纹,这也是铝合金焊接中的一个难题。新工艺方法整个焊点从上板剥离出来,这是由于焊点处上下板主要是靠铆钉与上下板的结合而连接的。因此在失效的时候会出现整个焊点从一个板上剥离出来的形式。

2.3 焊接区域的微观形貌观察和分析

图5(a)和(b)分别是点焊和新工艺方法的接头金相试样在体式显微镜下的宏观形貌。

图5 焊接头体式显微镜照片

在点焊的熔核区域可以观察到裂纹,同时新工艺方法的接头熔核较小,这是由于上下铆钉头有1mm的厚度,焊接时中心区域的热输入较同参数下点焊的热输入小。同时铆钉头在焊接过程中会融化来补充铝合金冷凝时由于体积收缩产生的气孔和裂纹,因此在焊接区域观察不到明显的气孔和裂纹。

图6(a)、(b)、(c)分别是点焊接头母材、热影响区、熔核的微观组织。

图6 点焊接头微观组织

可以观察到在母材区域,晶粒粗大,热影响区晶粒较为细小,这是由于在焊接过程中这个区域发生动态再结晶,使得晶粒细化且大小比较均匀。在熔核区,温度达到液相线,晶粒更为细小且大小均匀,但由于铝的线膨胀系数大,在冷凝时体积收缩可达6.4%,因此在这个区域容易出现气孔裂纹等,如图5(a)中所示。点焊板材的连接主要是靠接头熔核和热影响区使上下板材之间产生原子间的结合,但由于铝合金的熔核容易出现裂纹气孔等缺陷,这些缺陷是连接的薄弱部分,断裂往往从这些区域发生。

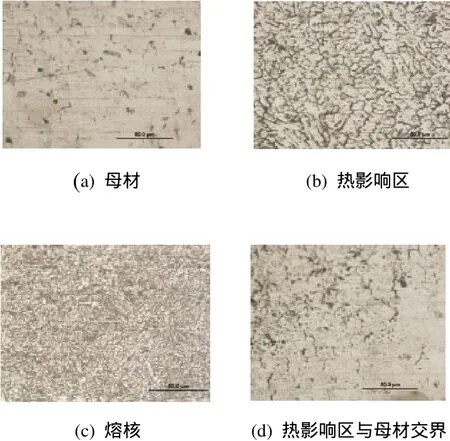

图7(a)、(b)、(c)、(d)分别是新工艺方法焊接接头母材,热影响区,熔核,热影响区与母材连接区域的微观组织图。

图7 新工艺方法焊接接头组织

新工艺方法的微观组织同点焊接头一样,但由于其熔核较小,同时铆钉可以提供足够的填充物,因此其熔核区域观察不到明显的气孔和裂纹。根据断裂形式分析,我们认为用新工艺方法焊接,铆钉与上下板材之间形成连接,从而将两块板材连接到一起。铆钉与板材之间的相互作用集中在热影响区,通过观察这个区域的组织,由于温度达不到液相线,这个区域只发生再结晶,同时在电极压力的作用下,铆钉与板材之间形成了类似搅拌摩擦焊的固相连接机制,这个区域晶粒细小均匀,同时由于没有像熔核区域一样发生凝固过程,缺陷较少,因此采用新工艺方法焊接的接头的强度要好于点焊接头。

3 结论

通过对7075铝合金薄板进行点焊,铆接以及新工艺方法即在铆接之后于铆钉处进行点焊,对它们进行拉伸测试,失效形式分析,宏观观察,微观观察我们得出以下结论:

1)采用新工艺方法进行焊接的7075铝合金薄板的拉伸强度高于同参数下焊接的点焊试件,同时它的强度是铆接强度的两倍。它的接头断裂模式类似于纽扣断裂。

2)通过宏观和微观分析,我们认为采用新工艺方法焊接的板材的连接机制是通过铆钉与母材之间在电极压力与热能的综合作用下形成固相连接从而连接上下板材。

3)通过对微观组织分析,新工艺方法焊接接头的焊接质量较点焊好,没有明显的裂纹和气孔,这也是它抗拉剪强度高的主要原因。

[1] 蹇海根,姜锋,徐忠艳,等.空用高韧Al-Zn-Mg-Cu系铝合金的研究进展[J].热加工工艺,2006,35(12):66-71.

[2] 刘晓涛,崔建忠.Al-Zn-Mg-Cu 系超高强铝合金的研究进展[J].材料导报,2005,19(3):47-50.

[3] 宁爱林,曾苏民.固溶处理对高纯高强铝合金组织和性能的影响[J].金属热处理,2004, 29(4):13-16.

[4] 《中国航空材料手册》编辑委员会.中国航空材料手册,第三卷, 第2 版[M].北京:中国标准出版社,2002.

[5] QJ2206- 91,铝合金电阻点、缝焊技术要求[S].