现代铁路物流装备故障诊断与远程维护技术

2013-07-03熊肖磊周奇才

熊肖磊,周 杰,周奇才,叶 阜,李 波

(1. 同济大学 机械与能源工程学院,上海 201804;2. 华电重工股份有限公司,上海 200122)

0 引言

在现代物质生产中,物料的搬运和装卸是整个生产环节中的有机环节。随着国民经济的快速发展,为高效、及时和安全地完成装卸搬运作业,起重机、叉车、输送机和堆垛机等现代铁路物流设备在铁路物流系统中的使用越来越广泛,作用也越来越大。但由于现代铁路物流设备起重量大、作业连续性强、现场环境恶劣等因素,在实际使用过程中容易出现各种难以预料的故障,造成设备的停顿,会直接影响到铁路的经济效益,严重时造成人员伤亡和巨大的财产损失[1]。因此,对现代铁路物流设备进行实时状态监测、故障诊断及远程维护具有重要的意义。

目前,国内针对现代铁路物流设备的检修主要还停留在定期计划维修阶段,且对设备的维护主要依靠经验对故障点进行判断。这种方式效率低下,故障点查找困难,维修周期长,会造成诸多不必要的损失。为适应装卸企业自身发展的需要,必须从观念创新、制度创新、管理创新等方面对传统的设备维修体制进行改革[2]。基于状态的维修(Condition-based Maintenance,CBM)是一种全新的设备维护模式,其核心思想是在有证据表明故障即将发生时才对设备进行维护。它通过对设备工作状态和工作环境的实时监测,借助人工智能等先进的技术,诊断和预测设备未来的正常工作周期,合理安排设备未来的维修调度时间[3]。鉴于此,引入了现代铁路物流设备CBM维护方式,通过先进的传感器、计算机和人工智能等技术的结合,对现代铁路物流设备进行科学地维修保养,从而在保障设备安全、经济、可靠的前提下最大限度地提高现代铁路物流设备的利用率,降低检修人员、财力、物力的浪费和检修磨损,提高铁路经济效益。下面首先介绍现代铁路物流装备故障诊断与远程维护系统(RDMS)的整体体系结构,接着详细讨论RDMS的硬件和软件结构设计,最后对全文进行了总结。

1 RDMS整体体系结构

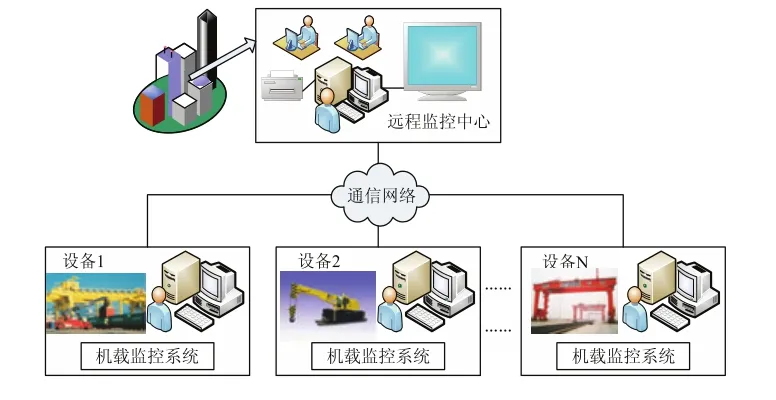

设备监测和信息技术的快速发展,为设备状态监测与故障诊断维护技术的发展带来了新的机遇。运用高新技术去解决传统的设备管理维护问题已经并不鲜见[4]。本系统以现代铁路物流装备维修管理的信息化、智能化为目标,参考OSACBM(Open System Architecture for Condition-based Maintenance)国际标准以及ISO 13374等机械状态监测和故障诊断相关的国际标准,构建RDMS系统,开发“RDMS应用程序”,目的是使系统标准化、通用化和模块化。RDMS结合现有的设备监测诊断技术,以信息技术为纽带,建立以互联网为平台的网络化现代铁路物流装备故障诊断与远程维护系统体系,将众多的现代铁路物流装备、企业设备维护部门、各个不同的设备生产厂家和科研中心等诸多的资源结合起来,形成一个资源共享、相互协作的现代铁路物流装备故障诊断及远程维护系统[5]。在信息技术环境下,设备上的数据采集装置实时采集设备上各个部位安装的传感器数据,以得到设备运行状态数据。一方面,机载的状态监测与故障诊断系统可以暂存采集的数据,初步完成设备的运行状态监测与简单的故障诊断,现场的诊断人员可以根据机载系统进行监测和诊断。另一方面,将采集得到的状态数据通过通信网络发送到监控中心的服务器,位于监控中心的维护人员运用故障诊断与远程维护系统对现场运行的设备进行实时状态监测、故障诊断和预测等,为设备提供远程故障报警、故障定位、故障解决方案等。系统的整体体系结构如图1所示。

整个RDMS由机载监控系统、通讯网络和远程监控中心三部分组成。机载监控系统一方面采集设备的各种运行状态数据,利用机载的故障诊断系统软件对设备进行实时状态监测与故障诊断、定位,并通过通信网络(包括3G移动通信网络、Internet等多种无线/远程通信方式)将所采集数据传送到远程监控服务与故障诊断中心,另一方面机载监控系统可以接收远程监控服务中心的操作指令,完成远程交互,实现现代铁路物流设备远程故障诊断与维护。

2 系统硬件结构设计

2.1 机载终端装置与设备

现代铁路物流装备运行状态数据的采集是对设备进行状态监测与故障诊断的基础,数据采集部分需要一些机载的终端数据采集设备与装置来采集设备的实时运行状态数据,这些机载的数据采集设备包括分布在各个关键零部件上的各种类型的传感器、控制器和通信模块等。传感器采集设备的各种工况数据信息,如发动机的油温、油压、水温、变速油压、制动系统压力、液压系统油温等等,GPS模块可以用于确定设备的地理位置信息,采集得到这些数据信息以后暂时存储这些数据[6]。由机载监控系统实现设备运行状态在线监测,以便及时对设备异常部位发出警报或报警,初步诊断出设备故障,以便及时排除故障。另一方面,机载监控系统通过通信网络把采集得到的设备运行状态数据发送给远程监控中心。由于机载终端向远程监控中心发送的数据量较大,为了保证可靠的通信可以设置多种无线/远程的通信方式结合的方式,如:GPRS通信方式、3G通信方式等。

2.2 远程监控中心

远程监控中心是整个RDMS系统的核心部分,它由实时数据服务器、历史数据服务器、数据分析服务器、故障诊断服务器、GIS服务器、工程师站、打印机、网络通信设备等组成[7],如图2所示。

图1 系统整体体系结构

远程监控服务中心的主要功能是监控、预警、远程故障诊断及维护等。机载监控系统需要通过通信网络连接到远程监控中心,当机载监控系统连接上远程监控中心以后,把自己的相关信息(如设备类型、机型、出厂时间、销售区域、工作位置等)自动发送到远程服务器中并保存以记住该设备,在远程监控中心的维护工程师们就能清楚地了解设备的信息[8]。远程监控中心通过通信网络实时收集各台现场作业中设备的状态数据,分析和确定各台设备的当前工作状况,如有问题则及时分析和诊断,给予预警和报警。远程监控中心的远程维护系统还提供完善的设备工作状况统计功能和详细的查询功能,并能根据所收集到的数据,利用一定的预测分析方法预计指定设备中所检测关键部件的剩余使用寿命,在适当时间给出预警信息。根据设备的当前问题,给出远程维护的指导信息。GIS服务器为监控服务中心提供设备的地理信息相关服务,如设备的区域分布、施工密度等。工程师工作站为监控中心的工程师提供友好的人机界面,用于不同设备实时运行状态监测,便于工程师为现场设备维护人员提供完善的设备维修方案。系统还可以提供特定的服务(如Web服务等),故障诊断结果与维护的相关信息会在远程监控中心进行整理与记录。

3 系统软件结构设计

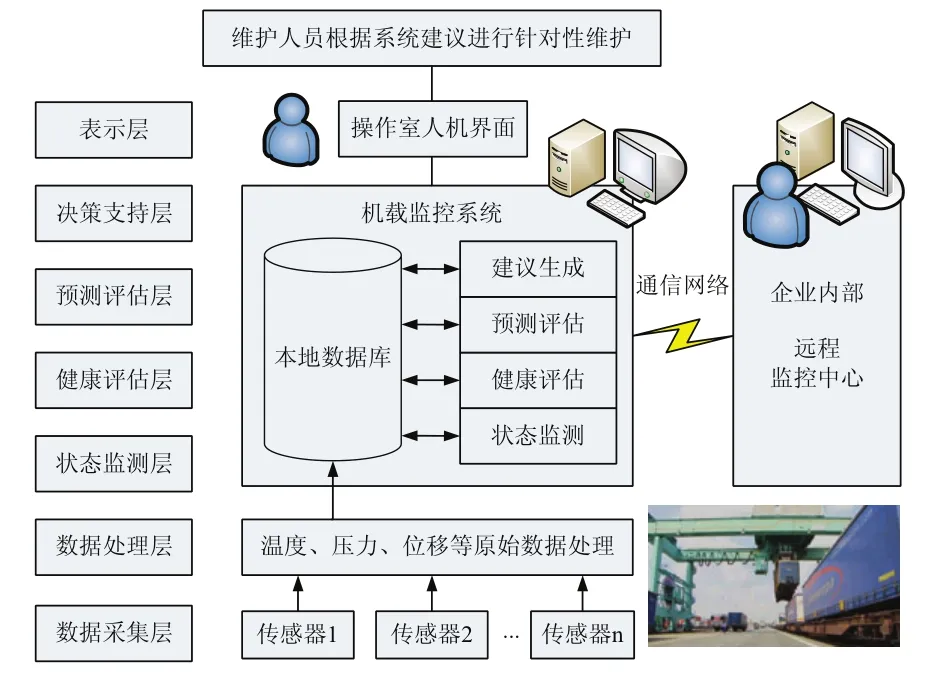

参考OSA-CBM[3]标准,RDMS系统从下到上可分为数据采集层(Data Acquisition,DA)、数据处理层(Data Manipulation,DM)、状态监测层(Condition Monitor,CM)、健康评估层(Health Assessment,HA)、预测评估层(Prognostics Assessment,PA)、决策支持层(Decision Support,DS)和表示模层(Presentation)七个层次,每一个层次对应于一个模块,如图3所示。

其每一层的功能描述如下:

1)数据采集层:和装卸运输底层物理设备进行通讯,采集设备各零部件的实时数据,为其他的模块提供现场的原始数据,然后将数据存入本地数据库。

2)数据处理层:获得采集得到的原始数据,对原始数据信号进行一些预处理,如滤波、降噪等功能,然后将数据存入本地数据库。

3)状态监测层:主要完成DA、DM模块输出数据与系统工作限定值比较的功能,实现对现代铁路物流设备零部件工作状态的实时监测,当系统或零部件出现异常的时候会发出警告或报警,将警告或报警记录存入本地数据库。

4)健康评估层:利用多种故障诊断方法对装卸运输设备系统及零部件进行故障诊断,然后对设备的系统、子系统、组成部件的性能衰退进行评估,如果系统的性能处于衰退期,模块产生一些诊断记录,描述一些可能发生的故障和故障迹象,并将诊断和评估结果存入本地数据库。

图2 远程监控中心具体布置图

图3 系统层次结构

5)预测评估层:主要根据底层模块的相关数据信息,按照一定的预测模型推断设备及零部件的有效工作时间。

6)决策支持层:主要负责接收由各系统健康管理传递的各部件健康信息,并依次参照数学模型和历史数据,对当前、历史及未来的设备工作状态进行综合考虑,给维护人员提供合理的有针对性的设备维护计划。

7)表示层:表示模块主要作为和用户交互的接口,可以从其他各层模块提取数据。用于系统的描述,包括报警信息的显示,故障诊断和评估结果、预测结果以及建议维护计划等信息的显示。

RDMS系统软件结构简图如图4所示。机载监控系统主要由本地数据库、数据采集模块、数据处理模块、状态监测模块、健康评估模块、预测评估模块、建议生成模块等七大模块组成,其每个模块的功能作用在上面的内容中已经做了相应的介绍。而远程维护系统主要由远程数据库(用于存储历史数据)、数据预处理、多传感器融合算法、故障树决策、故障自学习等五大模块组成。

首先,根据各设备工作机构的功能、原理以及由历史记录显示的故障发生率,分析其危害性和分布状况,剖析故障发生的原因和机理,研究设备施工状态信息的实时获取技术,并建立了具有扩展性的设备监测与诊断数据库。为了实时监测设备运行状态,建立了设备实时状态监测模块。为了实现设备的故障诊断与性能评估,建立健康评估模块,充分利用企业、行业已有的经验、知识和技能,建立设备故障诊断专家系统知识库,进一步建立故障诊断专家系统。通过建立设备关键部件的剩余工作寿命预测模块,实现零部件寿命预测。通过建立建议生成模块,对设备的维修提供标准化模块,对日常问题的解决提供专家级的经验和指导,这样能够大大提高企业的生产效率和员工解决问题的能力,并充分利用企业已有的经验、知识和技能,解决目前设备运行管理中存在的现场维修能力差、故障解决周期长、直接影响工作进度的现实问题。

如图4所示,系统首先采集设备关键零部件的实时数据,将采集到的数据进行处理以后存入机载监控系统的本地数据库中,把数据处理、状态监测、健康评估、分析与预测等程序进行封装,开发设备的机载监控系统。通过对设备的关键和易发生故障部位进行监测、诊断与预测,及时了解设备运行状态、故障情况以及剩余的工作时间。同时对设备的维修提供建议生成模块,将企业内、甚至行业内的专家资源整合起来,对故障问题的解决提供专家级的经验和指导,并提供专家级的故障解决方案与维修建议。

同时,在企业内部或科研单位建立远程监控中心,设计以设备机载的故障诊断系统为客户端,远程监控中心为服务器端,建立设备的远程维护系统。远程监控中心通过通信网络在线收集位于不同工作地点各设备的运行状态数据,并存储在远程数据库中,实现远程数据备份和远程数据库管理;然后,系统采用多传感器数据融合算法,对多个传感器的数据进行信息融合,提取征兆信息,建立查询条件,在推理机的作用下,不断与知识库中的知识匹配,作出故障诊断决策,提供给用户。系统具有自学习功能,故障决策经自学习模块反馈给知识库,对相应的置信度因子进行修改,更新知识库,同时,自学习功能可根据知识库中的知识,利用工程师和用户之间的交互,从设备中采集相关信息,并对这些信息进行分析、处理,在工程师的参与下修正故障树模型,并将新学习的模型导入知识库,不断完善和扩充知识库,实现自学习功能[9]。因此,根据远程维护系统内嵌的专家系统可以实现设备远程维护管理,包括进行整合分析、判断、统计以及变化趋势分析,并为施工中的设备提供远程报警、故障定位、故障解决方案查询等功能。设备维护工程师、企业内的专家等通过远程监控中心了解与掌握各设备运行状态、故障情况以及剩余的工作时间,从而能够根据设备的现状制定出合理有效的故障解决方案或设备维护计划,为设备现场的工作人员提供技术支持和服务。

4 结束语

图4 系统软件结构简图

长期以来,现代铁路物流装备的维修采用计划维修方式,这种维修方式存在着诸多弊端。CBM基于状态的维护是一种新型维护方式,本文通过对现代铁路物流装备故障诊断及远程维护技术的研究,探讨了CBM系统在现代铁路物流装备故障诊断与远程维护系统中的应用。文中以现代铁路物流装备为研究对象参照OSA-CBM体系架构介绍了RDMS的软硬件结构设计。基于OSA-CBM的RDMS的提出为实际应用系统的研制和开发提供了理论依据、实现方法和思路,进一步促进了现代铁路物流装备基于状态维修管理方式的开展。

[1] 万当.基于WEB的起重机械结构监测系统研究[D].武汉:武汉理工大学, 2011.

[2] 初连贵.适应企业发展需要开展装卸机械设备的状态维修[J].铁道货运,2002(10): 27-28.

[3] Lebold M S, Reichard K M, Ferullo D, et al. Open system architecture for condition-based maintenance: overview and training material [EB/OL].http://www.osacbm.org.

[4] 宋传平,吴兵舰,王鹏飞.基于物联网技术的设备状态维修安全管理研究[J].中国安全科学学报,2011, 21(1):77-80.

[5] 王峰, 路小琪, 何凤有, 谭国俊.基于物联网的矿井提升感知系统设计[J].煤炭科学技术,2012,40(3):83-86.

[6] 周璇, 梁列全.工程机械设备远程监控故障诊断系统的设计与实现[A].第26届中国控制会议论文集[C].2007,6:445-448.

[7] 王华忠.监控与数据采集(SCADA)系统及其应用[M].北京: 电子工业出版社,2010.

[8] 喻道远,汪文静,张铮.装载机远程服务与故障诊断系统研究[J].计算机应用研究, 2005, 22(2): 26-28.

[9] 徐冬芳,邓飞其.基于多传感器数据融合的智能故障诊断系统[J].仪器仪表学报,2004,25(z1):190-192.