机器视觉在精密模具破损检测系统中的应用

2013-07-11谢俐,杨乐,何勇

谢 俐,杨 乐,何 勇

0 引言

模具是用来成型物品的工具,这种工具由不同的零件组成。它主要利用所成型材料物理状态的改变来实现物品外形的加工,是工业生产上用以注塑、吹塑、挤出、压铸、冲压、拉伸等方法得到所需产品的各种模子和工具的基本方式[1]。模具是机械工业的基础设备,随着机械工业的发展,模具工业也得到相应的发展。当前,随着自动化生产的不断发展和完善,生产加工模具的精度、质量检测精度也相应提高[2]。对模具进行精准的检测能够确保工业生产的效率。模具因其生产效率高、产品质量好、材料消耗低、生产成本低而得到了大量的应用。当前的机械模具由传统的单一模具逐渐发展为多模具,具有多样性的特征[3]。因为有些模具的精度较高,一些细微的破损就会带来致命的缺陷。因此,对生产模具产品的缺陷检测,也是一项十分重要的任务[4,5]。模具的细微破损可能给后期的应用带来难以估量的损失,因此,及时发现破损模具是降低后期损失的有效途径[6]。本文提出一种基于机器视觉的模具破损检测方法,依据机器视觉和人工智能技术,实现对高精度模具破损的有效检测。

1 系统的整体组成

模具破损检测系统主要包括:模具图像的采集、模具图像的处理、模具检测结果的输出、以及显示等操作过程。模具破损检测系统的结构图

如图1所示。

图1 模具破损检测机器视觉系统组成原理

通常该系统的硬件部分主要包括:模具补偿光源、摄像机、图像采集卡、处理芯片及外围器件[7]。其中,图像采集卡可以对采集到的模具图像进行A/D变换,再将得到的数字模具图像信号传输到计算机进行控制[8]。摄像机可将获取的数字图像信号传输到计算机进行控制,因此,大部分情况可以不使用图像采集卡。

1.1 模具图像采集模块的设计

在模具图像的采集过程中,使用传动机控制模具图像采集设备发生规范性的运动,从而采集到模具全方位的图像信息。图像采集设备必须重视对不同模具结构的分析,本文设备的直径为10mm,长度是70mm,常用于对小模具、高精度进行图像收集。本文采用的图像采集设备可以利用外部光源对模具图像采集的背景空间进行光照资源的弥补。本文采用的图像采集设备的电路图如图2所示。

图2 图像采集设备电路图

模具破损检测系统中的图像采集器件和光电检测器件、图像信号驱动、数据传输电路处于不相同的两个部位。其中,图像采集器件的驱动器件位于整体的外部,器件驱动工作的电流是直流的8V,600mA。模具图像采集过程常采用2芯的电缆,可以增强模具图像的清晰度。模具图像采集系统的图像采集方式不能得到一次性的图像信息,因此,采用扫描成像原理对模具图像进行相应的操作,可以得到一次性的图像信息。模具扫描成像原理如图3所示。

图3 模具扫描成像原理图

当前的高精密模具大都具有复杂的结构,本文采用的模具成像系统将这些高精密的模具划分成独立的子结构,再对这些独立的子结构进行成像处理,最后对采集到的图像进行多方位的无缝连接。模具图像扫描方法的过程为:先使图像采集器件位于预定的长度之外,再依据预定的频率和角度调整采集器件的镜头。结束一次模具子结构的扫描,就将图像采集器件向前挪动一定的距离,最终完成整个模具的图像扫描。上述分析的图像采集方法的优点有:耗时短、图像清晰度高、操作简单,能够采集到准确的模具图像数据。转动器件的中轴线,调控图像采集器件的位置,可以采集模具内部结构的图像信息。

1.2 模具图像的缺陷检测技术

模具图像处理模块主要实现对模具图像的初始化以及模具破损检测的操作。图4所示为具体的图像操作流程:摄像头采集到的模具像素信号通过A/D变换后传输到ITU R656解码器(Decoder),经解码后输出三种信号分别是基色信号M、调控信号Gu、时钟信号De。三种基色信号经过缓冲器后输出M[8:0]、Gu[8:0]、De[8:0]三种基色信号线传递到RGB模块。RGB模块对三种基色信号进行融合处理,最终形成彩色的图像,配合相关算法,对模具的边沿像素进行操作,完成模具的缺陷检测工作。

图4 模具缺陷图像处理模块设计

2 系统的软件算法设计

本文提出基于机器视觉技术的模具破损检测系统对精密模具的检测方法主要包括对初始模块图像进行向量变换、动态位分配的向量量化编码以及对图像像素边缘的检测三个部分。模具破损检测系统的关键部分是对模块图像的操作部分。模具破损检测系统采用CycloneII EP2C20F484C7芯片以及Verilog HDL完成对所有的子结构的无缝连接和图像处理工作。模具破损检测系统的软件使用像素密度边缘检测算法实现对相关模具的破损分析。该算法依据图像像素的排列规则对模具的边缘破损空间进行轮廓定位。以矩形模具结构为例,模具图像g(i,j)的预期空间Z的q阶像素密度用公式(1)描述:

其中,m表示空间Z内的模具边沿像素数目,q=1,2,3。算子使用50个像素序列,将边缘检测的阴影区间近似看成一个单位圆,作为算子的输入。算子的输出是二维理想阶跃模型,其由一系列具有灰度l1和l2的模具边沿像素连接组成。像素密度统一化模型的参数有边缘位置σ、边缘方向ϑ、边缘两侧的灰度值l1和l2,如公式(2)所示:

其中, q1和 q2表示灰度值是 l1和 l2在单位圆内所占的比例,则前三阶像素密度 uv( v =1,2,3)符合公式(3)的要求:

因此,有:

其中:

获取原单位圆中的前三阶像素密度可以得到二维理想阶跃模型的相关参数。由于所有像素点的灰度值可以看作是不变的,因此可将前三阶像素密度的求解变换成单位圆覆盖的所有像素点灰度值的加权和:

式中:单位圆中第i个像素点的灰度值用 Gi描述,第i个像素点的权值用μi描述。本文采用一个8×8模板方式描述μi:

其余的权值全部是0.036195592。获取所有的权值后,使该模版在图像上进行一次移动,可以得到图像的边缘值 uv( v = 0 ,1,2,3),再利用公式(7):

如果理想阶跃模型边缘两侧的灰度差符合相应的条件,就能够判断存在实际的图像边缘。对图像边缘进行检测,能够对其缺损区间进行有效定位。

3 系统测试

为了验证本文提出基于机器视觉技术的模具破损检测方法的有效性,需要进行相应的实验。实验选取的样本是通过AutoCAD得到的无偏差5孔均匀排列的模具,再将其中的一个孔偏离1.6度和8.8度。标准的模具图像如图5所示。

图5 标准试验图像

图6 本文方法的检测效果

运用本文提出的基于机器视觉技术的模具破损检测方法得到的检测效果如图6所示。

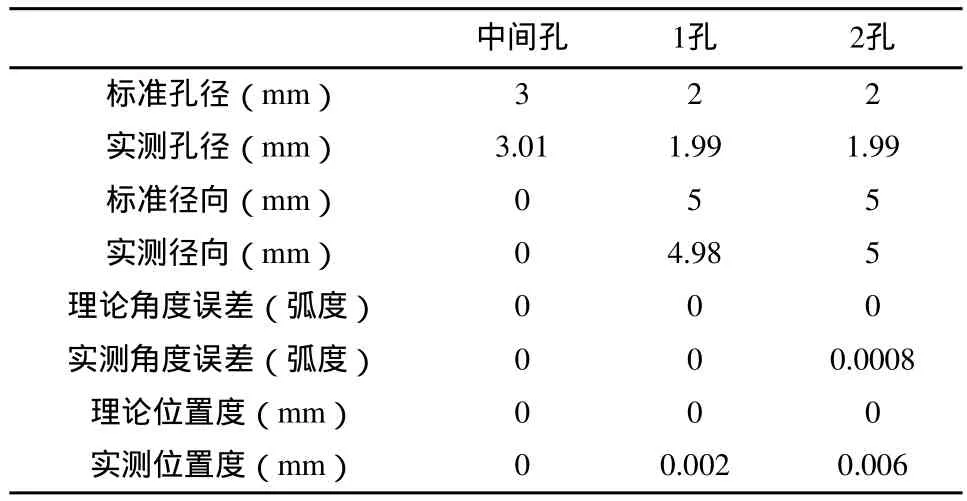

图6中红色线条表示实际检测的结果,绿色线条表示标准模板。分析图6能够得出,使用本文提出的基于机器视觉技术的模具破损检测方法检测的结果和理论结果一致。其中,标准模具的检测结果数据如表1所示,使用本文方法检测的数据如表2所示。

表1 标准模具检测数据

表2 本文方法得到的检测数据

分析表1、2中的检测结果数据能够得出,采用本文提出的基于机器视觉技术的模具破损检测方法孔径的最大测量误差是0.001mm,径向的最大测量误差是0.002mm。而标准模具得到的孔径和径向的误差是0.01mm,本文算法的误差减低了一个数量级别,本文算法的准确率更高。并且本文算法的角度的测量最大误差是0.0007弧度,测量误差在允许的区域内。通过以上的相关实验,可以得出,本文提出的基于机器视觉技术的模具破损检测算法能够有效区分模具的细微破损,具有较优的检测准确度。

4 结论

提出一种基于机器视觉技术的模具破损检测系统。通过建立相应的图像采集模块和图像处理模块,对细节像素密度的跟踪对比普通的边沿像素跟踪,完成残缺部位像素的进一步细化。提高系统的检测精度。实验表明,这种方法能够有效区分模具的细微破损,具有较优的检测准确度,随着我国对工业工艺技术要求的不断增加,改系统的应用范围会更加广泛。

[1] B. K.BEHERA. Image-processing in Textiles[J].Textile Progress,2005, 35(2):12-27.

[2] 王俊英.梳棉棉网清晰度对成纱质量的影响[J].上海纺织科技.2008,36(11): 55-56.

[3] MOURD,KR1FA,FRYDRYCH I, est. Seed Coat Fragments: The Consequences of Carding and Impact ofAttached Fibers [J], Textile Res J,2002,(3):259-265.

[4] 张艳,杨大毛,罗汉文.数值计算在数字图像边缘检测中的应用[J].计算机仿真,2009(5):251-254

[5] 于爱春.运用NCT在线检测仪优化梳棉工艺[[J].棉纺织技术.2006,34(1):9-12.

[6] FARAJI H,JAMES W, LEAN M. CCD Noise Removal in Digital Images[J].IEEE Trans. on Image Processing, 2006,15(9): 2676-2685.

[7] MARTIN G,PATTICHIS M S. The Characterization of Scanning Noise and Quantization on Texture Feature Analysis[J].IEEE Trans on Image Processing Journal of Electronic Imaging, 2004, 44(8):152-156.

[8] 王娜,曾平,孔月萍.CCD扫描噪声建模及自适应滤波算法[J].计算机工程,2008,30(24):244-246,2-11.