碟形零件的测量

2013-07-09河南平原光电有限公司焦作454001李红义刘菊花

河南平原光电有限公司 (焦作 454001) 李红义 刘菊花 郜 磊

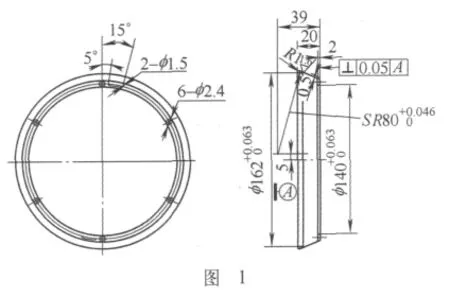

以“××导引头”零件内罩为例,介绍蝶形零件尺寸的确定与现实检测方式、方法。该零件材料为2A12-T4,尺寸精度要求为IT7~IT8级,形状精度G级,零件最小壁厚为0.5 mm,其回转中心为空间尺寸。零件的形状及尺寸如图1所示。

1. 零件尺寸的确定与检测

本零件由于精度较高,其尺寸控制主要靠数控车床精度完成,虽说程序经过确认,但对刀误差、刀具磨损、切削变形、表面粗糙度等影响,操作者无法自测,通常借助三坐标机间接测量,但这种方法耗时长、效率低。

通过对零件整体结构分析,在零件检测方面要充分考虑以下四方面的因素:①零件球心位置及形位公差对检测的影响。②球面半径的测量方式。③检测工装精度的影响。④表面粗糙度的影响。

这里主要分析解决零件球心位置和球面半径的确定与检测。

2. 球心位置精度的分析

(1)基准转换带来的误差。零件的球面设计基准是球心,在图样中标注为空间尺寸,但是设计基准不能作为加工定位和检测基准来用,所以球面的加工定位基准要进行转换,转换后,在X和Z方向就存在着定位误差。

(2)定位面和定位孔的加工误差。在任何加工中都存在加工误差,特别是用于定位的面和孔都影响位置精度。

(3)加工中的对刀误差影响球心的位置精度。在加工中确定一个球心的位置,在X和Z方向的对刀误差直接影响球心位置精度。

(4)加工中的检测误差对球心位置精度影响。包括检测方式、检测器具、测量力、测量环境等。

(5)机床的几何精度和定位精度以及重复定位精度对球心精度的影响。

(6)工装的制造精度对加工精度的影响。

3. 解决球心位置精度的技术措施

通过上述对球心位置精度影响的分析,在加工零件时,针对每项影响球心位置精度的因素,采取了以下技术措施:

(1)将球心的设计基准与加工定位基准进行合理转换,转换后的定位基准在精度上等于零件设计精度的1/3~1/2。

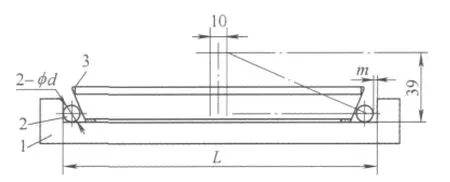

(2)用于定位基准的孔、面、边、圆,要加工工艺性好,对刀方便、检测准确、定位与夹紧安全可靠。在这里,我们把辅具外圆、端面及零件内孔作为定位基准,定位辅具如图2所示。

(3)首件在程序确认的前提下,利用刀具圆弧补偿方法加工零件,记录图3中轴向尺寸Z,径向尺寸X、φ140+0.063+0mm的实际尺寸,并以此为依据,检查、对比、调节对刀起点,以消除对刀时对零件尺寸的影响。

(4)在消除计量器具不确定度的前提下,要消除零件的接触变形、视觉误差及方法误差。

(5)机床的几何精度和定位精度可通过试车形状简单、方便直接测量的零件予以确认。

(6)工装须经过计量检测,其形位公差要符合设计要求,必要时提供实际计量值。

图 3

4. 影响球面尺寸精度的分析

本零件由于加工批量较大,在同一批次零件加工时,刀尖圆弧的磨损会造成球面半径的变化。在加工一个高精度的球形曲面时,球心的位置尺寸精度确定后,球面的半径精度(或直径精度)是加工中的一个难题,过程中的检测采用了如图4和图5的检测方法。

图 4

分析影响球面半径精度的因素有以下几点:

(1)球形最大轮廓尺寸未超过半径,无法采用直接测量的方式获得实际尺寸,间接测量方式存在测量误差。

图 5

(2)零件外形的平行度、圆度和表面粗糙度对半径的测量有较大的影响,要求作为检测基准的端面应与球面轴线垂直。

(3)刀具磨损产生的误差。刀具磨损会造成刀尖圆弧大小的变化,磨损量会直接复映在零件形状上产生误差,虽单件生产显示不明显,但对于批量生产必须考虑。

(4)检测工装、测量器具、接触力产生的测量误差。因零件壁厚只有0.5mm,测量时接触力会造成零件弹性变形产生误差。

(5)机床精度和成形轨迹产生的误差。

5. 解决影响球面半径精度的技术措施

(1)正确选择和使用量具,查明产生误差的原因,设法对其消除或减少,如控制接触力、校正目测准确度、消除量具误差和原理误差等。

(2)调整零件相对位置或定位元件,按照均分误差原理,多次检测取平均值法,减少尺寸的分散范围。

(3)人为地补偿原始误差,抵消工艺系统中的误差,从而减小加工误差,提高加工精度。

(4)消除接触力变形误差,检测时可在零件检测点附近架一百分表,力的大小会引起百分表读数的变化,根据变化的大小判定用力的程度。

(5)采用试切法进行调整,对工件进行试切→测量→调整→再试切,直到达到图样精度为止。

零件完成后,利用间接测量法,使用图4所示的检具进行过程测量,以判定外径R的正确与否。工装制造时,主要要求两个圆柱的圆度要好、直径相等且事先测知,检测板的开口其形状尺寸也要求较高且事先测知。检查时,使圆柱面与球形面接触,用块规测出圆柱与基准面的真值m(使用块规时,用力要适度,或松、或紧都会影响到测量结果的准确性)。然后根据勾股定理,利用公式即可换算出圆弧半径Rx的大小

(Rx+d/2)2=[(L-m-d-10)/2]2+(39-d/2)2

球形内径R或壁厚可利用滚珠和千分尺结合测量获得,方法如图5所示。检测时,钢珠的圆度要好且事先测知,用千分尺时,测量点尽可能在测量部位的法线方向,以符合阿贝原则。