一种高固相含量熔铸炸药精密铸装技术

2013-07-07金大勇王亲会牛国涛黄文斌王淑萍曹少庭

金大勇,王亲会,牛国涛,黄文斌,王淑萍,曹少庭

(西安近代化学研究所,陕西 西安,710065)

熔铸混合炸药的威力主要取决于固相高能炸药组分的含量及其装药质量,随着固相炸药含量的增加,其能量水平提高,而炸药的粘度也不断增大。当固相高能炸药含量超过60%时,由于悬浮液系统流动性差[1],在混合和浇注过程中容易携带大量的气泡且不易排出,同时由于液相含量少,在冷却凝固过程中不易补缩。以上原因导致高固相含量熔铸炸药装药易形成气孔、缩孔、粗结晶和未充满区等疵病,影响装药密度和装药质量。

为解决上述问题,刘德润等[2]通过研究发现真空与振动装药工艺均可提高装药密度和装药质量;陈国光等[3]对真空振动装药机理进行了研究。本文在传统真空与振动装药工艺原理基础上,以国内目前综合性能最好的高固相含量熔铸炸药——熔奥梯铝炸药[4](ROTL-1,固相含量 70%)为研究载体,采用真空熔混振动处理及控温凝固工艺设备,发展出了一种新型精密铸装工艺。与传统浇铸工艺相比,该工艺装药缺陷明显减少,装药质量、装药密度及其均匀性都有较大提高。

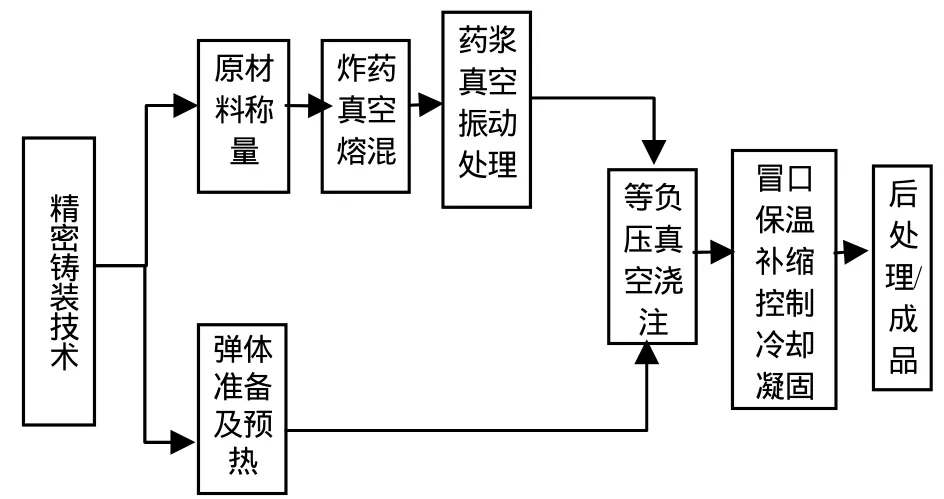

1 精密铸装技术工艺原理

精密铸装技术工艺原理是根据高固相含量熔铸炸药粘度大、气体杂质含量高、流动性差和不易补缩的特点,依次采用药浆真空熔混、真空振动处理药浆、等负压真空放料和冒口保温补缩冷却控制工艺技术,以达到减少药浆和装药缺陷,提高装药密度均匀性和内部质量的目的。

1.1 药浆真空熔混工艺原理

炸药药浆在加料与搅拌混合过程中不可避免地要携带或卷入气泡,并且在加热条件下微量的低沸点杂质也会挥发产生气泡。气泡从液体中逸出必须克服摩擦阻力和压差阻力,炸药固相含量越大,混合物颗粒间被液相薄膜包围,可流动的液态载体越少,药浆黏度也越大,药浆中气泡受到的摩擦与压差阻力越大,常规搅拌混合条件下难以自行逸出。药浆真空熔混工艺是将炸药在抽真空条件下进行熔化混合。当温度不变药浆液面压力降低时,相当于常压条件下将液体中的气泡都提升到距离液面较近的位置[5]。由热力学原理可知,P1·V1=P2·V2,因此在恒温条件下气体压力减小,体积增大,浮力也随之增大。当浮力达到足以克服初始摩擦与压差阻力之和时,气泡就可以在药浆内上升,同时在上升过程中由于压力不断减小,体积进一步膨胀,浮力不断增大,上升的速度也越来越快,直至升至液面克服表面张力后破裂逸出。另外,搅拌可以使药浆内外循环,加快气泡逸出速度。

1.2 真空振动处理药浆工艺原理

真空振动处理药浆工艺是利用真空与振动设备,将熔混好的药浆在真空条件下进行振动处理,以进一步消除药浆中的气体杂质,提高药浆密度与质量。在振动条件下,药浆中的小气泡相互碰撞可形成大气泡,使其浮力增大易于逸出。悬浮态炸药按照某种波形曲线受到有规律的交替振动时,其内部固相颗粒之间就有近似的应力波在交替传播,因此炸药在某处有时受拉有时受压,当局部炸药受拉时可形成短时间的低压区,这给气体分子聚集及气泡上升创造了良好条件[3]。另外,振动能量可以克服颗粒间的摩擦及黏附力而使药浆流动性增加,黏度降低,药浆中气泡受到的摩擦和压差阻力也随之降低,更易于逸出液面,真空环境则进一步提高气泡逸出的速度和效率。

1.3 等负压真空浇注工艺原理

高固相含量炸药由于黏度大,在向弹体浇注的过程中容易携带进入空气,形成装药的气孔缺陷,同时由于药浆流动性差,在某些精密战斗部内腔复杂结构部位容易封闭入空气,形成未充满区,以上情况均会降低装药密度及装药质量。等负压真空浇注工艺是采用等负压真空放料工艺设备,使药浆在真空条件下浇注入弹体。由于浇注环境没有空气存在,浇注过程中药浆不会携带空气,基本上消除了装药内部气孔产生的可能性;同时由于不会在复杂结构部位封闭入空气,形成未充满区的可能性也大幅度降低,这对于提高装药质量十分有利。

1.4 冒口保温补缩控制冷却工艺原理

设计了精密铸装技术工艺流程,见图1。

高固相含量炸药由于液相含量少导致其黏度大和流动性差,在冷却凝固过程中不易补缩,同时由于铝粉的加入使其导热系数变大,散热加快,如果不对装药采取良好的冷却护理工艺,则其内部极易形成缩孔、疏松等缺陷。冒口保温补缩控制冷却工艺是采用可通蒸汽(或热水)保温的冒口漏斗,使装药口部的药浆持续保持熔化状态,装药从弹体底部向上冷却凝固,冒口内熔融的药浆可对炸药凝固时产生的收缩进行不间断补充,直至装药完全凝固。采用此工艺可以基本上消除装药内部的缩孔和疏松等缺陷,提高装药质量。

图1 精密铸装技术工艺流程图Fig.1 Flow chart of the precise melt-casting process

2 工艺实验

2.1 原材料、工艺设备及装药模具

原材料:梯恩梯(TNT),片状,湖北东方化工有限公司;奥克托今(HMX),甘肃银光化工集团有限公司;铝粉(Al),FLP-4,西北铝加工厂;复合钝感剂(FHD-1),自制。

工艺装备:熔铸炸药自动熔混系统,西安拓普电器有限责任公司;J-70C型机械振动台,苏州试验仪器厂;02ZY/YM01型夹套式真空罐、02ZY/YM01型真空保温夹套和蒸汽保温冒口,非标自制。

装药模具:开合模,2A12铝制,某曲线旋转实体形,口部直径 Ф125mm,底部直径 Ф180mm,高210mm,壁厚7mm。

2.2 装药工艺过程、样品制作和性能测试

实验采用ROTL-1炸药,其配方为:wTNT/wHMX/wAl/wFHD-1=28.5/65/5/1.5。利用以下4种工艺方法进行装药样品制作。工艺(1):药浆自然混合、不处理、常压浇铸、自然冷却铸装技术。首先将梯恩梯和复合钝感剂放进熔药锅内熔化完全,然后将称量好的奥克托今和铝粉依次放入熔药锅内搅拌均匀,最后将药浆在常压下直接浇注入开合模内自然冷却。工艺(2):药浆自然混合、不处理、常压浇铸、冒口保温控制冷却铸装技术。首先将梯恩梯和复合钝感剂放进熔药锅内熔化完全,然后将称量好的奥克托今和铝粉依次放入熔药锅内搅拌均匀,最后将药浆在常压下直接浇注入开合模内,利用冒口保温补缩控制冷却工艺保温冷却凝固。工艺(3):药浆自然混合、真空振动处理、常压浇铸、冒口保温控制冷却铸装技术。第1步将梯恩梯和复合钝感剂放进熔药锅内熔化完全,第2步将称量好的奥克托今和铝粉依次放入熔药锅内搅拌均匀,第3步利用真空振动处理药浆工艺及设备对药浆优化处理,第4步将药浆在常压下直接浇注入开合模内,利用冒口保温补缩控制冷却工艺保温冷却凝固。工艺(4):药浆真空混合、真空振动处理、等负压真空放料浇铸、冒口保温控制冷却的“精密铸装技术”。第1步利用真空熔混工艺及设备将梯恩梯和复合钝感剂熔化完全,第2步将称量好的奥克托今和铝粉依次放入熔药锅内真空搅拌混合均匀,第3步利用真空振动处理药浆工艺及设备对药浆优化处理,第4步利用等负压真空放料工艺及装备将药浆浇注入开合模内,第5步利用冒口保温补缩控制冷却工艺冷却凝固。

2.3 性能测试方法

采用目视对浇铸药柱的外部质量情况进行检测。采用目视检测药柱装药内部(上、下药片断面,见图2)质量情况。

图2 密度取样图Fig.2 The sampling of density

将浇注的药柱按照图2的尺寸进行机械加工,在上、下药片上取密度样块,采用 GJB 772A-97方法401.2药柱(块)密度液体静力称量法对所取样块进行密度检测。

3 实验结果及分析

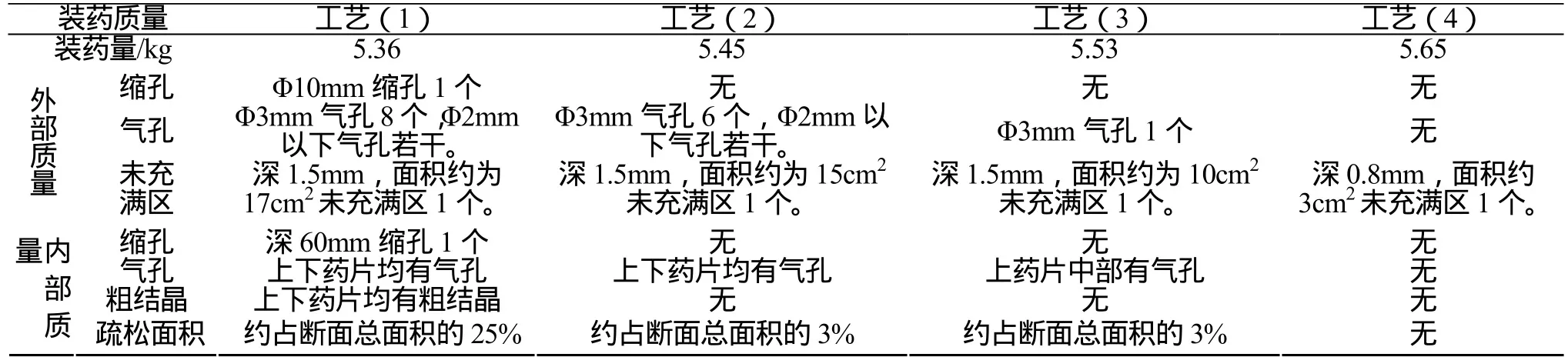

4种不同工艺条件下浇注的药柱的装药质量见表1。从表1的结果可以看出,与传统自然冷却的工艺(1)相比,采用冒口保温补缩控制冷却工艺的工艺(2)~(4)消除了缩孔、粗结晶以及大部分的疏松缺陷。从工艺(2)、(3)到采用精密铸装技术的工艺(4),依次增加了药浆真空振动处理、真空混合、等负压真空放料浇铸工艺,装药内/外部的气孔和疏松缺陷依次减少直至消除,未充满区也获得大幅度改善。结果表明,精密铸装工艺对于减少和消除传统熔铸炸药的装药缺陷、提高装药质量十分有利。

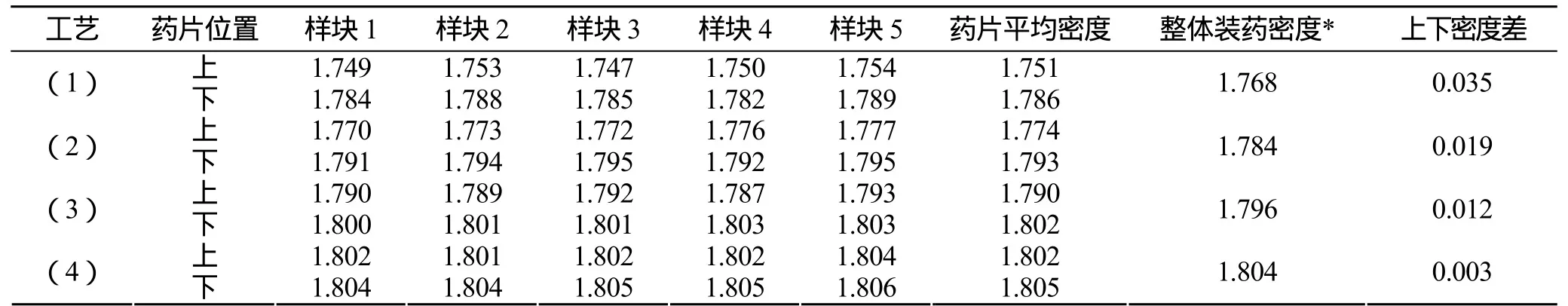

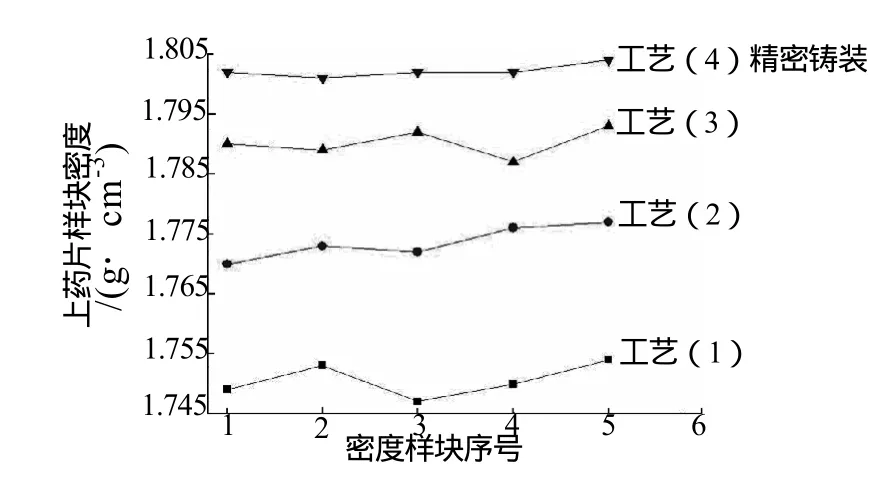

4种不同工艺条件下浇注的药柱密度测试结果见表2。由表2可以看出,从工艺(1)到工艺(4),样块密度、药片平均密度和整体装药密度呈不断增大之势,而密度差却不断减小。采用精密铸装技术装填的药柱,药柱整体装药密度达到1.804g/cm3,其相对密度为99.0%TMD;上、下药片周向药块密度差(样块1~样块4密度之差)最大为0.1%,径向药块密度差(样块5与样块1~4密度之差)最大分别为0.3%和0.2%,轴向密度差(上、下药片平均密度之差)为0.3%。上述实验结果表明,精密铸装技术与传统的铸装工艺(1)~工艺(3)相比,可以大幅度改善高固相含量熔铸炸药的装药密度及其密度均匀性。

表1 不同工艺条件下装药质量结果对比Tab.1 Comparable results of charge quality with different process

表2 不同工艺条件下药柱密度结果对比Tab.2 Comparable results of charge density with different process (g·cm-3)

图3 上药片样块密度对比Fig.3 Comparable charge density of upper sampling piece

图4 下药片样块密度对比图Fig.4 Comparable charge density of down sampling piece

图3和图4是不同工艺条件下上、下药片样块密度对比情况。由图3~4中曲线可以看出,从工艺(1)~(4),药柱上、下药片样块的密度不断增大的同时,密度差却不断减小,证明了采用精密铸装技术装填的药柱,其装药密度及密度均匀性获得了大幅度改善。

4 结论

(1)精密铸装技术与传统铸装工艺相比,明显减少或消除了高固相含量熔铸炸药的装药缺陷,提高了装药的内外部质量,改善了装药密度及其均匀性。

(2)采用精密铸装技术装填的药柱,其相对密度达到了99.0%TMD,周向、径向和轴向密度差控制在0.1%~0.3%之间。

(3)精密铸装工艺为高固相含量熔铸炸药装药工艺设计提供了重要的技术参考。

[1]孙业斌,等.军用混合炸药[M].北京:兵器工业出版社,1995.

[2]刘德润,等.装药工艺学[M].北京:北京工业学院,1981.

[3]陈国光,董素荣.弹药制造工艺学[M].北京:北京理工大学出版社,2004.

[4]王亲会,等.新型注装含铝混合炸药研究[J].火炸药,1997(1):3-5.

[5]王壮.真空脱气原理和技术[J].真空,1999(4):37-41.