工业炸药爆炸后有毒气体含量的测定及结果分析

2013-07-07胡洋勇颜事龙郭子如

胡洋勇,颜事龙,郭子如,刘 锋

(安徽理工大学化工学院,安徽 淮南,232001)

炸药爆炸产生的CO、NOx等有毒气体会对爆破作业人员的健康及环境产生极大的危害,特别是在井下爆破、隧道掘进爆破中巷道或隧道受通风条件的限制情况下,这种影响会更加明显。而且,大量的实验证明 CO、NOx等有毒气体对井下的瓦斯和煤尘爆炸起催化作用,影响煤矿的生产安全。因此,炸药爆炸后有毒气体的含量是衡量工业炸药性能的一项限制性指标,对爆炸生成有毒气体含量的测量评价对工程爆破具有十分重要的实际意义。

目前我国采用GB l8098-2000 工业炸药爆炸后有毒气体含量的测定中规定的方法[1]进行有毒气体含量测定。该方法是将110g的待测炸药置于密闭的爆压弹中用雷管引爆后,再测量气体产物中CO和NOx的含量,用单位质量炸药所生成的有毒气体的总量来衡量工业炸药使用的安全性能。这种测试方法试样是在一个密闭环境中爆炸的,排除了外界环境的干扰,但是测试周期长,实验步骤繁琐。

本研究将炸药在爆炸碉堡中爆炸,爆炸空间大,同时,药量较大更能真实地反映炸药的爆轰,测试意义更明确。采用德国益康多功能烟气分析仪检测爆炸容器中有毒气体的含量,操作步骤简单快速、自动化程度高,可以实时地反映爆炸后一段时间内有毒气体含量的变化过程。本文对乳化炸药、改性铵油炸药和水胶炸药爆炸后的有毒气体含量进行了测试。

1 工业炸药有毒气体含量的测定

1.1 试验设备及仪器

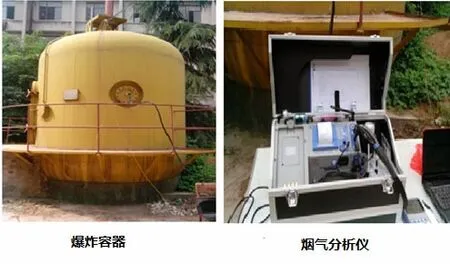

分别称取改性铵油炸药、乳化炸药、水胶炸药,并依次置于爆炸碉堡中进行试验,爆炸后利用烟气分析仪对爆生气体分时段取样并进行组分及含量分析。试验设备及仪器见图1。

图1 试验设备和仪器Fig.1 Test equipment and instruments

爆炸容器为容积24.9m3的16MnR钢制容器。实测爆炸容器承受最大爆炸压力为(1kgTNT) 325MPa,设计最大工作压力(静压)2MPa,设计最大试验炸药量为1kgTNT当量。

Ecom-j2kn烟气分析仪对 O2、CO、NO、NO2、SO2等气体测试使用的测量模块都是电化学传感器。电化学气体传感器是由膜电极和电解液灌封而成的。气体浓度信号将电解液分解成阴阳带电离子,通过电极将信号传出。它的优点是:反应速度快、准确(可用于 ppm 级),稳定性好,能够用于定量检测。CO量程为0~10 000ppm,最大上限20 000ppm;NO量程 0~2 000ppm,上限为 5 000ppm;NO2量程为0~200ppm,最大上限为1 000ppm;SO2量程为0~2 000ppm,最大上限为5 000ppm。气体浓度测试在7min左右达到稳定状态。

试验所使用的工业炸药是淮南舜泰化工有限责任公司生产的改性铵油炸药、2#岩石乳化炸药、三级煤矿许用乳化炸药和水胶炸药。

1.2 测试方法

试验分为爆炸容器中裸露装药爆炸和钢管装药约束爆炸两部分。

1.2.1 爆炸容器中裸露装药试验

分别称取装药直径为32mm的一定量改性铵油炸药、2#岩石乳化炸药和水胶炸药,分别悬挂在爆炸容器中心部位,用8号工业电雷管起爆,Ecom-j2kn烟气分析仪处于等待状态,药包起爆后立即采样收集。

(1)对爆炸容器内气体进行取样分析并记录数据,与大气成分进行比较,建立空白标本。

(2)密封爆炸容器,起爆药包,分段取样分析记录数据。取样分析时间设置在10min以上,取样时间间隔设置为5s。

(3)测试完成后,对爆炸容器进行通风除尘,待恢复常态后继续下一个试样的试验。

1.2.2 钢管模拟炮眼装药试验

按1.2.1将称取的直径为32mm的炸药药卷置于内径45mm、外径50mm、高250mm的钢管中,用粒度为 0.40~0.63mm、二氧化硅含量不少于 90%的石英砂进行自然堵塞。将装药钢管埋入爆炸容器,埋深300mm。烟气分析仪采样时长为15min,采样间隔5s。

1.3 计算公式

根据气体状态方程PV=nRT,令爆炸后容器内各组分的体积为Vi,此状态下的温度和压力分别为Ti,Pi。转换为标准状态则:

标准状态下,每千克炸药爆炸后的各有毒气体组分体积按式(2)计算:

式(1)~(3)中:Vx为标准状态下每千克的炸药爆炸后产生的各有毒气体组分体积,L/kg;Vr为爆炸容器实际体积,19.8×103L;φi为气体体积浓度,ppm;m为炸药质量,g;△p为爆炸容器内外压差 hPa;P为标准大气压1.01×103hPa。将炸药爆炸后实测的各气体组分的体积浓度φi代入式(3),可计算标准状态下每千克炸药爆炸后各组分气体的体积。

每千克炸药生成的有毒气体总量(按标准状态下折算成CO算):

式(4)中:V为每千克炸药爆炸后生成的有毒气体总量,L/kg;VCO为每千克炸药爆炸后生成的CO体积,L/kg;VNOx为每千克炸药爆炸后生成的 NOx体积,L/kg。

2 试验结果分析讨论

2.1 爆炸生成有毒气体随取样时间的变化

图 2~3为有毒气体体积浓度随时间的变化。由图2~3可以看出爆炸之后爆炸容器内的有毒气体的含量是不断变化的。变化过程大致可以分为以下4个阶段:产生阶段、扩散阶段、稳定阶段、NO明显转化阶段。即:炸药引爆之后产生的有毒气体在容器内扩散,有毒气体到达测试点,之后体积浓度不断变大直至达到最高值,然后气体组分浓度经扩散混合后达到一个相对平衡的状态,容器中的O2对NO具有氧化作用,从NO产生开始这种作用一直伴随着整个试验过程,直至达到平衡。

图2 100g水胶炸药裸露装药爆炸的有毒气体体积浓度Fig.2 The poisonous gas volume concentration of exposed 100g water gel explosive explosion

图3 100g乳化炸药钢管装药爆炸的有毒气体体积浓度Fig.3 The poisonous gas volume concentration of 100g emulsion explosive explosion in steel tube

2.2 不同炸药之间爆炸生成有毒气体含量的比较

不同品种的炸药爆生有毒气体含量不同,本文分析了较常见的改性铵油炸药、水胶炸药、乳化炸药有毒气体。

表1~2为3种常见工业炸药测试的结果。

表1 裸露装药试样及测试结果Tab.1 Exposed charge sample and test results

表2 钢管模拟炮孔试验Tab.2 The test results of steel tube simulating blasthole

比较表 2中生成的有毒气体含量可以看出,粉状炸药的有毒气体含量相对含水炸药要高,尤其是氮氧化物的生成量在改性铵油中表现地更加突出。乳化炸药爆生气体中CO较水胶炸药多,但是其NOx含量约为水胶炸药的一半。

图4、5分别为裸露装药、钢管装药爆炸有毒气体总含量随质量的变化。

图4 裸露装药爆炸有毒气体总含量随质量的变化Fig.4 The total amount of poisonous gas generated from exposed explosive explosion vs the explosive mass

从图 4中可以看出有毒气体的含量和炸药质量基本呈线性关系。从图5中也可以看出100g炸药在钢管中装药爆炸生成的有毒气体含量也几乎为其50g的两倍左右。

图5 钢管装药爆炸生成有毒气体总含量随质量的变化Fig.5 The total amount of poisonous gas generated from explosive explosion in steel tube vs the explosive mass

图6~7中可以看出随着炸药量的增加,在标准状态下计算出来的1kg炸药有毒气体生成量是降低的,也就是说随着炸药量的增大,炸药的爆轰程度相对较好,反应更加完全,生成的有毒气体含量越少。但是药量不可能无限增加,因而有毒气体最终的影响因素还是炸药的组分及其性质。

图6 不同裸露装药换算成标准状态下1kg炸药生成的有毒气体体积Fig.6 The poisonous gas volume of different exposed explosive converted into standard condition

图7 钢管装药条件下换算成标准状态下1kg炸药产生的有毒气体体积Fig.7 The poisonous gas volume of different steel tube explosive converted into standard condition

2.3 不同装药约束条件测试结果的比较

通过对比表1~2,可以看出在钢管加石英砂填塞的约束条件下爆炸有毒气体的浓度下降,同时氮氧化物的生成量也减少。造成这一结果的原因可能是不同约束条件影响着炸药爆炸反应速度,同时约束介质对爆轰气体有一定的约束作用,吸附和解吸过程伴随着整个测试过程。因此加强约束和装药周围介质的吸附能力是减少有毒气体的有效途径。

2.4 不同品种炸药爆炸有毒气体组分

测试结果显示,粉状铵油炸药生成的有毒气体浓度较含水炸药高,含水炸药中乳化炸药生成的CO较高,而水胶炸药爆轰生成的 NOx浓度则比乳化炸药高。由于粉状铵油炸药各组分是以颗粒状态混合,爆炸反应速度较慢,化学反应区较宽,倾向飞散比含水炸药严重,炸药爆轰反应不完全,因此硝酸铵还原到反应过程产生的氮氧化物含量较含水炸药高。

3 结论

炸药爆炸是一个复杂的化学变化过程,产生的有毒气体含量与炸药的组分、加工工艺、约束条件等有关。通过测试及理论分析可以得出以下结论:(1)炸药裸露爆炸生成有毒气体浓度高于约束条件的爆炸;(2)炸药有毒气体含量与加工工艺有关,粉状炸药有毒气体含量高于含水炸药;(3)提高炸药爆炸的完全性、增强约束条件和固体颗粒吸附性是减少有毒气体的有效途径;(4)本测试方法高效简单,可实现实时监控,易于实现。

[1]GB l8098-2000 工业炸药爆炸后有毒气体含量的测定[S].北京:中国标准出版社, 2000.

[2]高贫,刘大斌.多孔粒状铵油炸药爆炸后有毒气体含量测定[J].爆破器材,2008,37(6):8-10.

[3]刘丽梅,宁平,吕春绪.工业炸药爆炸后有毒气体含量测定方法标准的讨论[J].工程爆破,2011,16(1):74-77.

[4]丁秀珍,杨红红,刘大斌.梯恩梯爆炸后有毒气体生成量的测定[J].爆破器材,2005,34(3):8-9.

[5]吴翠香.炸药爆炸的有毒气体对人体的危害[J].矿业快报,2003 (8):42-43.