高性能叶轮机全3维叶片技术趋势展望

2013-07-07季路成

季路成

(北京理工大学宇航学院,北京100081)

高性能叶轮机全3维叶片技术趋势展望

季路成

(北京理工大学宇航学院,北京100081)

高性能叶轮机是驱动先进航空发动机/地面燃气轮机发展的核心技术,为明晰叶轮机技术发展问题与趋势,在相关文献调研基础上,从基元叶栅、展向积叠、端区处理、精细化设计以及全局观念等方面出发,概要分析阐述了中国叶轮机全3维叶片技术继续发展的要点与突破口,指出全面综合最大折转亚声速叶栅、允许分离超声速叶栅、弱化激波叶栅、掠弯参数化积叠、叶身/端壁融合等基础研究成果并结合伴随方法进行精细化设计的负荷最大化技术,再辅以3维空间、非定常流动、细节关联等全局观念下派生的技术是全3维叶片技术的重要发展方向。未来全3维叶片将注重全3维空间流线曲率的良好控制。

全3维叶片;叶轮机;伴随方法;端区处理;叶身/端壁融合;缘线匹配

0 引言

面向不断挑战极限的先进航空发动机/地面燃气轮机发展需求,近百年来,在机理认识持续深化、理论创新与设计方法不断突破支持下,叶轮机技术稳步提升。然而在中国,叶轮机技术仍然是航空发动机/地面燃气轮机发展滞后的若干瓶颈之一[1-3],体现在全3维叶片的基元叶栅、展向积叠、端区处理、精细化设计以及全局观念等方面仍然存在诸多问题与局限。

本文试图从上述基础层面阐释中国高性能叶轮机全3维叶片技术后续发展的要点和突破口。

1 基元叶栅

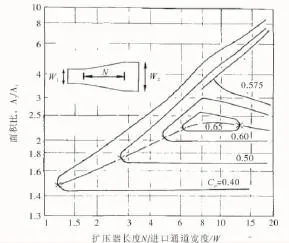

基元叶栅设计是形成叶轮机全3维叶片过程的第1步,尽管流动3维性会导致基元叶栅应用过程中的偏差,但其重要借鉴作用仍不可忽视。然而,目前设计中虽有关于流道面积比等参数的监控,但总体而言,无论从具体造型方法还是从业已形成的思维定势看,尤其在风扇/压气机领域,基元叶栅设计实质倾向为叶型设计,例如双(多)圆弧造型、任意多项式造型等,其主要由中弧线叠加厚度分布形成,遗留了从外流引入内流的痕迹,未真正关注基元叶栅流动与叶型流动的本质差别。叶型流场机制和叶栅流场机制分别如图1(a)、(b)所示,其中叶型流动体现为流线曲率控制平衡下的流动,而叶栅流动则是流线曲率和扩张(收缩)通道扩压(降压)流动的共同作用结果。20世纪60~80年代,国外在探索提高风扇/压气机负荷过程中注意到了这一点,开展了有关扩张通道的大量试验研究[4],2维扩压器性能如图2所示,并形成了压气机叶栅与扩压通道的等效方法和经验关系,成为认识、理解风扇/压气机流动乃至指导其设计的重要基础。国内至今尚未自主开展叶栅与扩压通道等效研究,虽然相关经验关系已通过国外公开文献及引进的1维设计分析程序而有所了解,但关于其使用条件、适用范围缺乏全面掌握,未见其应用于叶栅成形方法,更未见在高性能叶轮机前瞻概念研究中使用。补习叶栅与扩压通道等效研究这一课,对启动风扇/压气机领域的自主创新或大有裨益。

图1 叶型与叶栅的物理机制差异

图2 2维扩压器性能[4]

基于叶栅与扩压通道等效研究结果,除应用于风扇/压气机概念设计和特性评估判据之外,国外已将相关成果引入到叶栅造型中。例如,在PW和西门子西屋公司,已经形成沿中弧线3段式叶栅成形方法,成为非常有效的叶栅初始设计工具。该方法中,前、后段对应叶片前部和后部半覆盖区,中段对应叶片完全覆盖区,各等效为扩张(收缩)通道,并以各段中弧线折转角为控制参数,其选取经验即结合了叶栅与扩压通道等效研究成果。在国内邵卫卫[5]初步尝试了亚声大折转叶栅3段式造型,实现了来流马赫数MaI0.8、折转角达60°的高性能叶栅设计,但该工作尚未基于扩压通道等效建立相关经验。如能深化此研究,预期将能支撑亚声大折转叶栅设计方面取得突破。

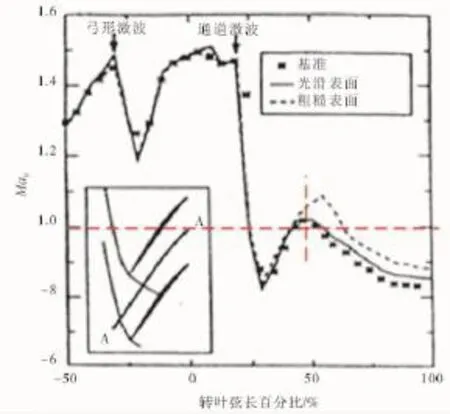

高负荷风扇/压气机中超声速叶栅设计一直是难点,尤其其中激波问题不可回避。对此,除通过掠叶片而降低激波引起的负面效应外,更常见的是,研究者们通常不愿意超越Pearcy准则,即波前法向马赫数MaN<1.27~1.3,以免激波/附面层干扰后形成所谓附面层大尺度开式分离而急速恶化性能。但实际设计中,设计师却常突破此极限,已经成功实现来流马赫数MaI达1.6~1.7的工程实践。这意味着,之前一些学者认为的开式分离在超声速叶栅中很难存在。容易理解,激波后,随着分离尺度变大,主流流动逐步加速,但终究存在声速截面限制(有时以激波阵列方式),分离区不再会扩大,而是迅速与主流区掺混至亚声速。已有试验结果证明了这一点,例如NASA37转叶90%展高、50%栅距处马赫数流向分布[6]如图3所示,激波后流动加速至声速附近然后扩压至亚声速。基于此,未来建立允许有限分离超声叶栅设计方法是有前景的方向。最近的允许有限分离超声叶栅流动结构初步建模研究[7]表明,一定来流马赫数MaI下的允许有限分离超声叶栅性能紧密依赖于波前附面层厚度、关键点通道面积比以及稠度。

图3 NASA37转叶叶尖Ma流向分布[6]

图4 高压涡轮技术发展与典型激波结构演化

高负荷高压涡轮单级化是涡轮部件发展趋势之一。为提高涡轮级负荷,只有提高折合转速和出口马赫数2条途径。考虑到材料、工艺和寿命条件限定,不断提高涡轮出口马赫数可能是实现高负荷涡轮级的惟一出路。高压涡轮技术发展与典型激波结构演化如图4所示,事实上,高压涡轮级已经由早期的导叶、转叶全亚声发展至现今高压导叶或转叶单一叶排超/跨声,并正向导叶、转叶全部超/跨声发展,超声涡轮叶栅设计成为必备技术,随之而来激波问题便成了重要门槛。Denton[8]曾指出,涡轮中超跨声速流动带来严重不良后果:尾缘复杂激波系、激波/附面层相互作用造成损失。而这在当今涡轮出口速度更高、出口气流角更大、轴向间距更短等情况下变得更具挑战性:流向相邻2个叶片通道内可能同时存在2个喉道,加之运行过程中叶排间还会形成临时气动喉道,即沿流向会非定常地同时形成2~3个喉道,可能导致涡轮流动不稳定或剧烈损失,这是迄今仍未见诸公开文献研究的涡轮流动新特征。另一方面,高压涡轮热负荷已处高位,多道激波及其运动成为主要的高频阶跃激振源,使高周疲劳风险加大,是高负荷超/跨声涡轮工程应用的掣肘因素。总而言之,激波以自身损失、激波/附面层干扰损失、多喉道非稳态流动主导气动性能;以恶劣热环境下激波/叶排干扰、多喉道非稳态流动导致叶片承受高周应力而主导涡轮结构完整性,并最终反映到涡轮部件的寿命及可靠性,说明“激波现象及弱化激波方法”已经成为超声涡轮叶栅继而涡轮叶排负荷最大化过程绕不过去的“坎”。

除上述以外,在基元叶栅方面,叶栅详细参数化与叶栅定制、前缘形状、表面处理等也是值得深入研究的方向。

值得注意,基元叶栅研究成果仅在流道收缩不大、不采用大掠、弯设计时可以信赖,而尤其当今,一旦处在高负荷全3维叶片造型下,其意义仅在于提供接近合理的初始设计以及布局基元流场的规律。

2 展向积叠

在完成基元叶栅初步设计后,接下来需要采用掠、弯2个空间自由度进行展向积叠形成3维叶片。

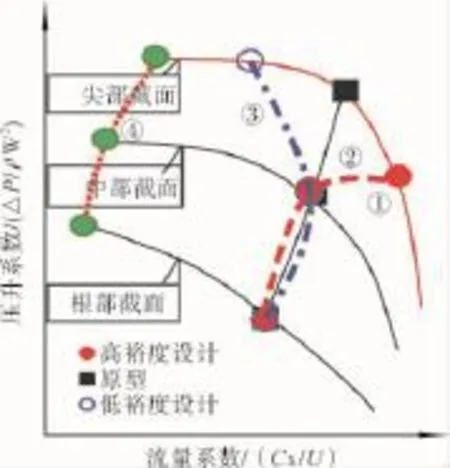

20世纪40年代末,掠自由度最早由借鉴外流引入超跨声风扇/压气机,并于1963年由Smith[9]给出严格定义。然而,由于对机翼与叶轮机流动内在区别缺乏关注,导致掠叶片技术在经历概念探索、超跨声后掠研究、超跨声叶片前掠研究、亚声叶片适度掠4个阶段的漫长发展历程,直到2000年左右才发展成熟。这期间,关于掠叶片机理的阐述层出不穷。纵观之下,几乎是“激波强度降低”、“激波附面层干扰减弱”、“二次流动改善”、“叶尖泄漏减弱”等定性解释,对指导设计改进却意义不大。而国外公开文献仅公布掠叶片子午形状和前缘掠角无量纲分布的处理方式,多使业界误判这就是掠叶片技术的全部内涵。文献[10]在总结国内外研究后,给出“掠是展向各基元叶栅逆/顺流向相对位错积叠的几何自由度”的定义,并指出:“掠”依靠基元叶栅流向位错改变各“基元压气机”工况重新展向匹配而影响性能,如图5所示,而积累适合自身设计工具和习惯的掠叶片参数化经验,特别是前缘、尾缘、重心积叠线掠角分布等参数经验,是掌握“掠”技术的根本途径。在国内,尽管少数研究者和设计师依靠丰富的工程经验反复优化也获得了性能良好的掠叶片设计,但迄今仍未建立叶片掠参数化经验,未形成可靠传承的规程化的技术。因此,面向不同流量系数、负荷系数风扇/压气机转叶和静叶设计开展掠叶片参数化研究、获得掠叶片参数经验(分别针对最高效率、最大裕度、抗畸变等目标)等是未来展向匹配方面的一类研究重点。

图5 裕度与基元压气机展向积叠的关系

Filippow和王仲奇[11]于1964年首次提出弯叶片技术,之后该技术相继在涡轮、风扇/压气机中获得成功应用。但是,一直以来存在困扰的是,如何弯?正弯还是反弯?弯的尺度多大?事实上,鉴于叶片展向各区域流动特征的差异,采用弯自由度进行统一描述并非合适。弯叶片流道横截面尾缘轴向投影如图6所示,从图中可见,叶片流动在展向分为端区和主流区。在端区,流动以叶表附面层、端壁附面层交汇为主要特征,其可能引起的角区分离是关注点;而在主流区,流动以叶表附面层及其汇集的尾迹为特征,从尾缘看,尾缘越短(最短为径向线)损失越小。因此,未区分端区和主流区流动特征和流动主控机理的不同是弯叶片概念复杂化的主要原因。

图6 弯叶片流道横截面尾缘轴向投影

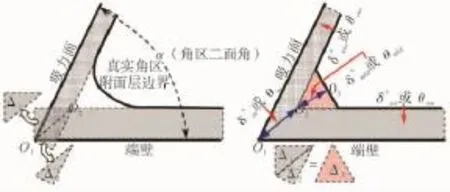

实际上,针对端区弯,Smith[9]早在1963年定义的二面角 (同时定义了掠)具有重要指导意义,只是自提出之日起,相关文献并未透露二面角的使用方法和调控经验。文献[12]从角区等效附面层推导出发,得到控制二面角的规律,并提出叶身/端壁融合技术,对端区弯给出了更好的补充,可能是未来控制端区流动的基本出发点,这将在下节进行深入讨论。

至于主流区弯,倾叶片的研究更能说明问题[13]。超声倾斜叶栅典型展高静压弦向分布、倾叶片中展吸力面/压力面流线子午投影分别如图7、8所示,图中分别展示了取自文献[14]的超声叶栅倾斜下不同展高静压分布和亚声速大折转叶栅倾斜的中展流线走向。可以看出从图中可见,在主流区,倾斜通过叶片径向力影响流线曲率、流片形状等,从而使叶栅流场在展向发生变化,形成不同截面等效对应不同“工况”的局面。因此,“弯”是展向各基元叶栅垂直于流向相对位错积叠的几何自由度,通过施加径向叶片力导致流面翘曲继而改变各“基元压气机”工况重新展向匹配而影响性能,在这个意义上看,掠、弯内涵是基本相同的,有异曲同工之妙。

图7 超声倾斜叶栅典型展高静压弦向分布

图8 倾叶片中展吸力面/压力面流线子午投影

综上所述,掠、弯积叠通过改变各“基元压气机”对应工况的展向匹配而改变性能。要用好这2个空间自由度就必须建立掠弯参数化经验,尤其要掌握掠弯改变“工况”的量化准则。同时表明,在3维叶片环境下,基元叶栅设计结果仅是参考,需谨慎使用。

3 端壁处理

叶轮机流动受端壁区附面层影响而复杂化,并严重影响性能。因此,多年来关于其流动机理和调控措施层出不穷、演绎不断。其中不乏出现了处理机匣、非轴对称端壁等发挥过作用的技术。然而,这些技术是否具有端区处理的全局性呢?首先,如果设计中正确使用了掠、弯技术以改善展向匹配、改善叶尖区流向负荷分配,以及采取合理的流向负荷分布,那么,风扇/压气机裕度可能在不采取复杂的处理机匣技术情况下而得到保证;其次,非轴对称端壁着重控制端壁横向二次流,并未从原理上抑制更为有害的角区附面层交汇和堆积,如果能有效控制角区附面层交汇和堆积,则可能不需要非轴对称端壁技术。

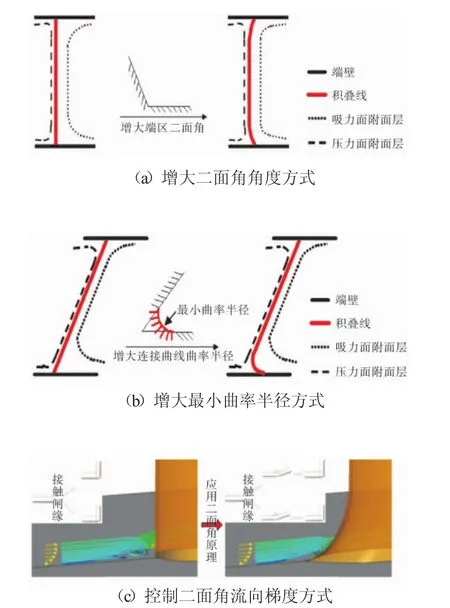

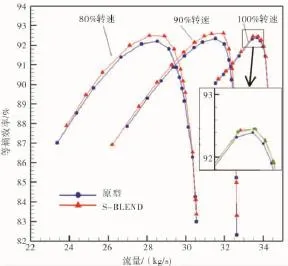

针对这方面,外流领域给予了很好启示:翼/身融合以及潜望塔/船身融合技术以类似倒圆的方式成功地降低了飞行器和潜艇的阻力。究其实质是很好地处理了2个固壁附面层交汇问题。叶片/端壁交汇角区也是固有存在,且由于吸力面附面层的主导地位,吸力面角区通常会发生分离,形成气动堵塞,造成气动损失。那么,能否类似外流所做实施叶身/端壁融合设计?在此设想下,基于角区附面层为叶表、端壁附面层交汇的物理认识和二面角定义,文献[12]建立了角区等效附面层模型,如图9所示,并由此得出:(1)二面角越小,等效2维附面层越易分离,角区越易分离;(2)二面角沿流向递减才有可能发生角区分离;二面角变化梯度绝对值越大,角区越容易分离;二面角较小区域,可承受的二面角流向变化梯度较小;(3)控制二面角的空间范围以附面层厚度尺度为基准等结论。继而指出二面角原理的3种应用方式如图10所示。在此基础上,文献[15]进一步提出叶轮机叶身/端壁融合设计技术(简写为BBEW技术),并以业界公知具有根部角区分离的NASA67转叶为例,初步数值验证了该技术在全工况范围内的有效性[16]。实施该技术的端区叶片外貌、等熵效率特性对比和尾缘近轮毂处的极限流线比对分别如图11~13所示。而从国外叶轮机CFD软件功能及部分叶轮机实体照片如图14所示,或许国外已将此作为秘而不宣的技术,唯独尚不清楚是否理论上将倒圆和BBEW区分开来。

图9 角区附面层等效模型

图10 二面角原理的3种应用方式

图11 原型与BBEW改型端区叶片外貌

图12 等熵效率特性对比(地面)

图13 NASA67尾缘近轮毂处的极限流线对比

图14 EJ200第1级压气机根部(叶片与端壁连接曲面曲率存在流向变化)

值得说明的是:叶身/端壁融合(BBEW)技术与弯叶片、倒圆(fillet)2类技术有本质区别。首先,弯叶片技术强调靠叶片力控制压力梯度继而控制二次流,而BBEW基于二面角原理,主要控制附面层交汇导致分离的趋向;弯叶片通过周向位移叶片基元来实现,BBEW则是沿交汇区以不同曲率半径曲面衔接叶片与端壁,可协调调节二面角流向分布;BBEW强调区分端区和主流区间流动控制机理的差异,具有明确的实施尺度范围准则,即最小曲率半径在当地附面层厚度尺度。对比倒圆,BBEW沿流向最小曲率半径变化,出发点是调控流动,而倒圆一般沿叶片周长曲率半径不变且出发点是避免应力集中、增强强度。尽管近年来国内外正在关注倒圆影响,并已经发现其于气动性能的损益[17-18],但尚未形成具有理论指引的主动应用。尤其是前缘倒圆、弯叶片、非轴对称端壁的综合利用技术[19-20]以及BBEW所带来的根区结构增强让研究者们更加坚信:BBEW可广泛应用各类型叶轮机,是高负荷叶轮机叶片3维造型的1个必然方面。对此,下一步的问题是,如何实现端区全3维曲面造型与现有设计过程结合,形成完美构造端区流动曲率的全3维端区处理技术。

4 精细化设计

当今高性能叶轮机研制面临下述局面:工况指标和学科性能指标渐多、设计参数数目日渐庞杂,这内在地要求高性能叶轮机设计必须走向精细化设计之路。

基于反问题方法开展设计一直是尝试精细化设计的重要努力。在通流设计取得成功之后,研究者陆续开展了叶栅反设计、3维叶片反设计研究,其中Drela[21]的叶栅反设计方法、Dang[22]的渗透壁面3维反方法取得了较大进展,能够实现以给定压强分布为目标的叶栅、叶片设计。然而,应用这类反问题方法又面临如何给出合理流向、展向压强分布的现实问题。对此,一些研究者试图对压强分布进行参数化,通过遍历各种压强分布而筛选工程可用的设计方案。这无异于把几何参数优化(正问题优化)问题替代为气动参数优化(反问题优化)问题。这个意义上看,给定性能目标而直接快速求出3维叶片几何这类纯粹反问题或许永远无解,而反问题优化则与正问题优化殊途同归了,显现不出任何反问题方法的优势。3维反问题方法因而呈现停滞不前的局面。

另一方面,回顾迄今为止的设计过程,可以发现,调整进出口构造角(或攻角和落后角)、厚度分布、展向积叠等参数形成3维叶片并经CFD分析验算的人工优化模式依然是主流,并且一直为有经验的设计师所依赖。然而,在寻求更优结果的精细设计过程中,这种方法越来越显现局限:设计参数偏少,人为选择难以遍历设计参数空间,工作量大、周期长。因此,针对高性能叶轮机,依靠计算机优化进行精细化设计是必然趋势。但是,常规优化方法,如遗传算法、响应面法、模拟退火法及古典梯度法等,其优化工作量随参数数目呈几何级数或指数型增长,与精细化设计需要参数众多的特点具有内在矛盾性。计算量不随参数数目变化的优化方法因而成为精细化设计技术发展的重要突破口。

伴随(Adjoint)方法[23-24]正是这样的方法:针对微分方程控制的优化问题,伴随方法只需求解1套控制方程及1套规模相同的伴随方程就能求出目标函数对任意参数的导数,从而实现计算量与设计变量数目近乎无关。与此同时,如果把给定压强分布作为目标函数,使用伴随方法也可以获得通常所说的反问题解,能够实现正问题优化与反问题解的完美统一。

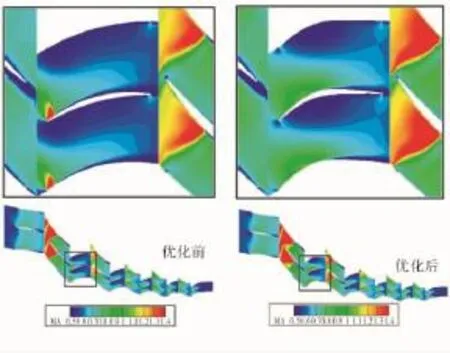

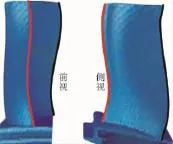

伴随方法的上述优势使其一经提出便备受重视,直到今天仍是发展重点。例如,欧盟第7框架计划已经安排aboutFLOW项目,到2016年底前,学术、工程化、企业齐头并进、互相支撑,系统开展Adjoint方法的前瞻研究与工程开发、应用。在内流领域,历经1990年代以后Ioll[25]、Liu[26]、He[27]的发展,终于实现了多排叶轮机伴随优化,并正向多学科优化方向努力[28],取得了较好效果。在国内,西交大、北航、北理工均开展了叶轮机伴随优化研究工作,其中北理工已初步实现多排叶轮机气动优化[29-30]。在最近针对5级压气机的优化工作中,通过多级环境下仅优化修改第1级静叶,在已完成人工优化设计基础上实现0.5个百分点的效率收益,5级压气机优化前后结果其流场对比如图15所示。

图15 5级压气机优化前后结果

针对精细化设计,伴随方法具有如此优势,那么后续发展方向是什么?(1)鉴于参数化方法直接决定优化结果,应深入开展叶轮机3维叶片参数化方法研究;(2)伴随方法本质上是梯度方法,因而其优化结果具有局域性,通过初值和参数域界定或结合其它优化方法确保解的全局性是重要工作;(3)面向实施非定常设计以综合解决气动/气弹/噪声问题,需要开发非定常伴随方法;(4)目前伴随方法仅针对几何参数,面向更广泛的气动设计,需要至少以气动参数约束方式实现包含放气、吹吸气、排间静压分布、环量分布等在内的气动参数优化;最后,随着应用渐多,会积累诸如“假解”等新问题,需要不断完善并积累使用经验。

综上所述,面对伴随方法计算量与设计变量数目几乎无关的性质以及叶轮机日益复杂精细导致常规优化方法很难满足需求的现状,需要国家拿出国外长期支持CFD发展的决心支持伴随方法研究。果能如此,我国叶轮机技术将能实现重要进步。

5 全局观念

鉴于流动的复杂性,在叶轮机发展史上,曾不得已历经各种简化、分解研究,积累了关于流向/展向负荷分配和间隙泄漏、二次流动、角区分离等现象的丰富认识与调控经验,促进了叶轮机技术飞速发展。但也因此落入割裂全局联系的思维惯式,缺乏3维空间、非定常流动以及细节关联等全局观念,成为继续提升叶轮机技术水平的重要障碍。

5.1 3维空间观念

叶轮机发展史上,无论是将其复杂3维流动分解成S1、S2流面族,还是将3维叶片成型分解为系列基元叶栅展向积叠,均支撑取得了巨大成功。然而,久而久之,以2维观念割裂地看待叶轮机3维空间成为思维惯式,体现为常常忽视S1与S2流线曲率关联、忽视基元叶栅流管厚度流向变化。

实际上,叶轮机流动表现为全3维流线曲率控制,叶轮机设计即是3维流线曲率的设计。而鉴于直接3维曲率设计的困难,以往是在S2通流设计和基元叶栅设计中分别进行的。其中,S2通流设计中如实体现了流线曲率控制;在基元叶栅方面,则仿效外流翼型并或许结合流通面积监控,流线曲率影响却时常得不到主动考虑。更严重的是:很少主动以基元叶栅与子午流动关联为出发点寻求更优性能。以超跨声转叶尖部为例,子午流线曲率如图16所示,通常,我们仿照国外先例采取斜壁机匣,并且理解为这样的进出口密流比会降低损失。不错,但许多情况下这仅是原因之一,仅掌握这一点可能无法实现斜壁机匣的完美效果:近尾缘附近如果再存在恰当的流线大曲率折转,则尖区可能等效于通过流线曲率所产生的离心力场被“拖”在低背压工况,从而达到类似前掠的裕度拓宽效果。因此,紧密关联S1与S2流线曲率才能更好掌控全3维流动。前面述及的叶身/端壁融合技术虽是关注角区附面层的产物,却可能是叶片3维流线曲率设计的新开端。

图16 子午流线曲率

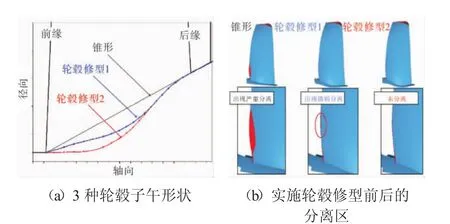

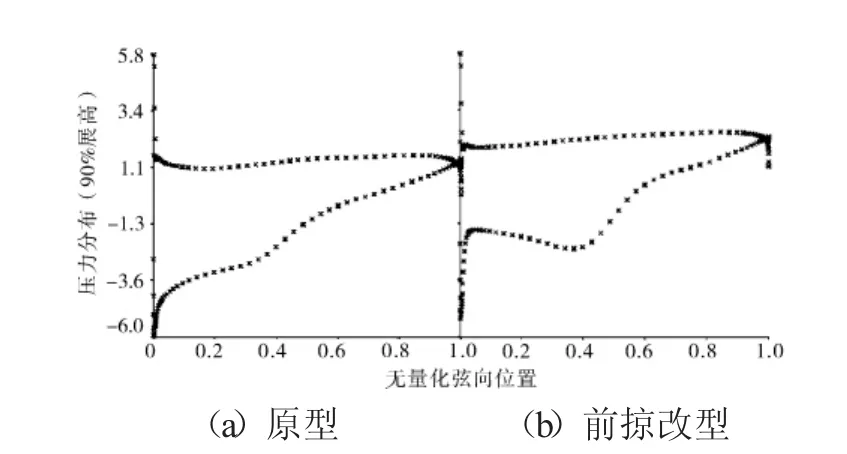

忽视基元叶栅流管厚度流向变化是缺乏3维空间观念的另一表现。基元叶栅设计在2维空间进行,使人们容易关注栅向宽度流向变化而忽视基元叶栅流管厚度流向变化的影响。这导致对轮毂修型等技术的误解以及延误了初始叶栅(叶片)的恰当设计筛选。

对比轮毂修型技术效果如图17所示。对于该技术,曾经被认为直接来源于外流中“跨声面积律”,但却根本不同。实际上,它多见用于转叶根部,而这一区域常是为满足强度要求而使用大厚度叶型的区域,但大厚度叶型的使用导致叶栅栅距沿流向经历先收后扩,这对于根区亚声扩压过程极为不利,结合流线曲率变化、径向平衡会导致其它区域流动分离,如图17 (b)所示锥形轮毂情形。既然由于结构强度要求而产生的收扩通道问题在回转面内无法解决,那么仍可以向展向(基元流管厚度方向)要空间:只要就根部流管而言,其流通面积(近似为当地栅距×当地流管厚度)沿流向单调扩张即可。以此为出发点,轮毂下凹位置与深度就有了基本参考。

图17 轮毂修型技术

当前涡轮叶片设计也存在忽视基元流管厚度变化的现象:在系列圆柱回转面上生成叶型继而插值形成3维叶片。子午流道扩张小情况下,这种作法有足够的精度,而一旦存在较大子午流道扩张,这种方法将导致叶型关键设计参数选取存在较大偏差,尤其对于给定设计流量的超跨声涡轮,从而会延误初始叶栅(叶片)的恰当设计筛选。

关注S1与S2流线曲率关联、关注基元叶栅流管厚度流向变化,真正建立全3维观念是巩固和发展叶轮机技术的基本要求。

5.2 非定常流动观念

随叶轮机负荷、结构、寿命、噪声等综合性能要求日渐苛刻,定常流动理论和设计方法愈加显现局限。这种背景下,遵循学科内在发展规律,回归非定常流动观念,实施非定常设计成为叶轮机领域研究热点,并主要体现在2个方面:(1)基元叶栅非定常设计;(2)全3维叶片非定常设计。

针对前者,首先最受关注的是排间间距影响,其中,关于气动性能影响的研究存在截然相反的结论:以Tan[31]等为代表的“缩短间距降低损失”,以Dawes[32]等代表的“缩短轴向间距使流动非定常性增强而增加损失”,这意味着气动上存在最佳排间间距,而综合振动、噪声、流动稳定(多喉道问题)因素建立间距选择经验关系更显重要,尽管未见公开文献述及,但现实的工程实践表明,国外已经建立了这样的经验。1990年代中期后,叶栅非定常设计又出现2个重要新进展,即先后发现的“沉寂效应”(Calming Effects)[33-34]和“时序效应”(Clocking Effects)[35-36],已经获得证实均能带来气动效率收益。进入21世纪初,研究者更关注如何利用叶轮机流动固有非定常属性提高叶轮机性能[37],提出了非定常自然流型、耦合流型概念[38]。基于上述进步,文献[39]将这些反映和利用非定常流动环境的基元叶栅设计技术总称为非定常流型技术。

图18 缘线匹配概念

图19 LEAP-X发动机高压涡轮转叶

针对全3维叶片非定常设计,2003年,文献[40]提出了缘线匹配技术,如图18所示。该技术以先前定常设计体系忽略了非定常流动相位展向匹配这一缺陷为突破口,以协调叶轮机相邻叶片前、尾缘线空间相对位置为手段,寻求气动、气弹/振动性能、气动噪声及涡轮热环境管理多目标优化。初步的数值研究[41-42]表明:尽管由于转捩、湍流模型等不确定性因素而未见气动性能收益,但不同缘线匹配确实导致叶片所受激振力、气流脉动动能产生很大差别,对应能够带来强迫振动和噪声抑制收益。值得关注,最近发布的CFM公司LEAP-X发动机新闻和宣传片中宣布,其高压涡轮采用了新型抑振技术,结合公布的高压涡轮转叶(如图19所示),无论从前面还是侧面看,其叶片均呈现S型,具有缘线匹配的典型外在特征。由此可以推断,其高压涡轮级已采用了缘线匹配技术。实际上,非定常流型技术是2维层面的,必须经过展向积叠而成为高效叶片技术,这等同于“非定常流型必须通过缘线匹配而对实际叶片设计产生作用”。不仅如此,缘线匹配还能调节各展向非定常流型所获效益达到最佳。例如,3维时序效益最大化研究[43]表明:缘线匹配指导下,一直以来3维比2维时序效益低的局面得到根本改变,3维时序效益大大提高。

非定常流型、缘线匹配是叶轮机非定常设计的标志性技术,其中缘线匹配处主导地位:非定常流型最终总要通过缘线匹配实践应用,并由缘线匹配保障其实施效果。因此,深入研究、善用非定常设计,秉持非定常流动观念,实现向非定常流动要综合“效益”而非单独气动“效率”,可能带来新的突破。

5.3 细节关联观念

工程实际中,全3维叶片还存在诸如叶尖间隙、排间间隙等不可忽视的细节结构,它们对于叶片性能影响是全方位的,因此,全3维叶片设计中必须全局地紧密关联这些细节因素。

叶尖间隙联通叶片压力面和吸力面,压差直接驱动叶尖泄漏流动,分析和利用其对全3维流动影响需要关联如下几个因素:(1)主流负荷分布对泄漏影响;(2)泄漏流动改变主流流动路径继而改变尖区做功能力;(3)泄漏流动与主流的掺混损失;(4)泄漏流动对于角区附面层的吹除作用,等等。文献[5]借鉴Denton泄漏模型详细分析了叶尖负荷分布对泄漏量、泄漏损失影响,指出尖区后加载能降低叶尖泄漏。考虑近失速工况,如能使负荷仍然偏向下游,则失速将被推迟,叶尖泄漏影响能得到约束。尖部前掠改善性能主要源于此机制,改善叶尖泄漏的尖区压强分布如图20所示,接近原型失速工况背压时,原型尖区最大压差处在前缘,而前掠改型的最大压差点仍在40%弦长左右,这大大改善了尖区性能。尖部片削是关联上述(1)~(3)因素全面改善叶尖性能的尖区处理技术(如图21所示),片削使跨叶尖压差降低而减少泄漏,减小掺混损失;尖区加功量降低,使整个叶尖损失所占份额降低;尖区叶片变薄使间隙内损失降低;泄漏流动吹除角区附面层使激波附面层干扰减弱—转叶带箍的弱点在于:没了叶尖间隙流动,激波、附面层干扰主导恶化了整个性能。

图20 改善叶尖泄漏的尖区压强分布(90%展高)

图21 尖区流动控制及叶片抑振的尖削技术

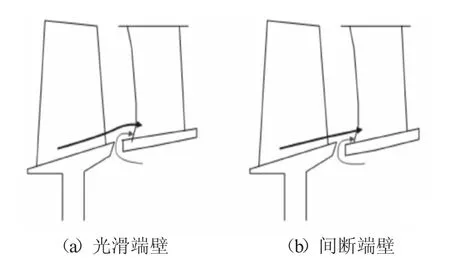

排间泄漏是另一个广泛存在于转、静间却常被忽视的关键细节。叶轮机设计中,通常会要求通流几何光滑,然而由于排间泄漏的存在,采取间断端壁或是更好的选择,如图22所示,在光滑端壁情形中,排间泄漏导致主流受到排挤,根区气流参数发生不利于下排叶片的变化;而在间断端壁情形,排间泄漏引入的气动堵塞由下压下游端壁得以考虑,主流则以几乎不受排间泄漏干扰方式流经下游叶排。建立排间泄漏流量、对下游叶片攻角修正等的经验关系是合理确定间断尺寸、恰当关联全3维叶片造型的关键。

图22 排间泄漏

总而言之,叶轮机发展至今,新理论、新方法、新技术已经愈来愈有限,而紧密的细节关联、全局的综合与折衷却愈来愈重要,由此形成的设计结果也愈来愈显现出跨越性、变革性。近年来CFM公司研发的LEAP-X发动机高压压气机就是这样的典型案例,其转叶外形如图23所示,在全面综合基元叶栅、掠弯积叠、端区处理等方面成果后,其叶片所显现的全3维性前所未有。

图23 LEAP-X高压压气机转叶外形

6 结束语

历经近百年努力,叶轮机技术飞速发展并日臻成熟,业内研究者和从业者的疑虑却愈来愈重:叶轮机技术未来路在何方?

作为抛砖引玉,针对叶轮机全3维叶片技术,本文从关于叶轮机流动的物理直感出发,逐一分解梳理出基元叶栅、展向积叠、端区处理、精细化设计等方面所面临的基本问题,指出全3维叶片技术未来发展的重要方向之一:全面综合最大折转亚声叶栅、允许分离超声速叶栅、弱化激波叶栅、掠弯参数化积叠、叶身/端壁融合等基础研究成果并结合伴随方法进行精细化设计的负荷最大化技术,再辅以3维空间、非定常流动、细节关联等全局观念下派生的技术。未来全3维叶片将是高效、光滑控制3维空间流线曲率的形状。

梳理文中不难发现,关于高性能叶轮机技术,从来不缺乏问题牵引,也不乏创新思想,该做的不是简单跟踪国外的各种先进概念,而是以实际问题为牵引夯实体现为机理认识、数据库、工具和规程的工作基础,在此基础上进一步深入研究,一定会有扎实的自主创新。期盼这些能成为促进业界发展的新动力。

致谢

本文是多年从事叶轮机工作的心得,但凡事总有来处,很多学术思想来自于师长的传授、同行朋友的倾心交流,不敢贪得,在此向他们表示诚挚感谢。同时,盼望能够发挥个体及团队智慧,共同促进航空发动机/地面燃气轮机发展。

[1]周盛.涡轮风扇发动机气动热力学三项新概念探讨[C]//北京:空天安全的重大基础问题学术讨论会文集,2001:53-57.ZHOU Sheng.Investigation on three new aerothermodynamic concepts ofturbofan engine [C]//Beijing:Symposium on fundamentalproblems ofspace security,2001:53-57.(in Chinese)

[2]陈懋章.叶轮机气动力学研究及其发展趋势[C]//北京:中国航空学会航空百年学术论坛动力分坛论文集,2003:17-39. CHEN Maozhang.Turbomachinery aerodynamic research and its development trend[C]//Beijing:Forum of Chinese society of aeronautics,branch of power and propulsion,2003:17-39.(in Chinese)

[3]程荣辉.轴流压气机设计技术发展 [J].燃气涡轮试验与研究,2004,17(2):1-8. CHENG Ronghui.Review on development of design technique of axialcompressors[J].GasTurbine Experimentand Research,2004,17(2):1-8.(in Chinese)

[4]Koch C C.The stallpressure-rise capability of axial compressors[J].Journal of Engineering for Gas Turbines Power,1981,103:645-656.

[5]邵卫卫.风扇/轴流压气机最大负荷设计技术探索 [D].北京:中国科学院研究生院,2008. SHAO Weiwei.Explorationonmaximum loading design techniques for fan and axial-flow compressor[D].Beijing:Graduate university of Chinese academy of sciences,2008.(in Chinese)

[6]Denton J D.Lessons from rotor 37[J].Journal of Thermphysics Science,1997,6(1):1-13.

[7]季路成.全超声压气机研究 [R].北京:航空动力机械研究所,2012:1-20.(in Chinese)JI Lucheng.Research on supersonic compressor[R].Beijing:Research report of China Aviation Power Machinery Institute, Beijing,2012:1-20.

[8]Denton J D.Loss mechanisms in turbo-machines[J].Journal of Turbomachinery,1993,115:621-656.

[9]Smith L H,Yeh H.Sweep and dihedral effect in axial flow turbomachinery[J].Journal of Basic Engineering,1963,85: 401-416.

[10]Ji L C.Review and understanding on sweep in axial compressor Design[R].ASME 2005-GT-68473.

[11]Filippow G A,Wang Z.The effect of flow twisting on the characteristics of guide rows[J].Teploenergetika,1964,11(5): 54-57.

[12]Ji L C,Shao W W,Yi W L,et al.A model for describing the influences of SUC-EW dihedral angle on corner separation [R].ASME 2007-GT-27618.

[13]Denton J D,Xu L.The exploitation of 3D flow in turbomachinery design[R].VKI,Lecture Series,1999.

[14]彭学敏,孔虎腾,季路成,等.关于高负荷压气机叶栅倾斜的研究[C]//哈尔滨:中国工程热物理学会热机气动热力学分会,2012. PENG Xuemin,Kong Huteng,JI Lucheng,et al.Studies on the leaning ofhighly-loaded compressorcascades[C]// Haerbin: Conference on Aero-thermo-physics,Chinese Society of Thermophysics,2012.

[15]季路成.一种叶轮机械叶片与端壁融合设计方法:中国,ZL201010623606[P].2012-10-24. JI Lucheng.A kind of blended blade and endwall technique for turbomachinery:China,ZL201010623606[P].2012-10-24. (in Chinese)

[16]Ji L C,Tian Y,Li W W,et al.Numerical studies on improving performance of rotor-67 by blended blade and endwall technique[R].ASME 2012-GT-68535.

[17]康顺,孙丽萍.叶根倒角对离心叶轮气动性能的影响[J].工程热物理学报,2009,29(1):41-43. KANG Shun,SUN Li Ping.Influence of root fillet on the aerodynamic performance of centrifugal impeller[J].Journal of EngineeringThermophysics,2009,29(1):41-43.(in Chinese)

[18]Goodhand M N,Miller R J.The impact of real geometries on three-dimensional sepa rations in compressors[R].ASME 2010-GT-22246.

[19]Gregory-Smith D,Bagshaw D,Ingram G,et al.Using profiled endwalls,blade lean and leading edge extensions to minimise secondary flow[R].ASME 2008-GT-50811.

[20]Bagshaw D A,Ingram G L,Gregory-Smith D G,et al.An experimentalstudy of three-dimensionalturbine blades combined with profiled endwalls[J].Journal of Power and Energy,2008,222(1):103-110.

[21]Drela M,Giles M B.ISES:a two dimensional viscous aerodynamic design and analysis code[R].AIAA-87-0424.

[22]Dang T Q.A fully three-dimensional inverse method for turbomachinery blading in transonic flows[J].Journal of Turbomachinery,1993,115(2):354-361.

[23]Jameson A.Optimum aerodynamic design using CFD and control theory[R].AIAA-95-1729.

[24]Giles M B,Pierce N A.Adjoint equations in CFD:duality, boundaryconditions and solution behavior[R].AIAA-97-1850.

[25]Iollo A,Salas M D,Taasan S.Shape optimization governed by the eulerequations using an adjointmethod[R]. NASA-191666,ICASE-93-78.

[26]Yang S,Liu F.Aerodynamic design of cascades by using an adjoint equation method[R].AIAA-2003-1068.

[27]Wang D X,He L.Adjoint aerodynamic design optimization for blades in multi-stage turbomachines:Part I-Methodology and verification[R].ASME 2008-GT-50208.

[28] Wang D X, He L. Concurrentaerodynamic-aeromechanic design optimization for tubromachinery blades using adjoint method[R].ASME 2009-GT-59240.

[29]季路成,李伟伟,伊卫林.伴随方法用于叶轮机优化设计的回顾与展望[J].航空发动机,2011,37(5):53-57. JI Lucheng,LI Weiwei,YI Weilin.Retrospect and prospect for adjoint method applying to turbomachinery optimization design[J].Aeroengine,2011,37(5):53-57.(in Chinese)

[30]Ji L C,Li W W,Tian Y,et al.Multi-stage turbomachinery blades optimization design using adjoint method and thin shear layer N-S equations[R].ASME 2012-GT-68537.

[31]Deregel P,Tan C S.Impact of rotor wakes on steady-state axial compressor performance[R].ASME 96-GT-253.

[32]Dawes W N.A numerical study of the interaction of a transonic compressor rotor over-tip leakage vortex with the following stator blade row[R].ASME 94-GT-156.

[33]Ladwig M,Fottner L.Experimental investigations of the influence of incoming wakes on the losses of a linear turbine cascade[R].ASME 93-GT-394.

[34]Halstead D E,Wisler D C,Okiishi T H,et al.Boundary layer development in axial compressor and turbines.Part 2 of 4: compressor[R].ASME 95-GT-462.

[35]Huber F W,Johnson P D,Sharma O P,et al.Performance improvement through indexing of turbine airfoils,Part 1—experimental investigation[R].ASME 95-GT-27.

[36]Dorney D J,Sharma O P.A study of turbine performance increases through airfoil clocking[R].AIAA-96-2816.

[37]Ji L C,Chen J,Xu J Z.Numerical investigations about aerodynamic performance of cascades in unsteady environment[R].ASME 2003-GT-38288.

[38]周盛,侯安平,陆亚钧,等.关于轴流压气机的非定常两代流型[J].航空学报,2005,26(1):1-7. ZHOU Sheng,HOU Aanping,LU Yajun,etal.Two generationsof unsteady flow type for axial compressor[J]. ACTA Aeronautica et Astronautica Sinica.2005,26(1):1-7. (in Chinese)

[39]Ji L C,Chen J,Edge matching—Part I:theory and implementation[R].ASME 2005-GT-68474.

[40]Ji L C,Li W,Xu J Z,et al.A new freedom for turbomachinery design: edge-matching technique [R]. ISABE-2003-1100.

[41]季路成,王延荣,邵卫卫,等.缘线匹配主导下的叶轮机非定常设计[J].工程热物理学报,2008,29(10):1667-1672. JI Lucheng,WANG Yanrong,SHAO Weiwei,et al.Unsteady design for turbomachinery under the guidance of edge-matching technology [J].JournalofEngineering Thermophysics,2008,29(10):1667-1672.(in Chinese)

[42]季路成,邵卫卫,陈江.缘线匹配对非定常流动影响初探[J].工程热物理学报,2008,29(1):89-92. JI Lucheng,SHAO Weiwei,CHEN Jiang.Exploration of influence of edge matching on unsteady flow of turbomachinery[J].Journal of Engineering Thermophysics,2008,29(1):89-92.(in Chinese)

[43]Ji L C,Chen J,Yan Z,et al,Maxing 3D clocking effect by the guidance of edge matching[R].ASME 2007-GT-27619.

Trend of Full Three-dimensional Blading Techniques for High Performance Turbomachinery

JI Lu-cheng

(School of Aerospace Engineering,Beijing Institute of Technology,Beijing 100081,China)

High performance turbomachinery is essential to advance the development of aeroengine and industry gas turbine.In order to clarify its problems and trends,some main aspects of full three-dimensional blading techniques were presented,including cascade elements,spanwise stacking,endwall treatment,detail design and global view point,etc. An important research direction was pointed out,which integrates the research results in subsonic cascade with high turning angle, supersonic cascade with limited separation,reduced shock cascade,spanwise stacking with sweep and bow,blended blade and endwall, and detailed design with adjoint optimization,and again combined with techniques derived from global viewpoint about unsteady threedimensional turbomachinery flow.In order to seek good control,full three-dimensional streamline curvature would be the focus of blade design in the future.

full three-dimensional blade;turbomachinery;adjoint method;endwall treatment;blended blade and endwall;edge matching

季路成(1970),男,教授,博士生导师,研究方向为航空发动机能源动力和流体力学。

国家自然科学基金(51176012、51006100)资助

2013-04-10