航空发动机振动传感器安装座振动特性数值分析方法

2013-07-05吴长波敬发宪崔海涛

吴长波,敬发宪,崔海涛

航空发动机振动传感器安装座振动特性数值分析方法

吴长波1,2,敬发宪2,崔海涛1

(1.南京航空航天大学能源与动力学院,南京210016;2.中国燃气涡轮研究院,四川成都610500)

针对振动传感器-安装座-整流机匣构成的振动测试构件系统的固有频率,从不同边界处理方式,振动传感器、安装座和整流机匣的结构尺寸及质量等方面进行分析,给出了各方面影响结果的对比,确定了振动传感器安装座的振动数值分析方法。利用敲击法,对振动测试构件系统在发动机装配条件下的固有频率进行了测试与响应分析,验证了该数值分析方法的有效性。

航空发动机;振动测试;振动传感器安装座;机匣;固有频率;响应分析

1 引言

发动机研制过程中无法避免整机振动,即使是生产定型发动机,也常有一些因振动不合格而不能出厂,或使用中因振动问题而提前返修[1]。发动机工作过程中,一般通过加速度或速度传感器来测量振动信号[2]。加速度或速度传感器通过安装座固定在压气机机匣、涡轮机匣及附件传动机匣的内部或外部位置上,由振动传感器、安装座和机匣构成一个完整的振动测试构件系统。目前,针对振动传感器及其原理和信号传输方面的研究较多[3~5],也有学者针对振动传感器在测试构件不同位置的布设开展了优化研究[6,7],但在与安装座组成测试系统的设计方面关注较少,大多在实际工作中实测,效果不理想时临时修改,造成较大反复并难以解决问题。

振动传感器的安装可能会严重影响其谐振频率。安全可靠的振动测试构件系统可采集到有效的振动信号,为发动机安全提供有效保障;反之,将影响振动信号的分析、判断,小则影响试验的有效开展,大则产生信号误判,造成严重后果。本文针对某发动机振动测试构件系统,研究了其安装座固有频率的数值分析方法,并结合发动机试验时振动测试构件系统的固有频率测试结果,对数值分析方法进行了验证。

2 发动机振动测试构件系统

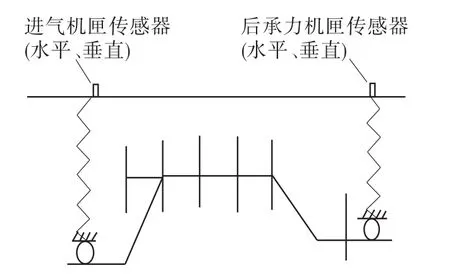

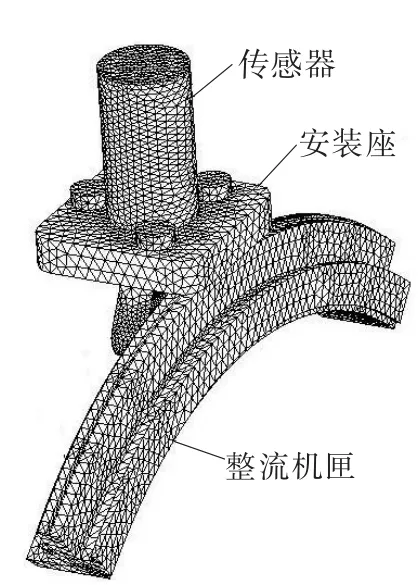

如图1所示,某发动机在进气机匣和后承力机匣处布置了振动测量构件系统,本文主要针对进气机匣位置处的水平振动测试构件系统进行固有频率分析方法研究。该振动测量构件系统由振动传感器、安装座和整流机匣组成(图2),安装座采用T型结构,用两个螺钉固定在整流机匣上,振动传感器与安装座采用正三角三螺钉连接。

图1 某发动机振动传感器布置图Fig.1 The vibration sensor layout of an aero-engine

图2 整流机匣的振动测试构件系统Fig.2 Vibration test system of inlet casing

3 安装座设计方法与验证

振动测试构件系统可视为多自由度质量-弹簧系统。从文献[8]、[9]可知,视为无阻尼测量构件系统的固有频率和稳态响应,主要与其刚度矩阵和质量矩阵相关,即主要与振动测试构件系统每一零件的质量和组合刚度相关。为此,本文侧重从构件系统的边界处理方式、振动传感器质量和尺寸(直径与高度)、安装座和整流机匣尺寸等方面展开研究。

3.1边界处理方式对固有频率的影响

采用三种不同的边界处理方式对安装座进行振动分析。

(1)仅考虑安装座自身的振动分析

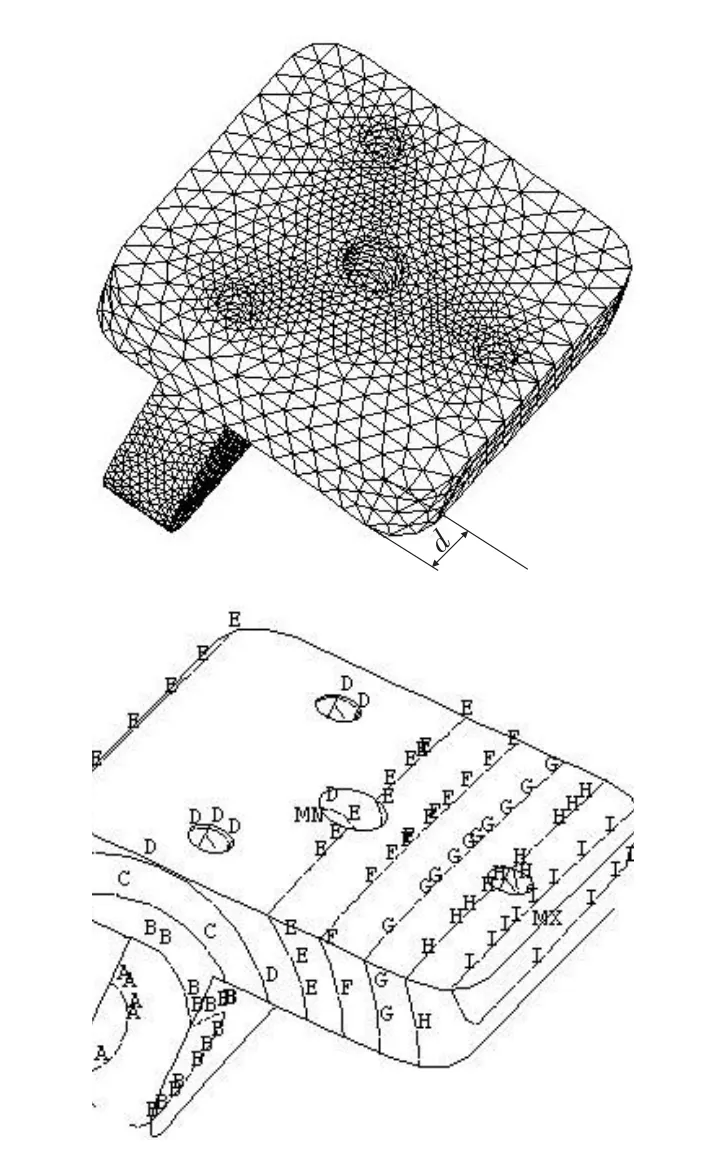

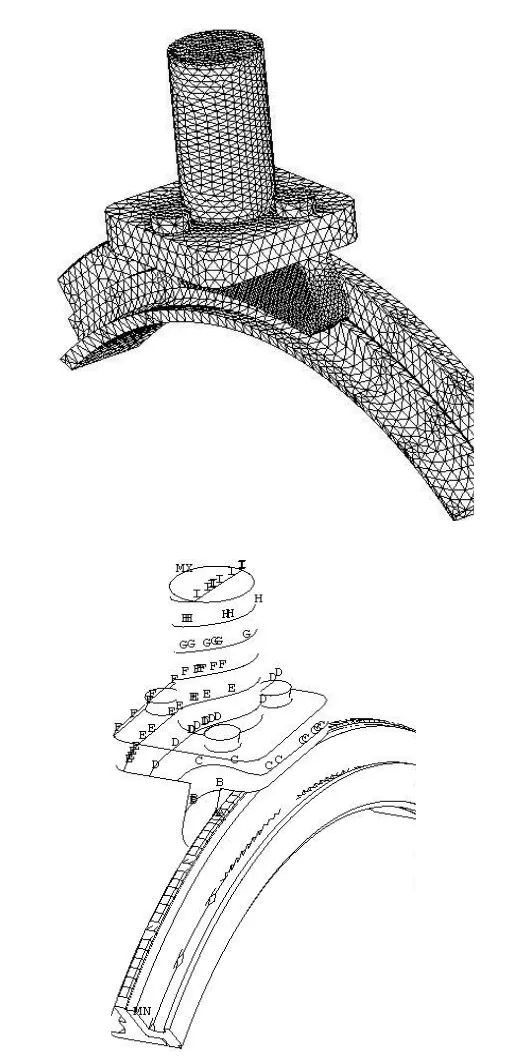

采用有限元方法对安装座自身进行振动分析,边界条件为:选取与整流机匣联接螺栓孔处的节点,并约束节点上三个方向的自由度。计算求得安装座前两阶振动的固有频率分别为3 103 Hz和9 838 Hz。图3为安装座的有限元模型及一阶振型,可见其主要表现为安装振动传感器平台的振动。

图3 安装座有限元模型及一阶振型Fig.3 Finite element model of mounting housing and vibration modes of first-order frequency

(2)考虑振动传感器和安装座后的振动分析

对发动机试验时常用的振动传感器进行称重、体积推算和测振,给出振动传感器的密度和弹性模量等。对振动传感器-安装座构件系统进行有限元网格划分,其振动分析边界条件与仅考虑安装座自身时的相同。计算求得振动传感器-安装座构件系统的前两阶固有频率分别为1 432 Hz、5 571 Hz,对比仅考虑安装座自身的频率分析结果,其前两阶固有频率分别下降了54%和43%。图4给出了带有振动传感器的安装座有限元模型及一阶振型,对比图3可看出,此时的一阶振动不再是安装振动传感器平台的振动,而表现为振动传感器的振动。

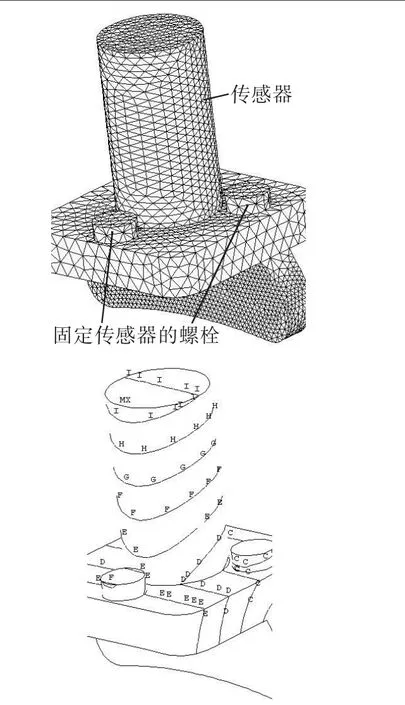

(3)考虑振动传感器、安装座和整流机匣后的振动分析

将振动传感器固定在安装座上,然后与选取的周向80°的一段整流机匣连接,组成一个振动传感器-安装座-整流机匣测试构件系统。对测试构件系统进行有限元网格划分,其振动分析的边界条件为:将振动传感器-安装座和选取的整流机匣配合处粘连,选取周向80°整流机匣周向断面上的节点约束法向位移,及机匣轴向无安装座连接面一侧的断面约束其轴向位移。计算求得振动传感器-安装座-整流机匣振动测试构件系统的前两阶固有频率分别为647 Hz、3 134 Hz,相对振动传感器-安装座构件系统的固有频率,其前两阶固有频率分别下降了55%和44%。图5给出了振动传感器-安装座-整流机匣振动测试构件系统的有限元模型及一阶振型,此时主要表现为振动传感器和安装座振动,与振动传感器-安装座构件系统的一阶振型相似。

图4 带有振动传感器的安装座有限元模型及一阶振型Fig.4 Finite element model of mounting housing with sensor and vibration modes of first-order frequency

3.2振动传感器质量及尺寸对振动测试构件系统频率的影响

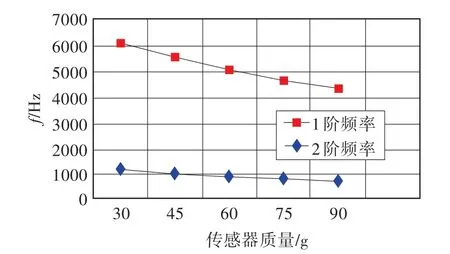

(1)振动传感器质量的影响

假设振动传感器直径和高度不变,振动传感器具有不同质量时对振动传感器-安装座-整流机匣振动测试构件系统固有频率的影响如图6所示。由图中可看出,当振动传感器质量增大时,其前两阶固有频率都表现出降低趋势。从具体的固有频率数值分析来看,振动传感器质量每增加15 g,其固有频率约下降8%~12%。

(2)振动传感器尺寸的影响

假设振动传感器的质量不变,研究其直径和高度存在变化时对振动传感器-安装座-整流机匣振动测试构件系统固有频率的影响。针对常用的两种振动传感器的尺寸进行对比,其一阶固有频率计算结果如表1所示。从表中可看出,振动传感器的尺寸对振动测试构件系统固有频率有较大影响。

3.3安装座和整流机匣尺寸变化对振动测试构件系统频率的影响

(1)安装座尺寸变化的影响

图5 振动测试构件系统的有限元模型及一阶振型Fig.5 Finite element model of vibration specimen and vibration modes of first-order frequency

图6 固有频率随振动传感器质量变化曲线Fig.6 Inherent frequency vs.weight of vibration sensor

表1 不同尺寸振动传感器引起的振动测试构件系统固有频率情况Table 1 Inherent frequency of vibration test system vs. vibration sensor of different sizes

针对图3所示的T型支座,分析了安装座平台厚度d变化对振动测试构件系统频率的影响。计算选取了除d有变化外、其它各处皆不变的振动传感器(传感器2)-安装座-整流机匣振动测试构件系统。计算得到的固有频率及对比情况见表2。从表中看出,安装座平台厚度变化,对振动传感器-安装座-整流机匣振动测试构件系统的频率有较大影响,主要原因是其改变了测试系统的高度。

表2 安装座厚度变化对振动测试构件系统频率的影响Table 2 Various thicknessdVS.inherent frequency

(2)整流机匣尺寸变化的影响

采用相同的振动传感器(传感器2)及安装座(d= 8 mm),选取不同周向角度整流机匣对振动测试构件系统频率进行分析。当整流机匣周向角度为80°时,求得振动测试构件系统的前两阶固有频率分别为647 Hz和3 134 Hz;当整流机匣周向角度为60°时,其前两阶固有频率分别为740 Hz和3 894 Hz,变化幅度分别为14%和24%。

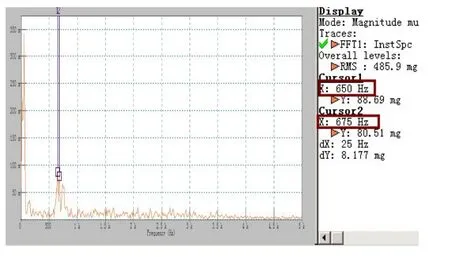

3.4试验测试结果及对比分析

在发动机装配条件下,进行了振动传感器-安装座-整流机匣振动测试构件系统的固有频率测试。测试方法为敲击法,用榔头轻敲振动测试构件系统,利用数据采集系统对振动信号进行频谱分析。图7给出了振动传感器(传感器2)-安装座(d=8 mm)-整流机匣振动测试构件系统的固有频率频谱分析图,由图中可看出,该振动测试构件系统的固有频率为650 Hz。与前面的计算对比分析可知,在整流机匣周向角度为80°,安装座平台厚度为8 mm,且全面考虑振动传感器、安装座和整流机匣等边界后,振动测试构件系统的固有频率为647 Hz,与试验测试的频率值非常接近。

初期的发动机试验,在工作转速换算频率为650 Hz附近时,振动监测值最大达到70g,严重影响发动机试验;将安装座平台厚度修改为5 mm后,发动机振动监测值降低到15g以下。这也可以看出,设计的振动传感器-安装座-整流机匣振动测试构件系统的固有频率与发动机工作时的转频接近时,振动监测值非常大,且主要表现为振动测试构件系统的固有频率,不能为发动机振动测试信号分析提供有利的数据。因而在设计安装座时,应尽可能考虑振动传感器和机匣的影响,设计出避开发动机工作转频范围内的振动传感器安装座,可为发动机振动监测提供可靠的振动分析信号,避免误判。

图7 振动测试构件系统的固有频率频谱分析图Fig.7 Frequency spectra analysis of inherent frequency of vibration specimen

4 结论

(1)在进行安装座设计时,不能只考虑安装座自身的结构,应充分考虑振动传感器和机匣的影响。

(2)本文提出的分析思路和方法,可准确分析出振动传感器-安装座-整流机匣振动测试构件系统的固有频率,确保发动机试验时能有效避开构件系统固有频率的影响。

[1]张宝诚,陈本柱,盛元生.航空发动机试验技术[M].北京:航空工业出版社,1989.

[2]马建仓,刘小龙.航空发动机转子振动信号的早期故障分析[J].计算机测量与控制,2010,18(2):276—179.

[3]张元周.压电式振动传感器在航空发动机整机振动测试中性能评价[J].航空发动机,1994,(2):35—40.

[4]张宬,艾延廷,刘秀芳.基于经验模式分解法的航空发动机振动传感器故障诊断技术研究[J].沈阳航空工业学院学报,2008,25(4):5—8.

[5]曲波,肖圣兵,吕建平.工业常用传感器选型指南[M].北京:清华大学出版社,2002.

[6]Kammer D C,Tinker M L.Optimal Placement of Triaxial Accelerometers for Modal Vibration Tests[J].Mechanical Systems and Signal Processing,2004,(18):29—41.

[7]张连振,黄侨,王潮海.基于多目标遗传算法的传感器优化布点研究[J].工程力学,2007,24(4):168—172.

[8]诸德超,刑誉峰.工程振动基础[M].北京:北京航空航天大学出版社,2004.

[9]Rao S S.机械振动[M].李欣业,张明路,译.4版.北京:清华大学出版社,2009.

Numerical Analysis Method for Vibration Sensor Mounting Housing of an Aero-Engine

WU Chang-bo1,2,GOU Fa-xian2,CUI Hai-tao1

(1.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.China Gas Turbine Establishment,Chengdu 610500,China)

Based on the inherent frequency of vibration monitor system consisting of sensor,mounting hous⁃ing and casing,analyses were presented from different boundary,structure sizes and mass.Comparison of effect results has been made to determine the numerical analysis method of vibration sensor mounting house.Using coin-tap method,test and response analysis of the inherent frequency for vibration monitor system have been carried out.The analytic method has been verified to be effective.

aero-engine;vibration test;vibration sensor mounting housing;casing;inherent frequency;response analysis

V231.92

A

1672-2620(2013)03-0034-04

2012-11-30;

2013-01-29

吴长波(1974-),男,山东莱阳人,研究员,博士研究生,主要从事航空发动机强度设计。