旋转扭带管内传热与阻力性能的数值模拟

2013-07-04李凯张林华崔永章曲云霞朱艳艳

李凯,张林华 ,,崔永章,曲云霞,朱艳艳

(1.山东建筑大学 热能工程学院,山东 济南 250101;2.山东建筑大学 可再生能源建筑利用技术省部共建教育部重点实验室,山东 济南 250101;3.山东建筑大学 山东省建筑节能技术重点实验室,山东 济南 250101)

0 引言

生物质能作为可再生的清洁能源,具有储量丰富、点火容易、CO2零排放等优点[1],开发利用前景广阔[2]。据统计,我国每年的农作物秸秆产量达到6 亿t[3]。在化石能源日渐枯竭、大气污染日益加剧的21 世纪,各国都在积极开发燃用生物质燃料的燃烧设备。与煤相比,生物质燃料具有以下特点:碱金属、氯元素含量高,碱金属在高温下易与二氧化硅形成低熔点晶体,燃烧后容易沉积在热表面形成积灰,其热导率为碳钢的数十分之一[4],从而增大了热阻,降低了锅炉效率[5]。生物质燃烧时的灰沉积具有表面光滑和结构紧密的特点,其粘度和强度都比较高,这意味着换热表面的沉积难以去除。

对于易结垢的换热表面,自转清洗螺旋扭带具有在线自动清洗污垢和强化传热的双重功效[6],在换热器设备中被广泛应用。许多学者对换热管内置扭带的传热及流动特性进行了实验和数值模拟研究,张琳等提出扭带传热强化的机理有:①当量直径减少效应强化;②近管壁区域流速加大效应强化;③螺旋线流动流速加大效应强化;④二次流流速增大效应强化[7]。向寓华等试验研究了换热介质为饱和溶液和水时自转螺旋扭带管的换热,结果表明自转螺旋扭带具有很好的防垢和强化换热的效果[8]。Date 等用数学分析的方法研究了层流稳态下扭带管中粘性流体的换热过程[9]。Date 等还利用数值方法模拟了圆管内插入静止扭带的三维流动和换热[10]。目前,对外源驱动旋转的扭带管内烟气换热的研究比较少。由于烟气的密度比较小,且在换热管内的流动速度较低,故流动时的动量不足以驱动扭带自旋。文章提出一种利用外源驱动旋转的扭带,扭带在电机带动下绕旋转轴旋转。一方面,扭带作为内插扰流物,增强了换热;另一方面,旋转的扭带不断刮擦换热面的积灰,使积灰层维持在一定厚度,避免过厚的积灰影响热量的交换。

1 物理模型

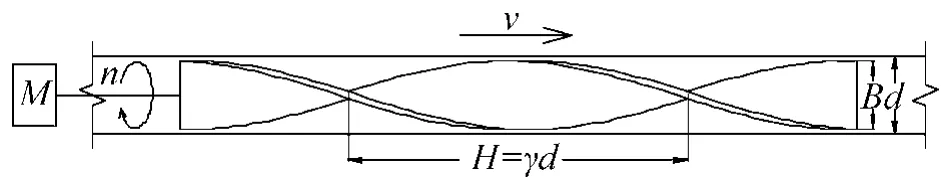

螺旋扭带管结构如图1 所示,扭带在电机M 带动下以转速n 绕旋转轴旋转,烟气流动方向如图1所示。扭带厚度δ = 2 mm、宽度B = 38 mm、总长L= 400 mm、圆管内径d = 40 mm、节距为H、且扭曲比γ = H/d。

图1 螺旋扭带管结构

2 数学模型及数值方法

选择管内烟气为研究对象,为了简化计算,对模型做如下假设:

(1)内置扭带为绝热表面,忽略沿流向导热;

(2)忽略入口处旋转轴对流动的影响;

(3)忽略烟气组分变化;

(4)忽略烟气辐射换热和自然对流换热。

2.1 控制方程

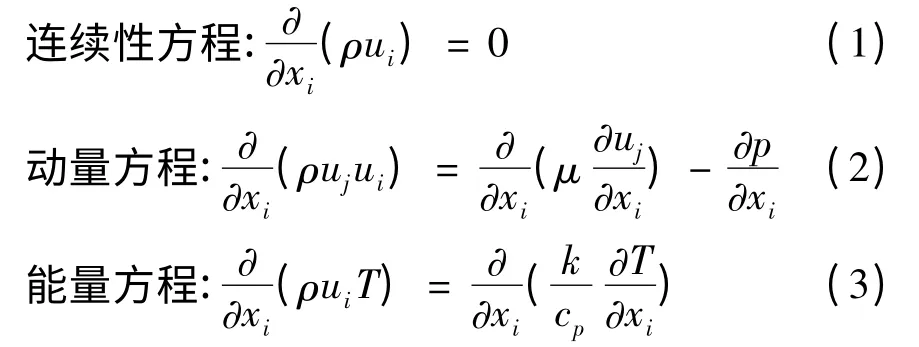

根据流体的物理模型,不可压缩流体稳态流动的控制方程为:

式中:ui、uj(i,j = 1~3)为速度矢量沿x,y,z 坐标方向的分量,m/s;T 为流体的温度,K;p 为压力降,Pa;为流体的导热系数,W/(m·K);cp为流体的定压比热容,J/(kg·K);μ 为流体的动力粘度,Pa·s;ρ 为流体的密度,kg/m3。

2.2 湍流模型及求解

由于流体在扭带管内运动时受到扭带壁面作用,其湍流及粘度系数都是各向异性的,因而选择能很好预测瞬变流和旋转流动的RNG k-ε 模型并选择增强的壁面函数。

为了降低进出口对模拟结果的影响,分别增加进、出口导程100 mm。在管内壁和扭带表面分别设置边界层,入口和出口导程划分六面体结构网格,其它计算区域划分四面体网格,划分的网格数约为200 万个。压力与速度耦合采用SIMPLE 方法,压力、动量和能量项均采用二阶迎风差分格式。

2.3 边界条件

由于扭带旋转时,流体区域沿旋转轴运动,故选用运动参考坐标系(Moving Reference Frame),旋转轴起点坐标为(0,0,0),终点坐标为(0,0,1)。流体区域分别设定不同的角速度,实现扭带转速的变化。

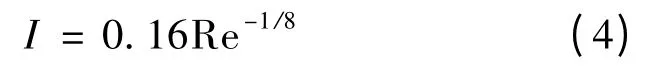

(1)入口条件。采用速度入口条件,湍流参数定义方法选择湍流强度及水力直径定义。水力直径取圆管内径d。湍流强度I 由下式计算得到:

式中,Re 为流动的雷诺数。

(2)出口条件。采用压力出口条件,出口湍流定义方法由湍流强度及水力直径定义。

(3)壁面条件。圆管壁面采用无滑移的固定壁面,壁面定壁温。扭带壁面设定为无滑移的运动壁面,相对于流体区域的旋转角速度为0 rad/s。

3 数值模拟结果分析

3.1 转速对传热及阻力性能的影响

图2 直径方向轴向速度分布

3.1.1 速度场分布

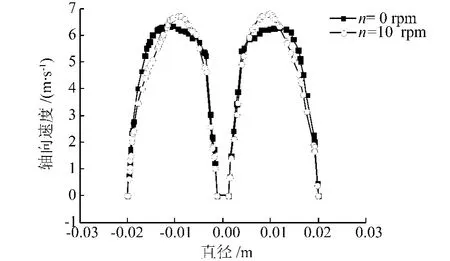

静止及旋转扭带管在z = 0.2 m 高度截面直径方向轴向速度的分布如图2 所示。由图2 可知,旋转扭带管内的流体的轴向速度大于静止扭带管内的流体轴向速度,可见扭带旋转提高了流体的轴向速度,较高的轴向速度使边界层减薄,增强了换热。

静止及旋转扭带管在z = 0.2 m 高度截面直径方向切向速度的分布如图3 所示。由图3 可知,旋转扭带管内流体的切向速度高于静止扭带管内流体的切向速度,较大的切向速度使流体高速冲刷管壁,从而增强换热。

3.1.2 温度场分布

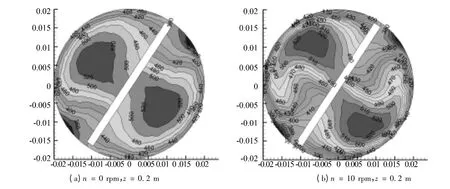

静止及旋转扭带管在z = 0.2 m 高度截面的温度场分布如图4 所示。扭带管内温度场呈对称分布,旋转扭带管截面的温度梯度较大。静止扭带管的截面平均温度为469 K,旋转扭带管的截面平均温度为453 K。旋转扭带降低了管内流体的截面平均温度。

图3 直径方向切向速度分布

图4 不同转速时截面温度场分布

3.1.3 平均表面传热系数及压力降

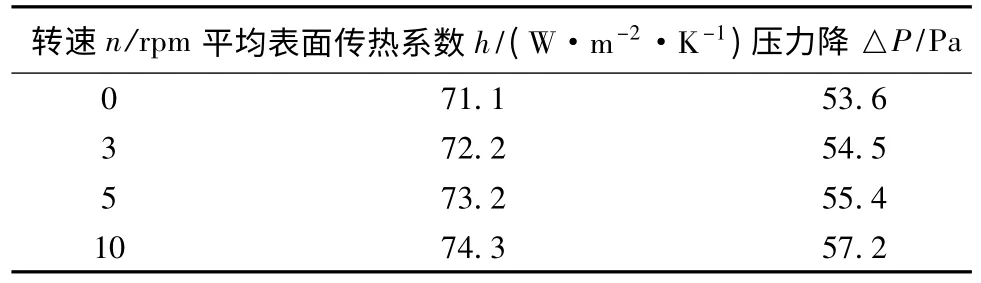

不同转速时,平均表面传热系数及压力降的对比如表1 所示。

表1 不同转速时平均表面传热系数及压力降

由表1 可以看出,扭带转速在0~10 rpm 时,随着转速的增加,表面传热系数也在增加。静止扭带的表面传热系数为71.1 W/(m2·K),转速为3、5、10 rpm 时的表面传热系数分别比静止扭带管增加1.6%、3.3%、4.6%。但是,扭带旋转也会使压力降增加,静止扭带管的压力降为53.6 Pa,转速为3 rpm、5 rpm、10 rpm 时的压力降分别比静止扭带管增加1.7%、3.4%、5%。

3.2 扭曲比对传热及阻力性能的影响

3.2.1 温度场分布

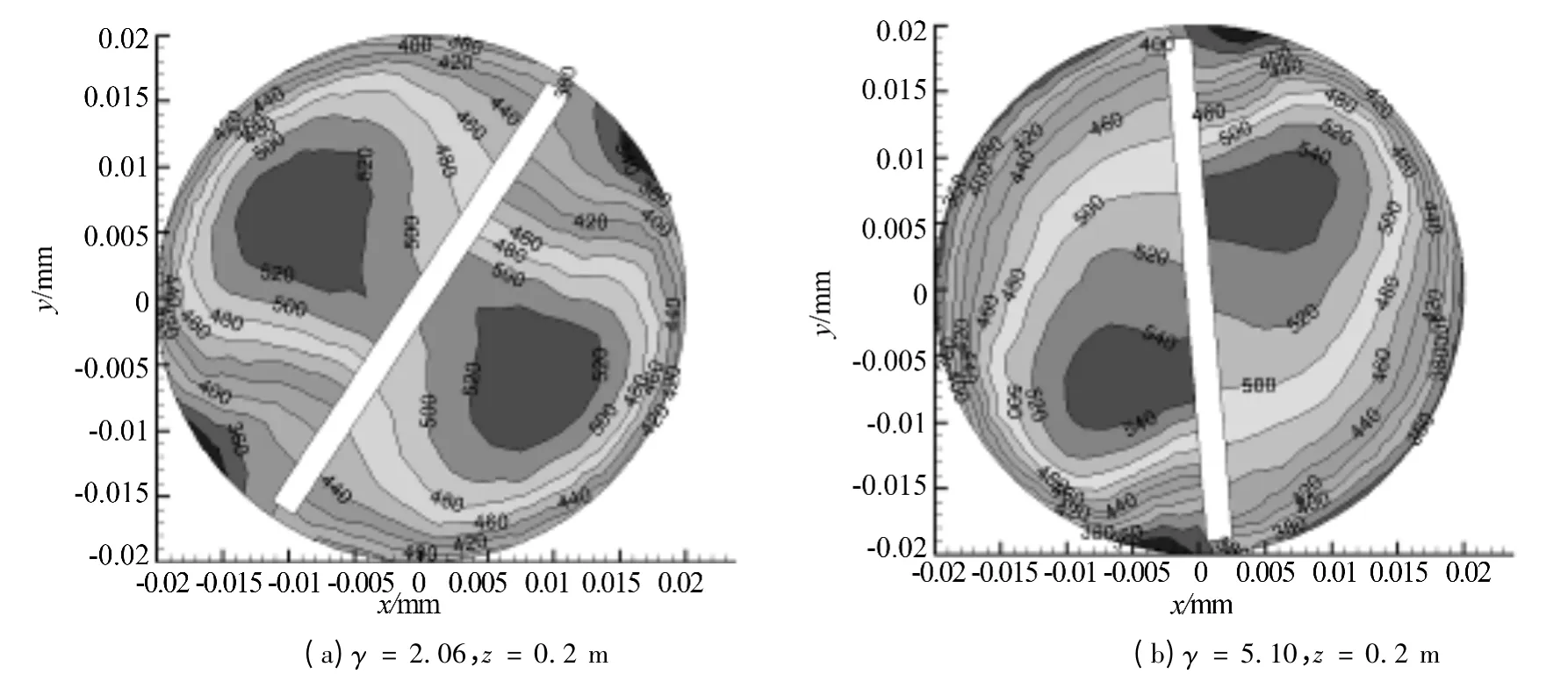

不同扭曲比的扭带z = 0.2m 高度截面上的温度场分布如图5 所示。扭曲比为2.06 的扭带截面最高温度为520 K,平均温度为469 K;扭曲比为5.1 的扭带截面最高温度为540 K,平均温度为475 K。由此可见,扭曲比越小,截面的最高温度和平均温度越低。

图5 不同扭曲比时截面温度场分布

3.2.2 平均表面传热系数及压力降

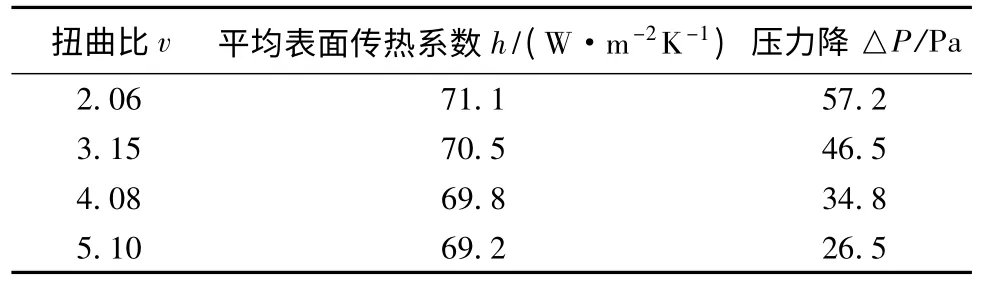

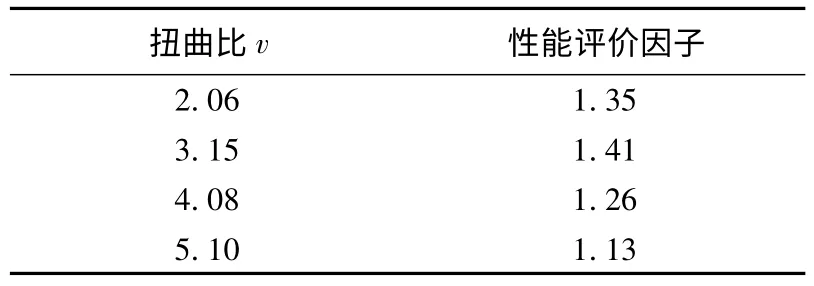

不同扭曲比时,平均表面传热系数及压力降的对比如表2 所示:

表2 不同扭曲比时平均表面传热系数及压力降

由表2 可知,扭曲比在2.06~5.10 的扭带,扭曲比越大,表面传热系数越小。扭曲比为5.10 的扭带的表面传热系数为69.2 W/(m2·K),扭曲比为4.08、3.15、2.06 的扭带的表面传热系数分别比扭曲比5.10的扭带管增加0.9%、1.9%、2.7%。扭曲比越大,压力降越小,扭曲比为5.10 的扭带管压力降为26.5 Pa,扭曲比为4.08、3.15、2.06 的扭带的压力降分别比静止扭带管增加33.3%、78.2%、115.8%。

3.2.3 综合性能评价

由上述分析可知,降低扭曲比能够起到强化传热的作用,但也带来了较高的压力降,从而增加了能量损失。采用性能评价因子η 作为强化传热性能评价准则,对不同扭曲比的扭带管的评价因子进行比较,选择最佳的扭曲比。

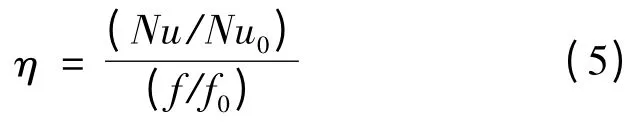

性能评价因子η 由式(5)定义

式中:传热系数为

式中:Q 为传热量,W;A 为传热面积,m2;d 为水力直径,m。

流体的的对数平均温差ΔTm由下式定义:

式中:Tin为烟气入口温度,K;Tout为烟气出口温度,K;Tw为圆管壁面温度,K。

式中:Δp 为总压降,Pa;L 为管长,m;ρ 为流体密度,kg/m;u 为流体速度,m/s。

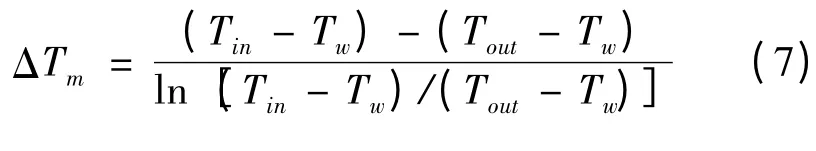

表3 为不同扭曲比的扭带管强化传热性能评价因子的对比,由表3 可知,扭曲比在2.06~5.10 的扭带,性能评价因子η 均大于1,可见插入扭带后可以得到很好的综合性能的提升。扭曲比为3.15 的扭带管,性能评价因子最高,η = 1.41。

表3 不同扭曲比时的性能评价因子

4 结论

采用RNG k-ε 模型,对外源驱动旋转的扭带管进行三维流动传热数值模拟,得出不同转速及不同扭曲比时扭带管内流体的传热及阻力特性。

(1)扭带使换热管内截面的温度场呈对称分布,旋转扭带提高了管内流体的轴向速度和切向速度。

(2)与静止扭带相比,转速为3、5、10 rpm 的旋转扭带提高了换热管的平均表面传热系数,但也带来了较大的阻力损失;转速越高,平均表面系数越大,阻力损失也越大。

(3)扭曲比在2.06~5.10 之间的扭带,扭曲比越小,换热管的平均表面系数越大,压力降也越大。

(4)对于扭曲比在2.06~5.10 的扭带管,综合性能评价因子在1.13~1.41 之间,表明插入旋转扭带可以得到很好的强化传热效果,扭曲比为3.15 的扭带性能评价因子最高。

[1]胡爱娟,刘杨,袁清泉,等.基于RBF 神经网络生物质半焦产量的预测[J].山东建筑大学学报,2012,27(2):238-241.

[2]田宜水,孟海波.农作物秸秆开发利用技术[M].北京:化学工业出版社,2007.

[3]崔永章,李晓,任敏娜,等.空气量对秸秆颗粒燃料燃烧影响的试验研究[J].山东建筑大学学报,2012,27(2):167-171.

[4]杨善让,徐志明,孙灵芳.换热器设备污垢与对策[M].北京:科学出版社,2004.

[5]龙兵,刘志强,赵腾磊.钾对生物质燃烧过程积灰的影响[J].应用能源技术,2011(6):34-39.

[6]俞秀民,俞天兰,叶施仁,等.列管式水冷设备塑料扭带自动清洗防垢技术[J].湘潭大学自然科学学报,1998,43(3):120-123.

[7]张琳,钱红卫,俞秀民,等.内置旋转扭带换热管的传热强化机理[J].机械工程学报,2007,43(1):139-143.

[8]张琳,钱红卫,宣益民,等.换热器内自转螺旋扭带除盐防垢研究[J].石油机械,2008,36 (12):1-3.

[9]Date A.W.,Singham J.R..Numerical prediction of friction and heat transfer characteristics of fully developed laminar flow in tubes containing twisted tapes[J].Journal of Heat Transfer,1972,17:72.

[10]Date A.W.,Saha S.K..Numerical prediction of laminar flow and heat transfer characteristics in a tube fitted with regularly spaced twisted-tape elements[J].International Journal of Heat and Fluid Flow,1990,11:346-354.