枪械产品活塞类零件热处理工艺

2013-07-03雷敬,彭欣,饶勇

雷 敬,彭 欣,饶 勇

(1.重庆军代局 驻296 厂军代室,重庆 400054;2.重庆建设工业(集团)有限责任公司,重庆 400054)

1 概述

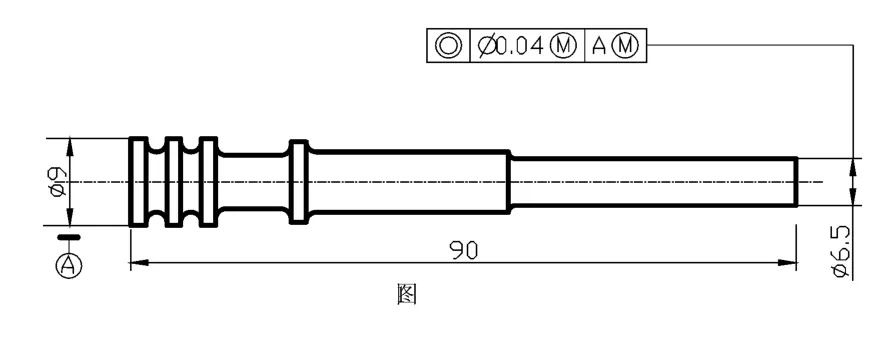

活塞是5. 8 系列轻武器上的核心零件(图1),材料30CrMnMoTiA 钢,重约36. 8 g,变形量要求同轴度≤0. 04 mm,热处理硬度45HRC ~51HRC 。长期以来受热处理淬火变形影响,零件加工工艺流程长,制造成本较高。随着5.8系列产品的批量生产,必须提高活塞热处理质量的稳定性,为此我们对活塞进行了立项攻关。经对零件结构要求分析发现,减少热处理变形量、控制零件硬度均匀性是简化工艺流程,提高活塞加工质量、降低制造成本的关键。

2 活塞工艺流程现状及出现的问题

活塞原工艺流程:下料→机加工→P80 底装料炉整体加热→油淬火→回火→校正→机加工→精磨外圆→镀铬→预氧化→黑色磷化。

图1 活塞零件图

活塞进入热处理厂后,通过如图2 所示的热处理工艺进行处理。

经P80 底装料炉油淬火后,存在以下3 个问题:活塞杆部变形超差,不合格活塞只能通过校正尽量挽救;头部尺寸硬度偏高,机加困难,另在精磨外圆时,精磨机磨损严重,磨后尺寸精度也低,影响成枪使用寿命;热处理淬火变形造成工艺流程长,制造成本较高。

图2 活塞原热处理工艺

3 淬火变形原因分析

3.1 热处理变形原因分析

3.1.1 热应力造成的变形趋势

由于淬火入油时温度较高,工件在冷却时,表层比心部冷却快些,在截面上存在一定的温差,由于温度较低的表面将首先收缩,而温度较高的心部此时尚未收缩,或收缩较少,因此表面的收缩就要受到心部的牵引,从而产生了内应力。这样表层受拉应力,心部受压应力,心部在压应力作用下就会在轴向产生塑性压缩,使截面直径变粗,继续冷却,心部还要继续冷缩,这时整个圆柱体的高度进一步变小,直到心部冷到室温为止,最后再热应力作用下,就会变成腰鼓形状。

3.1.2 组织应力变形趋势

经奥氏体化得钢件在淬火冷却时,由于表层冷却较快,其温度先降到Ms 点,并发生马氏体转变,而马氏体的比容比奥氏体大,故表层产生膨胀;但温度较高的心部此时尚未发生转变,这样表层的膨胀就会受到心部的牵制,其结果也会在工件中产生内应力。组织应力造成的变形趋向恰好与热应力相反。它表现为工件沿最大尺寸方向伸长,沿最小尺寸方向收缩,力图使工件棱角突出,平面内凹,其外形就像一个承受外压的真空容器一样。

3.1.3 比容差效应造成的变形趋势

有组织转变引起的比容变化,一般总是使工件的体积在各个方向上做均匀的胀大或缩小。如果热处理后组织中马氏体量越多,或者马氏体中碳含量越高,则其体积胀大就越多;而如果残余奥氏体量越多,则体积胀大就越少因此热处理时可以通过控制马氏体与参与奥氏体的相对量来控制其体积变化。如果控制得当,则可使体积既不胀大,也不缩小。

由热处理工艺和热处理内应力造成变形趋势综合分析可见,淬火加热入油温度高,使热应力增大,由于淬透性增加,也使组织应力增大,故将导致变形增大。油冷却速度较大,使淬火内应力变大,淬火变形也增大。

3.2 活塞环槽部位淬火硬度偏高原因分析

该零件采用的材料(30CrMnMoTiA)合金含量比较高,淬透性较强,在880℃左右,合金元素充分融入奥氏体中,再加上采用淬火油冷却,零件金相组织基本全部由奥氏体转变成了马氏体组织,而马氏体组织硬度较高,淬火后硬度为47-51HRC,硬度偏高,造成机械加工困难,刀具成本居高不下。

3.3 工艺流程长原因分析

如果解决了热处理淬火变形和硬度偏高的问题,该零件的加工工艺流程就可以缩短如下。

活塞改进工艺流程:

下料→机加工→P80 底装料炉整体加热→等温淬火→回火→精磨环槽外圆→镀铬→预氧化→黑色磷化。

4 采取措施及效果验证

经攻关小组研究从以下2 个方面来减少热处理淬火变形。并优化了热处理工艺如图3,具体分析如下。

4.1 马氏体等温淬火控制淬火变形

马氏体等温淬火是将加热好的工件置于温度稍低于Ms的淬火介质中保持一定时间,使钢发生部分的马氏体转变,然后取出空冷。由于其淬火介质的温度比分级淬火的介质温度低,可增大工件的冷却速度,使之不易发生珠光体型转变;由此,由于形成的部分马氏体组织在随后的保温过程中转变为回火马氏体,使产生的组织应力减小,同时在等温过程中,使工件各部分的温度基本趋于一致,且随后空冷时,冷却缓慢,继续形成的马氏体量又不多,其所引起的组织应力也不会很大,故变形倾向较小。

图3 活塞优化后热处理工艺

4.2 降温淬火(预冷淬火)控制淬火变形

降温淬火是将工件加热至完全奥氏体化后,使工件随炉降温,温度降到临界淬火温度以上20 ~30℃,再置于淬火介质中进行冷却。预冷可以减小工件在随后快冷时各处(薄处与厚处,火表面与心部)之间的温度差,从而降低淬火变形的倾向。

对工艺优化后处理的活塞变形量、硬度和金相组织与原工艺处理后对比,如表1 所示。

采用4%硝酸酒精腐蚀后,可以观察到2 种工艺热处理后金相组织的差异,如图4、图5 所示。

表1 30CrMnMoTiA 钢活塞经不同工艺方法处理后的变形量、组织和硬度对比

图4 原工艺热处理金相组织500 ×

图5 新工艺热处理金相组织500 ×

由对比可见,活塞采用优化的热处理工艺后,硬度偏产品要求下限,便于加工,同时淬火后的回火温度还是采用低温回火,不至于产生第一类回火脆性。淬火后的变形量及活塞环槽和杆部同轴度满足技术要求,不需要进行校正,可以缩短工艺流程。现在工艺流程已经更改:下料→机加工→P80 底装料炉整体加热→等温淬火→回火→精磨环槽外圆→镀铬→预氧化→黑色磷化。活塞采用优化后工艺流程已经批量加工了上万件,质量稳定。

5 结束语

通过工艺改进,不仅满足产品硬度要求,同时零件热处理变形有效地得到控制,后续无需再对活塞杆部进行机械加工,减少工序。另外使零件硬度控制在中下限,有利于加工,同时回火温度也不在30CrMnMoTiA 材料第一类回火脆性范围内。彻底解决了问题,缩短了生产周期,降低了制造成本。

[1]胡光立,谢希文.钢的热处理[M].2 版.西安:西北工业大学出版社,2004.

[2]徐祖耀. 马氏体相变与马氏体[M]. 北京: 科学出版社,1980.

[3]上海交通大学. 金相分析[M]. 北京: 国防工业出版社,1980.

[4]云旭.钢的等温处理[M].北京:机械工业出版社,1981.

[5]董小虹,王桂茂. 国产底装料立式多用炉试验研究[C]//第四届中国热处理活动周暨第九届江苏热处理年会论文集,2005.