硬度测量无损检测新技术的研究与发展

2013-06-30张玉华孙慧贤李建增

张玉华 孙慧贤 李建增

(军械工程学院电气工程系,石家庄050003)

硬度测量无损检测新技术的研究与发展

张玉华 孙慧贤 李建增

(军械工程学院电气工程系,石家庄050003)

介绍了目前硬度测量中无损检测新技术的检测原理及特点,对该领域国内外研究的最新进展进行了总结,分析了具有代表性的研究成果并对今后硬度测量技术的发展趋势进行了预测。

硬度;无损检测;涡流检测;磁导率;矫顽力;超声检测

0 引言

在零部件的制造和使用过程中,硬度是衡量机械性能的一项关键指标[1],它代表固体材料表面抵抗弹性变形、塑性变形或断裂的能力。因此,硬度测量试验在工业生产中具有极其重要的作用。传统的硬度测量方法主要有静态和动态试验法两种,但这些机械式检测方法具有一定的局限性,如试验周期较长,且给被测工件表面造成不同程度的破坏。因此对某些制作工艺复杂、加工成本高的零部件,上述硬度测量方法已满足不了无损、快速检测的新要求。从20世纪80年代后,国外将材料的力学性能和其物理性能联系起来,开始研究基于电、磁、声学原理的零部件硬度无损检测技术。本文对这些新方法的检测原理及特点进行介绍,研究分析了目前国内外研究现状及其代表性的技术成果,并就其中的某些问题阐述了作者的观点,最后指出无损检测技术在硬度测量方面的发展趋势。

1 电磁检测法

由材料学可知,材料的金相结构、组织成分、热处理工艺同时影响零部件的机械和物理性能。理论与实验证明,硬度与金属材料的导电率、磁导率、矫顽力等参数存在紧密联系[2-3],因此,通过测量这些参数可得到零部件的硬度值。于是基于这一特征发展起来的硬度电磁检测法,又具体分为以下四种。

1.1 涡流法

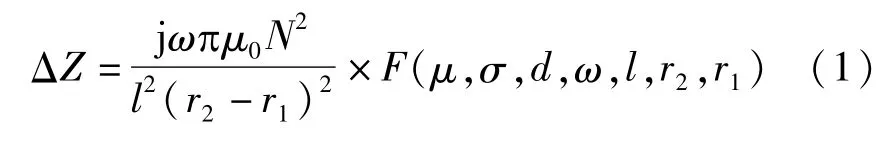

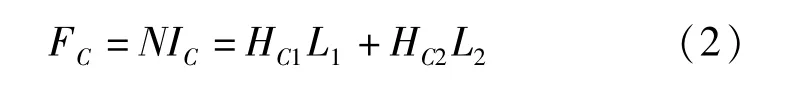

如图1所示,当一空芯线圈通以正弦激励电流后,线圈内会产生一轴向的主磁场。将线圈放置到被测试件表面,由电磁感应原理可知,试件中会感应出涡流,涡流产生的次级磁场和主磁场之间的交互作用形成了线圈和试件的电磁耦合,最终体现为线圈阻抗的改变,它可表示为[4]:

式中:ω为激励角频率;l为线圈的提离;r2为线圈外径;r1为线圈内径;N为线圈匝数;d为试件厚度;σ为试件电导率;μ为试件磁导率;μ0为空气磁导率。

图1 涡流检测原理

由式(1)可以发现,当线圈参数、激励频率及被测试件的尺寸均为定值时,阻抗只与试件材料属性有关。因此,通过测量线圈阻抗的变化量,便可实现硬度的检测。

国内对硬度测量新技术的研究起步较晚,始于20世纪90年代,侧重于试验性研究。如万国庆等人研制了基于电导率测试的低频WJF-38型金属材质分选仪,用于区分过时效件和前时效件[5]。萨殊利等人用涡流法检测淬火钢轨踏面硬度,并对探头的提离效应进行了分析[6]。吴步宁讨论了当前钢材硬度涡流无损检测面临的两个难点,提出使用Fourier系数的均方差构成决策图,并用多频涡流法,对钢材硬度进行分类检测[7]。文献[8]用金属材料分选仪检测焊接钢质药筒的筒底硬度,指出传统硬度计的结果只是工件表面某点的硬度值,而涡流法的结果则是对工件表面综合硬度的评估。

国外研究侧重于理论,Zergoug M等研究了线圈阻抗与机械性能之间的关系,指出基于材料电和磁特性的涡流检测方法可实现对硬度的检测[9]。Mercier D等研究钢脱碳深度与涡流信号之间的特征,指出信号的不同谐波分量与材料机械性能之间的联系[10]。Uchimoto T等人研究球墨铸铁的珠光体含量与涡流信号之间的函数关系,指出工件的维氏硬度可通过涡流法进行预测[11]。Burzic D等将涡流检测与其它两种磁测量方法结合用于检测弹簧钢退碳之后的硬度值,其结果与传统有损检测的结果相吻合[12]。此外,硬度的涡流检测技术也开始由单频检测向多频多参数、脉冲涡流检测方式发展[13],以提高检测效率及检测结果的可靠性。

1.2 矫顽力法

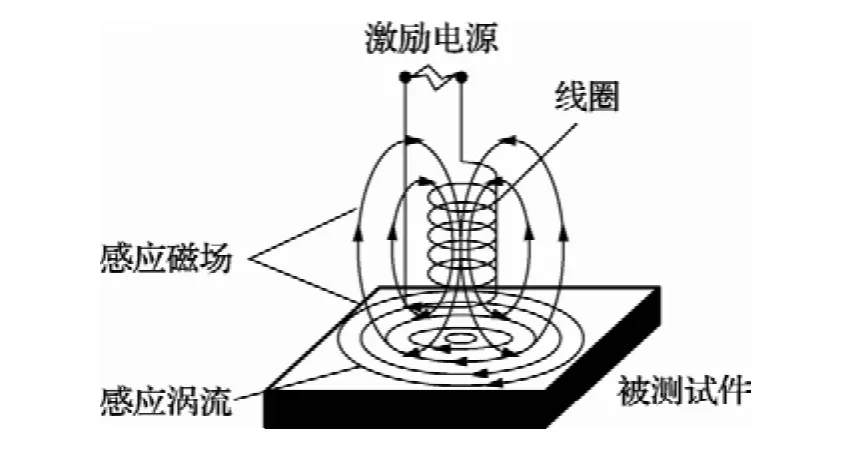

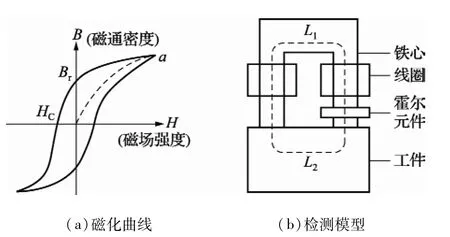

矫顽力法只能用于铁磁性材料。由铁磁学理论可知,铁磁性材料的磁通密度B随磁场强度H呈非线性变化,两者之间的关系可用磁化曲线表示,如图2(a)。由于磁滞效应,当H为零时,B并不回到原点,而是存在一个剩磁Br。为了去除剩磁,必须加一反向磁场,此时的磁场强度则称为矫顽力HC。图2(b)是矫顽力法的硬度检测模型,线圈先通直流电使工件饱和磁化,磁化电流消失后,在工件和探头铁心组成的闭合回路中产生剩磁。再向探头线圈通反向电流,使磁路中的剩磁逐渐减少,测量使磁感应强度Br=0的反向电流值。由安培环路定理,可得:

式中:FC为总磁势;N为探头匝数;IC为反向电流强度;HC1为探头材料矫顽力;L1为探头磁路长;HC2为待测工件矫顽力;L2为待测工件磁路长。

对测量装置来讲,HC1、L1、L2和N是常数,则反向电流IC与待测工件矫顽力成线性关系。再根据矫顽力和硬度的函数关系,即可测量工件硬度值。

图2 矫顽力法的检测原理

贾健明等人基于硬度和矫顽力之间的直线关系,测量碳钢经热处理后的淬硬层深度[14]。文献[15]研究表明对于无表面硬化层的工件,反向电流与矫顽力成线性关系,但在实际检测中磁铁与试件之间的空气隙会影响反向电流值的检测。Ryu K S在研究1Cr-1Mo-0.25V钢的等温热处理时间对其磁特性的影响时,指出磁导率与机械硬度成反比变化,而矫顽力则与之呈正比变化,测量这两个量实现对材料机械性能的评估[3]。Bida G V等人对TIIXH-50和60铸铁建立了硬度与矫顽力磁力计显示结果之间的数学方程[16];Makarov A V等分析涡流法和矫顽力法对U8钢和轨钢的耐磨性进行检测的可行性,指出综合采用上述两种方法可提高可靠性[17]。

1.3 磁导率法

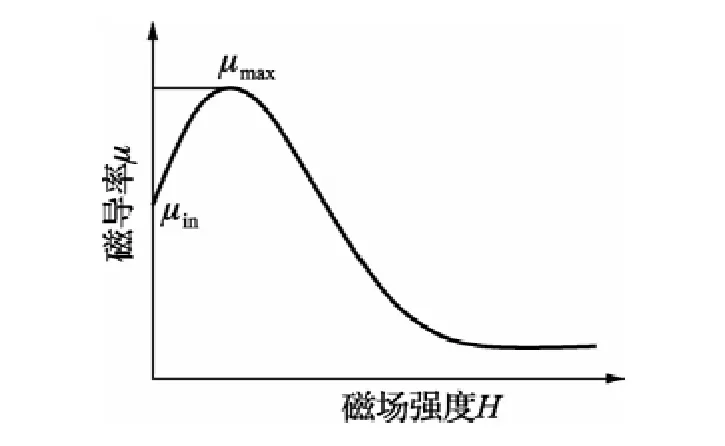

图3为铁磁性材料磁导率随外加磁场H的变化曲线,其中μin为初始磁导率。在硬度检测中,目前应用最广泛的是交流磁导率法,它又分为中强度磁场下的磁导率法和弱磁场下的初始磁导率法,前者工件的磁化区域多处于巴克豪森跃迁区,对供电电源要求高。初始磁导率法避免了上述缺陷。初始磁导率是在磁畴壁的可逆区域磁化的磁导率,磁化场强的范围为0.1~8×103A/m。

图3 铁磁性材料的磁导率曲线

目前国内外均侧重于硬度和磁导率之间的函数关系研究,如万国庆等人基于初始磁导率研制了WGF-I型分选仪对40Cr、45和65Mn等钢热处理后的硬度进行测试,认为调整激励频率和电流,可改善硬度值与数显值之间的“N”型关系,使之线性单值关系[18]。Ryu K S等人在研究1Cr-1Mo-0.25V钢的等温热处理时间对其磁特性的影响时,指出磁导率与机械硬度成反比变化[3]。Kikuchi H等人研究磁检测法对核能源设施中压力容器实现监测的有效性时,认为微弱交流场激励情况下,初始磁导率可作为铁磁性材料无损评估的有效参数[19]。肖春燕等人研究了初始磁导率与阻抗值的关系,并结合试验数据建立了淬火钢轨硬度模型[20]。Gotoh Y J等人指出硬化钢的硬度增加,其磁导率下降,利用基于差分磁特征的电磁法可实现表面硬度评估,并分析了磁导率和电导率的不均匀性对检测结果的影响[21]。由于磁导率检测仍是基于电磁感应原理,因此与涡流法有相通之处。

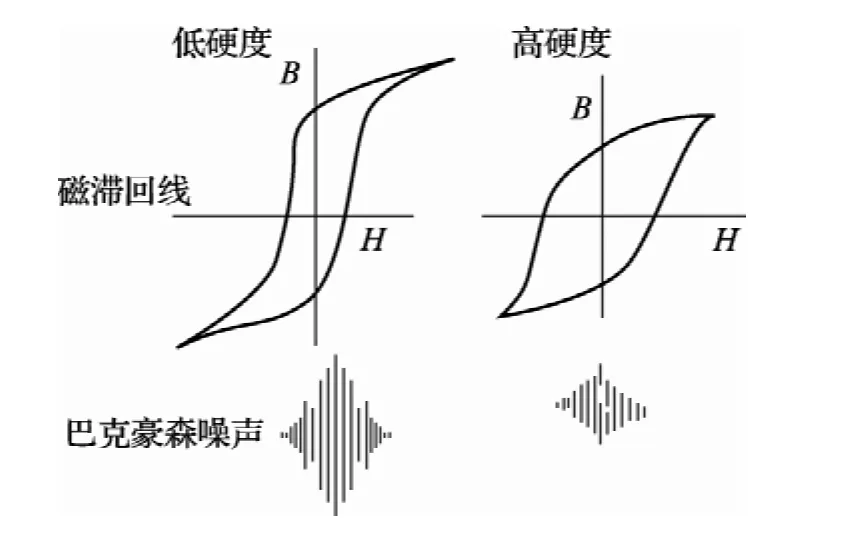

2 巴克豪森噪声法

当铁磁材料处于外加交变磁场作用时,畴壁突发性不可逆运动将产生巴克豪森噪声,该噪声的大小对材料微观组织具有明显的依赖效应,可用于各种热处理过程引起硬度的变化,其基本关系表现为:高硬度的材料有较胖的磁滞回线及低的巴克豪森噪声信号。当这些材料经过过度回火时导致硬度降低,则磁滞回线变得瘦而高,此时,巴克豪森噪声也随之增强[1]。

图4 材料硬度与巴克豪森噪声的关系

基于这一原理,人们开始研究利用巴氏噪声检测硬度的新方法。文献[22]采用巴克豪森检测装置和洛氏硬度计对同一钢试样进行检测,建立了巴克豪森噪声综合参数γ与洛氏硬度值H的函数关系式。文献[23]通过试验的方法,研究了巴克豪森噪声强度与材料硬度之间的关系,指出当试件表面硬度增加时,巴克豪森噪声强度逐渐减少,并呈单调关系,将巴克豪森噪声测得的硬度和传统的机械压痕法所测得的结果相比,相对误差为8%左右。

3 超声检测法

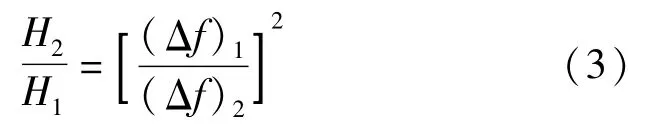

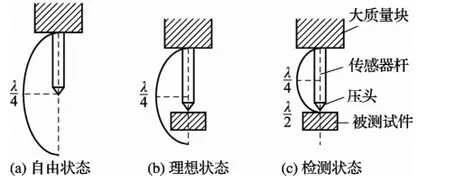

超声硬度测试方法是在Kleesattel C和Gladwell M L提出的超声接触阻抗理论的基础上建立起来的测试方法。其原理与超声用于无损探伤的原理并不相同,它利用一定长度的超声波传感器杆的谐振频率随杆的自由端被固紧的程度而变化的特性,通过比较测量的方法来检测试件的表面硬度。如图5所示,检测探头有一个具有磁致伸缩效应的传感器杆,它的一端焊到一个圆柱体钢块上,另一端镶着一个金刚体角锥体压头。当处于检测状态时,由于杆的压头端被夹紧,杆的谐振频率f介于自由状态时的谐振频率f0和理想状态时的谐振频率f∞之间,它随其压头与试件表面接触面积的增加而变大。在固定负荷时,其表面的硬度愈低,接触面积就愈大,谐振频率也就愈高。先测出传感器杆自由振荡的谐振频率,再测出以已知静载荷压向被试材料时的谐振频率,得到传感器杆谐振频率的变化量Δf,即可确定被试材料的硬度值。在满足Fa/Fst<0.1的条件下,具有相同弹性模量的材料其硬度比可用下式表示[24]:

图5 传感器杆的超声振动

式(3)建立了超声波振动频率与硬度值之间的定性关系,即谐振频率随着材料硬度的增加而减小,但这只定性地描述了超声波振动频率与硬度值之间的关系。文献[25]中指出对一种设计好的超声波硬度检测仪,这二者具有严格的对应关系,即硬度值能够严格的转化为频率值。综合国内外研究现状发现,硬度超声检测模型方面的研究相较电磁法更为完善,市场上已出现了以超声法为原理的硬度计产品,它从最初的模拟刻度表头输出进一步地发展到数字式超声硬度计,而且随着集成电路和芯片技术的发展,超声硬度计不仅测试硬度范围、分辨率和精度有很大提高,而且开始向着小型化、便携式的方向发展。

4 结论

传统的机械式硬度试验方法具有一定的局限性,无法满足现代工业生产对零部件硬度提出的无损、快速检测的新要求,因此,新的检测技术和方法应运而生。文中着重对硬度测量中出现的无损检测新技术的检测原理及特点进行了介绍,在综合目前国内外的研究现状及技术热点时发现,硬度测量技术今后的发展重点在以下方面:一是硬度测量仪必然向着便携式、智能化和无损化检测发展;二是随着新型材料的出现,需要通过加强对材料显微结构的深入研究,以探索新的硬度测量方法。

[1]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002

[2]Kogan L K,Nichipuruk A P,Gavrilova L D,et al.Effect of the Carbon Content on the Magnetic and Electric Properties of Thermally Treated Carbon Steels and the Possibilities of Testing the Quality of Tempering of Articles Produced from Them via the Eddy-Current Method[J].Russian Journal of Nondestructive Testing,2006,42(9):616-629

[3]Ryu K S,Nahm SH,Kim Y B,et al.Dependence of Magnetic Properties on Isothermal Heat Treatment Time for 1Cr-1Mo-0.25V Steel[J].Journal of Magnetism and Magnetic Materials,2000,222:128-132

[4]张玉华,孙慧贤,罗飞路.层叠导体脉冲涡流检测中探头瞬态响应的快速计算.中国电机工程学报[J],2009,29(36):129-134

[5]樊景云,万国庆.铝合金硬度定量快速无损检测[J].中国有色金属学报,1998,8(1):61-65

[6]萨殊利,肖春燕,朱衡君,等.电涡流无损检测淬火钢轨踏面硬度定量分析[J].铁道学报,2001,23(3):33-36

[7]吴步宁,陈志祥.钢材硬度涡流无损检测技术的研究[J].无损检测,2000,22(6):243-245

[8]何清,陈国光,田晓丽.金属材料分选仪在锻件硬度检测上的应用[J].中北大学学报,2005,26(5):385-387

[9]Zergoug M,Lebaili S,Boudjellal H,etal.Relation between Mechanical Microhardness and Impedance Variations in Eddy Current Testing[J].NDT&E International,2004,37:65-72

[10]Mercier D,Lesage J,Decoopman X,et al.Eddy currents and hardness testing for evaluation of steel decarburizing[J].NDT&E International,2006,39:652-660

[11]Uchimoto T,Takagi T,Konoplyuk S,et al.Eddy Current Evaluation of Cast Irons for Material Characterization[J].JournalofMagnetism and Magnetic Materials,2003,258:493-496

[12]Burzic D,Zamberger J,Kozeschnik E.Non-destructive Evaluation of Decarburization of Spring Steel Using Electromagnetic Measurement[J].NDT&E International,2010,43:446-500

[13]Horsch A,Progress in Eddy Current Testing,Systems-Hardness Testers,Structure Tester[EB/OL].Http://www.ibgndt.com,2010-09-28/2010-10-10

[14]贾健明,陈剑鹤.钢铁件淬硬层深度的电磁无损检测[J].常州工学院学报,2003,16(4):58-61

[15]贾昌磊,田明,王庆龙.铁磁材料硬度无损检测方法研究[J].长春理工大学学报(自然科学版),2009,32(2):217-219

[16]Bida G V,Nesterova O V.Magnetic Inspection of the Hardness of Cast-Iron Milling Rolls[J].Russian Journal of Nondestructive Testing,2008,44(5):303-308

[17]Makarov A V,Kogan L K,Schastlivtsev V M,et al.Feasibility of Testing Hardness and Wear Resistance of Eutectoid High-carbon Steelswith the Structure of Thin-plate Pearlite by Magnetic and Electromagnetic Methods[J].Russian Journal of Nondestructive Testing,2000,36(8):539-550

[18]万国庆,樊景云.结构钢硬度电磁无损检测的研究[J].金属热处理,1994(4):5-7

[19]Kikuchi H,Onuki T,Kamada Y,et al.Initial Permeability and Vickers Hardness of Thermally Aged FeCu Alloy[J].Journal of Magnetism and Magnetic Materials,2007,310:2886-2888

[20]肖春燕,朱衡君,齐红元等.铁磁材料硬度电磁检测模型[J].计量学报,2002,23(4):294-297

[21]Gotoh Y J,Takahashi N.Examination of Electromagnetic Inspection of Surface Hardness:3-D Nonlinear FEM Analysis Considering Nonuniform Permeability and Conductivity[J].IEEE Transactions on Magnetics,2004,40(4):2673-2675

[22]彭有根,唐海平,全知觉,等.巴氏噪声硬度检测方法研究[J].华北工学院测试技术学报,1999,13(4):185-189

[23]李强,缪龙秀,王润志,等.利用巴克豪森噪声无损检测铁磁材料硬度试验研究[J].北方交通大学学报,2000,24(1):80-82

[24]李疆,董景新,张自安,等.超声硬度计原理及其发展[J].金属热处理,2001(2):41-42

[25]成善宝,姚进,蔡鹏.超声波检测技术在硬度测量中的应用[J].中国测试技术,2004(1):11-13

10.3969/j.issn.1000-0771.2013.4.07