硬岩无底柱无岩覆盖层开采技术

2013-06-26胡杏保

胡杏保

(西安建筑科技大学材料与矿资学院)

对于无底柱分段崩落法开采,覆盖岩层的形成是开采的前提。覆盖层的主要作用是为了安全缓冲及爆破后矿石的有效回收。在国家《金属非金属矿山安全规程》中已经明确要求其厚度必须达到2倍左右分层的高度。因此,作为该采矿法,首先是怎么采用最经济的方法形成覆盖层;其次是怎么保证所形成的覆盖层达到分层高度的2倍左右,以达到安全开采。通常覆盖岩层的形成有3种方式:一是自然崩落,二是强制崩落,三是局部强制崩落(强制+自然)。对于很多矿山而言,尤其是硬岩顶板矿床的矿山,需要强制崩落形成覆盖层,这不但增加放顶工程、增加了矿山投资及开采成本,而且延长了矿山投产时间,影响了矿山高效率的生产。即对于矿山来说既增加了开采成本,又增加了基建时间。为此,一些矿山开始尝试采用不崩顶板的“延时”—“等”冒落的采场开采技术,以解决覆盖层的形成。

1 无岩覆盖层开采原理

无岩覆盖层开采技术是指在无底柱采矿法在开采过程中不专门开展强制放顶而依靠岩石的自然冒落形成所需要的覆盖层。而对于硬岩条件下的岩石冒落一般不会即时发生,其存在一个“延时”过程。因此,覆盖层形成原理需要创造一个可以“等”顶板冒落的开采配套技术。该开采技术的要点是在无底柱的首采分层(或者缓倾斜矿体的上盘)以上不布置专门的放顶工程。将首采分层按照无底柱工艺进行回采(由于该分层尚未形成正常的菱形布置,在凿岩设备允许的条件下尽量加大首采分层高度),而首采分层一般出矿量只能达到崩落矿量的35%~40%,剩余矿石则残留在采场之内。第二分层开采时,仍然进行正常的爆破落矿,其崩落的矿石出矿量取决于上部顶板岩层的冒落状况:当上部顶板已经大量冒落时,可以出的矿石量也可以增大;相反,如果冒落量比较少,则第二分段出矿量也相应较少,其原则是保证在出矿进路的上方有足够多的覆盖层。

在开采期间,利用类似低贫化放矿的特点,将部分矿石进行暂时的残留,其目的是“等”上部岩石的冒落,上部岩石冒落快则所残留的矿石可以在接下来的分层尽快回收;相反,则需要将残留的矿石多“残留”段时间。因此,上部岩石需要具有一定的可“崩”性,并尽可能地扩大开采面积,加大顶板暴露面积,以超过其最大自稳定面积而人为造成顶板的失稳,创造自然崩落条件。在条件适当情况下,可以在应力集中区域适当的布置削弱工程进行工程诱导崩落岩石;或者在开采过程中尽可能人为造就要崩落部位“顶板应力集中”,以达到打破其稳定平衡并产生冒落。图1为该覆盖层形成技术过程示意图。

图1 覆盖层组成

图2为崩落矿石与岩石厚度转化示意图,H=H1+H2为要求的覆盖层厚度,当H1大于所要求的H后,下部出矿可以不受低贫化放矿限制。即在岩石不断崩落的过程中,所残留的矿石也可以不断地进行回收,直到崩落岩石足够厚(达到2倍分层高度)时可将所留矿石层全部回收出来。此外,为了精确保障控制过程中顶板崩落状况及上部真实覆盖层的厚度,该技术需要建立顶板冒落及厚度监测系统,对已经冒落岩石及存在的覆盖层厚度进行准确把握,以指导各个分层的出矿计划及管理。

图2 崩落矿石与岩石厚度转化

2 低贫化放矿技术

低贫化放矿以数个分层为矿石回收的考核单元,上部分层允许残留适当矿石在采场内,残留的矿石既是减少矿岩石的混和,同时获得较高品位的采出矿石,并可以作为覆盖层使用。低贫化放矿工艺是介于截止品位放矿和无贫化放矿之间的放矿方式。该方法放矿是一个区域方式,而无贫化放矿和截止品位放矿属于点放矿方式,因此,低贫化放矿为矿山提供更为宽阔的使用区间。采用该放矿方式可以实现:①在生产过程中有意识地预留部分矿石在采场内,减少了矿岩石的混和,提高采出矿石品位,降低贫化,并保证综合回采率基本不变;②减少了矿岩混合程度、矿岩混合层量,减少采出原矿中岩石的混入量;③上分层部分矿石暂时残留在空区内,下分层可以在尚未形成足够顶板岩石冒落的“覆盖层”下进行继续开采,即在“矿石+岩石”组成的覆盖层下继续进行下分层的开采,给上部岩石顶板的冒落提供了充分的时间。

3 无岩覆盖层开采技术要求及实施要点

无岩覆盖层开采技术要求:①在硬岩条件下的顶板一般不能及时冒落,但应具有冒落的可能性,其冒落具有延时的特性;②分层开采区域的面积足够大,以利于顶板的持续崩落;③不专门进行顶板岩石的强制崩落;④利用预留矿石作为覆盖层,保证开采过程的安全;⑤利用低贫化放矿的特点,先期可以进行多分层的开采而“等待”顶板的冒落,为顶板冒落留有充足的等待时间;⑥当完成顶板冒落(达到2倍分层厚度时)后利用低贫化方式实现所“留”矿石的完全回收;⑦利用可靠的监测手段,准确掌握顶板冒落高度,指导生产出矿。

无岩覆盖层开采技术实施要点:①开展该矿山顶板岩石工程地质调查,对该顶板在其矿体平面开采面积内崩落的可能性及稳固性进行评价,确定其存在可能崩落的可能性;②当顶板具有可崩性(但不能随采随崩)、不再需要进行强制崩落放顶;③在开采时利用第一开采分层本身出矿少、留矿多的特点,以所残留在采场内的矿石做为初期覆盖层;④在开采第二分层(甚至第三分层)时,根据监测的反馈结果,采用低贫化的放矿方式适当再残留部分矿石在采场内,保障“矿+岩”覆盖层达到2倍左右的分层高度;⑤在保证覆盖层达到高度要求的情况下,进行下分层的开采与控制出矿,“等”到崩落的岩石覆盖层达到安全要求的厚度;⑥随着开采的进行,空区面积的增大,其顶板岩石必将逐步进行冒落,当其冒落的岩石厚度达到要求的覆盖层厚度后,其前期残留的矿石可全部回收出矿,完成整个覆盖层的形成;⑦建立可靠、有效的顶板崩落及空区内覆盖层厚度监测系统,及时、准确地确定空区内岩石已经冒落状况及覆盖层变化,指导分层出矿控制与管理。

由此可见:低贫化放矿是无岩覆盖层开采技术的基础(截止品位放矿满足不了该技术),利用“留”矿石而满足安全覆盖层厚度,“等”待顶板岩石冒落的方法实现该安全开采。既保障足够的覆盖层,又可以将全部矿石完好地进行回收。

此外,确定顶板岩石崩落的量是无岩覆盖层开采技术的关键技术之一,只有在明确已经发生崩落多少岩石的基础上才能确定需要留多少的矿石进行配合,才能有效的保障覆盖层的厚度,保障开采过程的安全及矿石的回收。因此,该开采技术对顶板的冒落监测也是其重点之一。目前作为顶板岩层冒落高度的监测手段有很多种方法,如钻孔多点位移计法、钻孔探头激光扫描法、钻孔数字井径仪法、介质密度物探法。在实际矿山应用中,为了保障监测的可靠和有效性,一般建议需要2种监测方法相互印证。

4 无岩覆盖层开采技术适用条件及优点

无岩覆盖层开采技术适用条件:

(1)采用低贫化放矿工艺,在上部分层开采时适当残留部分矿石在采场内,保障在顶板岩石尚未完全冒落情况下进行下部分层的继续开采,以“等”顶板岩石进行冒落;因此,采用该方法进行开采时,最少应该有4个以上的重叠分层进行开采,保证有足够的回收分层对上部残留进行回收。

(2)硬岩顶板尽管坚硬,但不能“硬”到在矿体开采面积范围内仍崩落不了的程度。即该顶板尽管不能及时进行冒落,但随着开采面积的增大、爆破震动的影响、有限的等待时间内或者适当采取适量措施的情况下能逐步进行崩落,在允许“等”的期限内(开采到最低分层)顶板可以自行累计崩落达到2个分层高度。

(3)具有有效的“崩落厚度”实时监控系统,及时指导矿山生产出矿及安全管理。

因此,无岩覆盖层开采技术一般适用于矿山顶板岩石不能及时跟落但慢慢可以冒落的矿山,并且为了保证安全,要求矿山在采用该技术工艺时要有相应的覆盖层厚度准确的监测手段进行支撑,及时掌握其上部覆盖层的厚度,指导进路出矿量控制。

无岩覆盖层开采技术优点:①不需要进行专门的放顶设计及工程布置,节省投资及开采成本;②减少矿山基建时间;③无大量的岩石混入,提高初期出矿品位;④采用低贫化放矿(留矿石层等顶板冒落),提高矿山开采矿石品位;⑤利用暂时预留的矿石层代替崩落岩石层,当完成顶板岩石崩落后利用低贫化放矿方式进行回收。

5 工程实践

某矿山矿体走向长度约1 100 m,平均厚度80 m,倾角45°~65°。采用无底柱分段崩落法进行开采,设计生产规模为100万t/a,中段高度为50 m,按照分段高度为12.5 m进行布置,在垂直方向可以重叠布置4~5个分层。由于该矿山顶板岩石比较坚硬,而矿山为减少基建工程及生产成本,矿山开采初期并未进行强制崩落顶板岩石围岩作为覆盖层。因此,按照本覆盖层形成技术及组合开采进行了多年开采,已经完成3个分层的安全开采,平面上形成约8万m2的开采空区,已经累计安全开采出矿760万t。

5.1 顶板稳固性评价

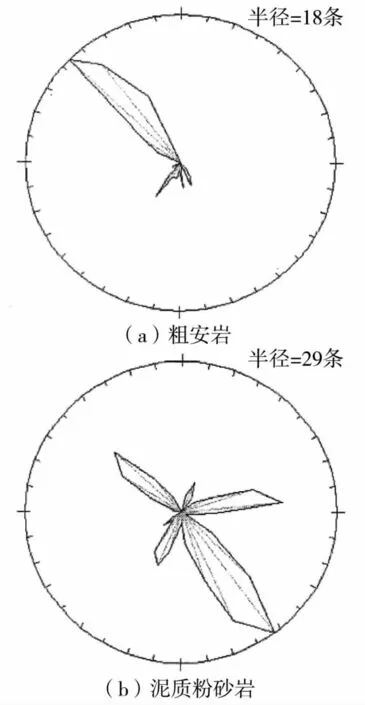

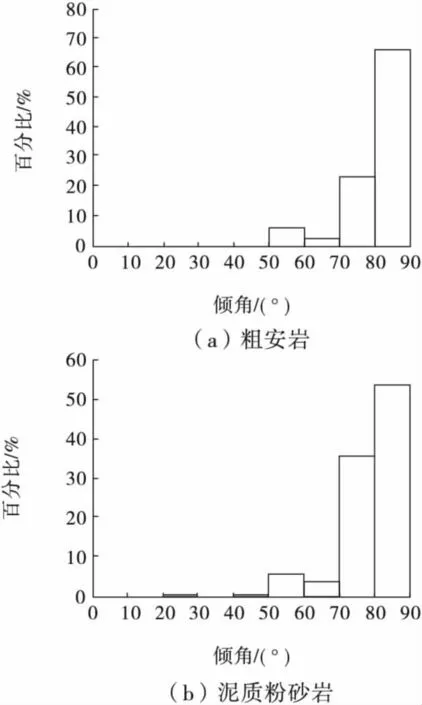

在矿山开采初期,为确定顶板岩石的稳定性能,矿山采用多种方法对其工程地质等进行相关分析与评价。根据调查结果,矿山节理倾向玫瑰花图、倾角频率直方图分别如图3、图4所示。

图3 节理倾向玫瑰花图

根据图3可知,存在2组优势节理:第1组节理平均走向为NE52°左右,第2组为NW305°左右。根据岩石判断准则,采用RMR法、Mathews法等稳定性方法进行评价,综合得出该矿山顶板岩体可崩性处于中等位置,可崩性尚好;在达到适当的暴露面积后空区顶板具有良好的崩落性能,即顶板达到一定暴露面积后,存在自然崩落的可能性。

图4 节理倾角直方图

5.2 采场出矿与控制

在开采过程中,为了保证足够厚度的安全覆盖层,在建立了地表钻孔加井下物理探测顶板岩体崩落及覆盖层厚度监测的基础上,在首采分层采用了残留矿石做覆盖层的回采工艺,并采取封闭空区与巷道的通道防止空区出现大冒落产生的压缩气流危害工程措施。具体在出矿方面,第1分段出矿量控制在所崩落矿量的25%~35%,第2分段出矿量控制在所崩落矿量的45%~55%,根据爆破后矿石的松散系数(约1.5)计算,采矿水平下降到第2个分段时采空区内留矿厚度层已达20 m;当第2分段开采结束时,顶板岩层已经平均冒落约11 m,按照冒落岩石松散系数1.2~1.3进行计算,其岩石冒落形成的覆盖层厚度已经达到13.2~14.3 m,仍小于安全覆盖层厚度(25 m);但此时空区内已经存在有矿石垫层+岩石层厚度达到33 m,大于安全覆盖层要求的25 m,因此,其第3分段开采时可以按照正常采矿时的出矿进行控制出矿,并可以适当回收上部分层残留在采场内的矿石;随着第3分段的开采顶板岩层也在不断的进行着冒落,通过监测发现:在第2分段开采结束时,上部岩体的覆盖层厚度已经达到了39 m,远远大于安全覆盖层25 m的要求。实现了岩石覆盖层的完全形成及硬岩矿山在不需要进行强制崩落顶板岩石的条件下的安全开采。

6 结论

(1)详细介绍了采用低贫化放矿为基础的无岩覆盖层开采技术在硬岩矿山实现不需要强制崩落顶板实现安全开采的技术。该开采技术的应用,提高采出矿石品位,减少了废石的混入。该开采技术的应用,为矿山节省了强制放顶直接费用,并保障了矿山快速投产与达产,为矿山创造了较好的直接经济效益。

(2)为了有效指导矿山安全生产及控制出矿,在开展该工艺开采时要求采用有效的顶板崩落和空区状况监测的手段进行配合使用,保障开采安全及矿山有效出矿;实践表明:采用JJY-ID数字井径仪钻孔监测及地质雷达探测2种监测手段(相互验证)可以较精确地确定掌握空区冒落及覆盖层的实际厚度,满足矿山安全与生产要求。

(3)通过对实例矿山的工程地质调查,岩石取样,岩石力学试验等工作,对矿山采空区顶板利用RMR法、Mathews法进行了可崩性评价。分析认为该矿采空区顶板具有较好的可崩性;因此,对于该矿开采的岩石条件,其顶板岩石虽然不能随着开采而及时进行冒落,但在开采范围达到一定区域后,在不断的开采过程中可以由零星冒落累加而形成足够的覆盖层厚度。

(4)对矿山的采矿方法现状和采空区现状进行了调查,对矿山前期的钻孔观测结果进行分析,采空区顶板随着开采已经开始逐步冒落,经过2年的生产,采场上部的覆盖层厚度已经达到了2个分段的高度左右,因此,矿山在按照低贫化放矿过程控制、确保维持两个分段的高度左右覆盖层的前提下可以继续进行开采。即为了实现开采的连续作业,为满足岩石崩落“滞后”及无底柱开采要求覆盖层的要求,采用低贫化放矿方式进行出矿可以实现矿山在不需要强制崩落的条件下进行安全开采。

[1] 胡建华,周科平,罗先伟,等.顶板诱导崩落爆破效果的全景探测与评价[J].岩石力学,2010,31(5):

[2] 李 江,王喜兵.邯邢矿山崩落法空区下的安全回采[J].金属矿山,1998(8).

[3] 周宗红.倾斜中厚矿体损失贫化控制理论与实践[M].北京:冶金工业出版社,2011.