覆岩合理厚度确定方法

2013-06-26张毅

张 毅

(北京科技大学土木与环境工程学院)

覆岩层是无底柱分段崩落法地采中必不可少的部分,但有别于一般地下开采,露天转地下存在过渡期,同时有露天坑影响,其覆岩厚度的确定相对复杂,一要保证生产安全,二要避免浪费,两者兼顾方能彰显合理。通过实地调研,本研究以放矿试验、渗透试验、窜风试验等为基础,结合采矿工艺对首云铁矿露天转地下开采覆岩厚度进行优化确定,达到预期效果。

1 覆岩作用机理

为形成无底柱分段崩落法正常回采条件和防止围岩突然大量崩落造成安全事故,在崩落矿石层上必须覆以岩石层,其基本作用是防止冲击地压、形成挤压爆破端部放矿条件、滞水、防风漏风、防寒保暖、预防泥石流等[1-3]。

覆岩的形成方法主要取决于矿体顶板围岩的稳定性,围岩不稳固或稳固性较差时,依靠自然冒落形成覆岩层;若稳固性较好,则需要人工强制崩落。如梅山铁矿采用的边回采边落顶、集中放顶法,就是集自然冒落与人工崩落于一体,保证安全的同时提高了效率[4]。

覆岩厚度不合理,如覆岩过薄,导致矿石永久损失或高度贫化,尤其分段崩落法放矿结束时,两条进路间存在一条较大的矿石脊部残留体,覆岩保有厚度应大于分段高度[5];如覆岩过厚,可能形成压力平衡拱,导致矿石不能正常放出,同时还使矿山成本增加,造成浪费。

2 模拟放矿试验

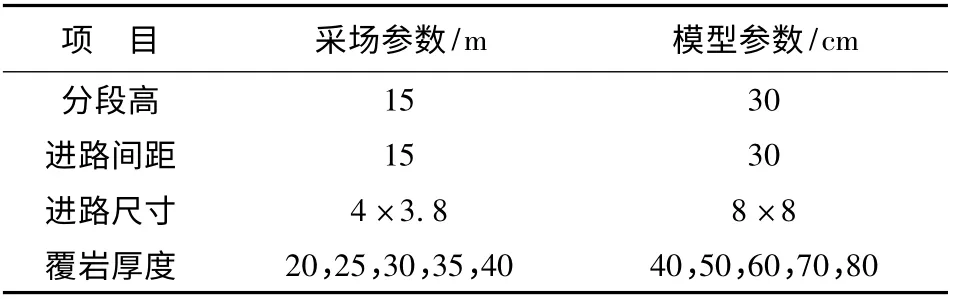

采用与现场放矿系统几何及力学相似的物理模拟试验,以此研究崩落矿岩在放矿过程中的运动、损失和贫化规律。试验所采用的矿石粒级配比应与现场原型几何相似,相似比例为1∶50,当岩石和矿石的质量比达到2.43时截止放矿,模型参数与现场参数对比如表1所示。

表1 现场参数与模型参数

覆岩厚度小于分段高度15~20 m时,端壁面下半部为废石,上半部为空场,崩落矿石部分散落于覆岩之上,造成矿岩混杂,采出矿石品位下降。试验覆岩厚度从20 m开始递增,由图1可以看出,矿石回收率随覆岩厚度增加而相应增大,当覆岩厚度从20 m变化到40 m时,矿石回收率从62.09%提高到72.1%,但存在一定的边际效应,即单位厚度的覆岩对回收率影响越来越小,甚至出现负增长现象。可见,相对较厚的覆岩可减少废石混入,提高采出品位,从而提高经济效益。事实上,覆岩厚度还与贫化率成反相关,覆岩越厚,贫化率越低,覆岩厚度30 m时,实际贫化率(废石混入率)已下降到27%,而回收率增大到70.37%。

图1 某分段矿石回收率与覆岩厚度变化

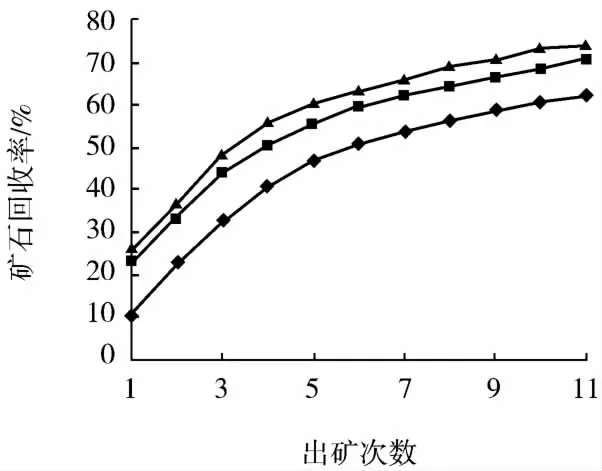

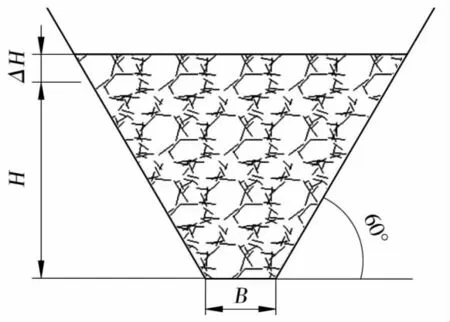

放出椭球体形态如图2所示,其随覆岩厚度的增加而逐渐变“瘦”,这是由覆岩越厚平衡压力越大,导致颗粒之间的摩擦力越大,相互混合的阻力越大,流动越趋于整体性。覆岩厚度为30 m时,放出体漏斗角接近60°,与无底柱分段崩落法菱形网格的上下内角一致,基本可将上部崩落的矿石放出,避免因放出椭球体过大而将围岩提前放出造成矿岩混杂,导致贫化;或因放出椭球体过小而造成矿石的永久损失[6-10]。

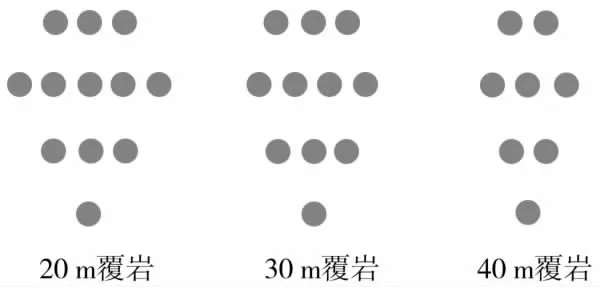

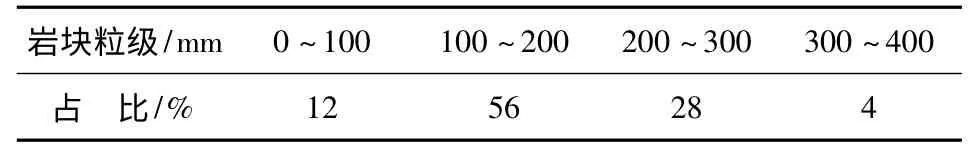

3 散体渗透试验

露天转地下开采由于露天坑的存在极易形成井下泥石流,其中覆岩的影响和边坡御载裂隙带的存在是主要因素。根据水力相似基本原理,采用垂直厚度为20、25、30、35、40 m的介质模型,选用表2所示浅孔爆破岩块尺寸配比,模拟降雨量250 mm/h,相似比1∶20做渗透试验以确定合理覆岩厚度,为预防井下泥石流及排水争取时间。

图2 放出体形状与覆岩厚度变化

表2 浅孔爆破岩块粒级组成

试验表明,渗漏时间随覆岩厚度增大而增大,随颗粒粒度的增大而减小,不同厚度的覆岩,渗漏系数不同;不同降雨强度,渗透时间不同。覆岩厚度从20 m变化到40 m时,渗透时间从2.28 min延长到2.95 min。试验数据经线性拟合后得渗透时间T与覆岩厚度H及降雨强度Q的关系式为

如图3所示,取无穷小厚度覆岩ΔH,由上述关系式两边分别对H积分,得到渗透时间随覆岩厚度变化的关系式

式中,T为渗透时间,min;H为覆岩厚度,m;L为露天坑积水面长度,m,取200 m;Q为降雨强度,mm/h;S0为露天坑汇水面积,m2,取10 hm2;B为回采巷道宽度,m,取4 m。

图3 无底柱回采漏斗示意

图4所示为降雨强度为250 mm/h时实际覆岩厚度与渗透时间的关系,由此看出,覆岩厚度为25 m时,能为井下排水至少争取1.2 h。事实上,这里考虑的是特大暴雨情况,若适当增加覆岩厚度,且降雨强度减小,则雨水到达井下的时间将长达2~4 h,甚至更久,不会对井下排水造成负担及形成泥石流等灾害。研究还发现,雨水在其渗透过程中经过覆岩层的不同截面,任意截面上渗透系数不相等,越靠近覆岩底部其值越小。这是由于覆岩颗粒间存在间隙,渗透过程中上层小颗粒随流下沉,充填及压实下层覆岩所导致。

图4 覆岩厚度与渗透时间关系

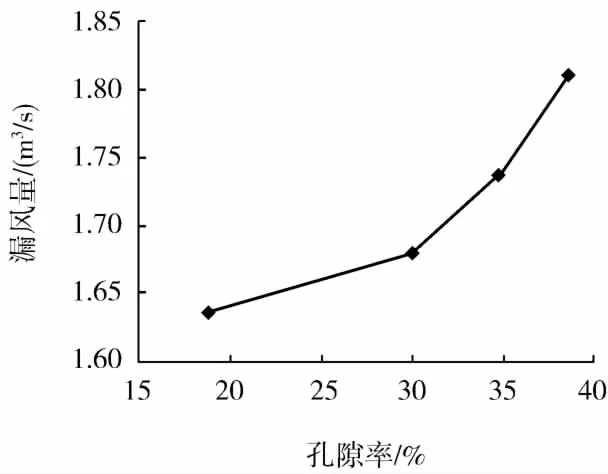

4 窜风特性试验

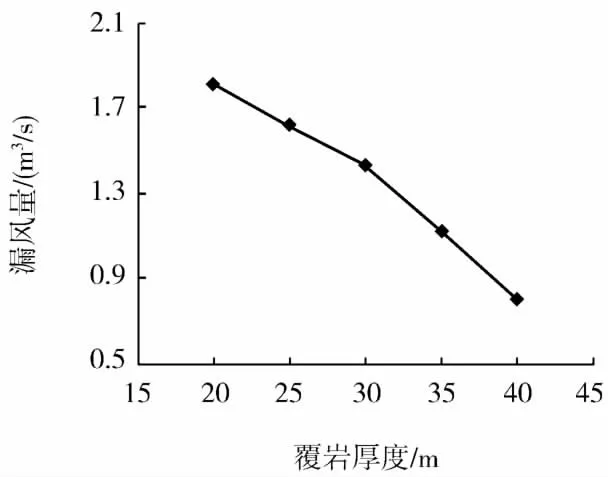

试验按渗透试验岩块粒级配比,相似比1∶10,以此探讨满足井下通风风量的覆岩厚度。回采断面面积为14.6 m2,得漏风量与覆岩厚度关系如图5所示;按表2配比时得漏风量与孔隙率关系如图6所示。可见,随着覆盖层厚度的增加矿井漏风量逐渐减小,尤其覆岩厚度超过30 m时,曲线下降的速度加快,即漏风量随厚度增加将大幅减少。这是因为覆岩由上部整体移动层及其下伏流动层组成,防漏风及滞水主要是整体移动层起作用,覆岩越厚则整体移动层越厚,防漏风效果当然也越好。若要使漏风量接近为零,则理论上覆岩厚度将达60 m以上,显然这一厚度不为矿山所接受,所以覆岩保有厚度可允许少量漏风。

图5 漏风量与覆岩厚度关系

试验还得出漏风量随孔隙率的降低而逐渐减小,结合图5,对于现场来说,覆岩上层应尽量使用较小粒径岩块回填,而下层使用较大粒径岩块,在达到同样防漏风效果前提下,避免了矿石提前贫化。这可通过控制崩落方式等实现,下层覆岩可采用深孔或大爆破崩落,而上层采用浅孔爆破或适度增大炸药量。

图6 漏风量与孔隙率关系

5 工程实例

以首云铁矿露天转地下开采为工程背景,采用本研究试验得出的放出体流动规律、损失及贫化规律、雨水下渗推导公式和防风减压要求等,对首云铁矿现行的覆岩厚度进行优化设计。

5.1 采矿工艺

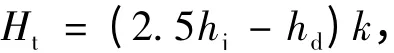

松动体影响的覆岩厚度

式中,hj为放出体高度,15 m;hd为阶段高度,15 m;k取1.2。可得覆岩厚度Ht=27 m;放矿试验中按边际规律在30 m左右时矿石回收率及损失率都基本达到最优;同时放出体漏斗角为58°,采用无底柱分段崩落法回采时矿石具有最佳放出效果。

5.2 矿井防水

基于渗透试验的结果,若取该地区最大降雨180 mm/h,覆岩厚度25~30 m,雨水下渗到回采巷道时间为1.56~2.37 h。根据设计,井下允许的雨季最大涌水量为60 431 m3/d,覆岩厚25 m以上即可保证矿井安全。

5.3 防风减压

矿井巷道人员可承受的压力为0.003 MPa,风速限度为12 m/s。据经验公式即可得满足极限压力和风速的覆岩厚度为9 m。该矿+44 m水平以下所需总风量200 m3/s,覆岩厚30 m以上其漏风量大幅减小,多条进路同时回采时漏风也不超过10 m3/s,损失风量可通过调节通风机等措施小幅度补充。

可见首云铁矿在30 m左右时满足了以上基本要求,达到覆岩厚度合理优化效果。

6 结论

(1)随覆岩厚度增大,矿石回收率呈现先变大后变小的规律,而贫化率则是先变小后变大。在回采过程中覆岩下沉时出现分层现象,且厚度在30 m左右时,其放出体形态与回采工艺要求达到最优组合。

(2)雨水下渗时间与覆岩厚度及降雨强度有关,关系式如文中所示,不同截面上渗透系数不相等,其滞水层相对位置随回采进行不断下移。

(3)巷道断面一定,覆岩15 m以上且为浅孔崩落或人工回填时,其孔隙率一般在40%左右,对井下通风影响较小,回填时适当增加小颗粒岩块或控制风机即能补偿,可不予考虑。

(4)满足首云铁矿采矿工艺、井下安全、经济合理等条件的最佳覆岩厚度为30 m,厚度小于25 m时应及时补充。

[1] 廖成孟.大冶铁矿露天转地下安全回采工艺研究[D].武汉:武汉科技大学,2007.

[2] 王 青,史维祥.采矿学[M].北京:冶金工业出版社,2010:279-281.

[3] 李 欣,李俊华.石人沟铁矿露天转地下开采中的难点及对策[J].矿业快报,2002(19):4-6.

[4] 王述红,新 亭,任凤玉.崩落采矿法覆盖层合理保有厚度的探讨[J].东北大学学报:自然科学版,1998,19(5):459-460.

[5] 王述红,任凤玉,魏永军.矿岩散体流动参数物理模拟试验[J].东北大学学报:自然科学版,2003(7):699-702.

[6] William A Hustrulid.Undergroud mining methods:engineering fundamentals and international case studies[M].[S.l.]:Society for Mining Metallurgy&Exploration,2002.

[7] 张志军,明世祥,宋洪勇.崩落法采场松散覆盖岩层移动规律研究[J].采矿技术,2008,8(2):11-13.

[8] 吴爱祥,朱志根,习 泳,等.崩落矿岩散体流动规律研究[J].金属矿山,2006(5):4-6.

[9] 任凤玉.随机介质放矿理论及其应用[M].北京:冶金工业出版社,1994.

[10] Vivanco F,Watt T,Melo F.The3D shape of the loosening zone above multiple draw points in block caving through plasticity model with a dilation front[J].International Journal of Rock Mechanics&Mining Sciences,2011,48:406-411.