变截面复杂型线空心静叶片成型工艺研究

2013-06-23张春定

张春定 伍 敏

(东方汽轮机有限公司, 四川 德阳, 618000)

变截面复杂型线空心静叶片成型工艺研究

张春定 伍 敏

(东方汽轮机有限公司, 四川 德阳, 618000)

文章介绍了复杂空间型线空心叶片的内、背弧曲面成型工艺,采用理论计算和应用试验分析,确定了合理的平板展开尺寸、加热和冷却的温度、先进结构的模具,实现了复杂曲面空心叶片的成型,保证了核电空心叶片的制造质量。

空心叶片;成型工艺;模具设计;温度控制

1 概述

公司在20世纪70年代末已经成熟地采用了空心叶片 (见图1)的爆炸成型工艺, 由于国家环境保护和安全要求不得不停止爆炸成型的工艺方案。在20世纪80年代末开始研制如图2所示的空心叶片成型焊接工艺, 并在公司200MW机组的末级铸造隔板中应用,由于该空心叶片成型和焊接工艺性差、模具结构复杂、无先进型线加工手段、生产成本高、制造的空心叶片质量不稳定等因素,该空心叶片没有得到进一步推广。 而法国ALSTOM公司设计的核电低压隔板空心叶片 (见图3), 国内没有成熟的制造经验。

1.1 结构分析

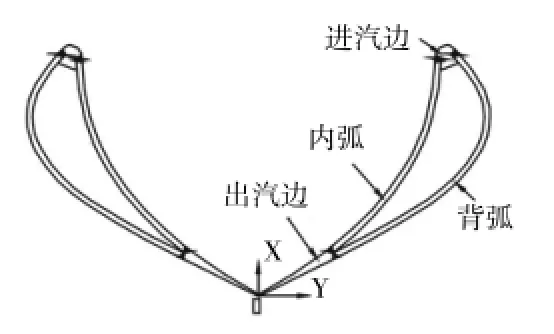

目前的空心叶片由四部分组成,其结构如图4所示,进汽边采用香槟塞长条,内弧和背弧采用钢板热压成型,出汽边采用钢板人工扭曲成型,最后通过焊接形成空心叶片。钢板规格:内弧、背弧均为δ4.2mm钢板, 出汽边部分为δ8.4mm钢板。

图1 空心叶片三维图

图2 80年代设计的空心叶片图

图3 ALSTOM设计的空心叶片图

图4 空心叶片组成结构图

1.2 材料性能

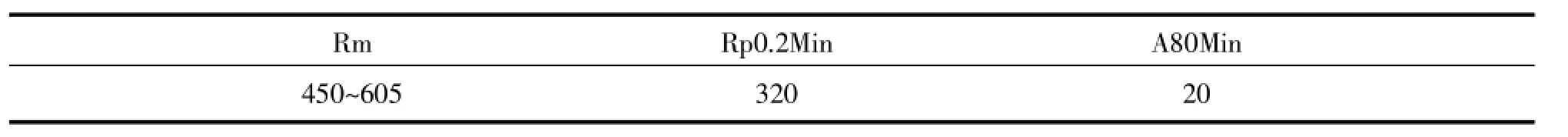

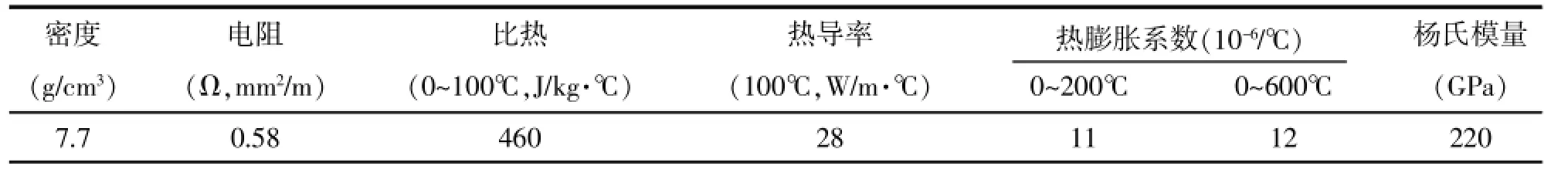

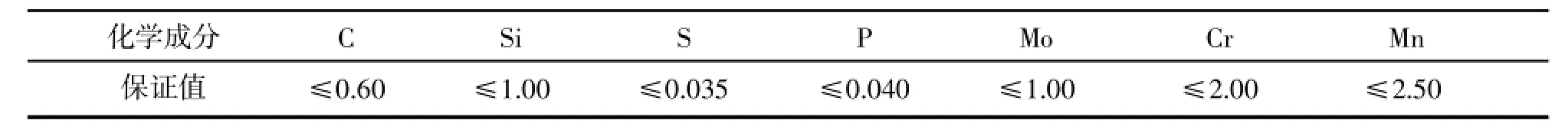

核电空心导叶片内、 背弧板材料为EN10088-2 X2CrNi12的钢板, 是热膨胀系数最小的不锈钢之一,具有优秀的力学性能和焊接性能。其化学成分见表1, 其力学性能见表2, 物理性能见表3。

表1 X2CrNi12化学成分

表2 X2CrNi12力学性能

表3 X2CrNi12物理性能

根据上述材料的性能可以确定成型的回弹、加热温度和热成型中的膨胀与收缩数据。

1.3 难度分析

根据图4空心叶片组成结构图可知: 进、 出汽边的零件是等截面的,可以采购型钢,而内、背弧板的型线是复杂变截面曲面,成型面积大,曲面成型模具的设计要考虑板料在模具中实际流动的相关因素,在加热和冷却中板料变形不均匀,成型流动速度控制非常困难,给模具的设计和工艺带来很大的难度;因空间曲面的结构和材料的特殊性,成型后余量很难加工,成型的精度和下料尺寸的确定就要有高的准确性;完成成型的内弧、背弧曲面精度要设计制造专用的立体检验样板;检测后的型面误差补偿都要采用理论计算和应用经验对下料尺寸、加热冷却温度、模具型面等进行合理调整和纠偏处理。

2 模具及工艺方案确定

根据空心叶片成型的难度分析,冷压局部回弹的不可控制性,只能采用热压成型的工艺,必须对成型模具的结构、冷却方式、定位要求、毛坯下料尺寸等进行科学的分析,制订对应的方案,控制严格的工艺参数和步骤。

2.1 模具设计

内、背弧板热压成型模具是成型的关键,根据现有压力机是300t四柱油压机, 模具的最小闭合高度不能小于压力机的最小闭合高度,工作台有效尺寸比较小,模具的结构尺寸必须紧凑,为了减少不可控因素,内弧、背弧均采用一次热压成型方式。控制加热温度、始压温度、终压温度。结合合理的加工制造工艺参数、工艺条件,从以下四方面进行空心叶片的模具设计:

(1)模具定位方式计算与分析

要保证准确型面的压制,要有可靠的定位机构,但叶片图样上的尺寸不能直接用于模具制造尺寸, 加放按式(1)计算的工艺所需的余量, 由于空心叶片的长度尺寸达1400mm, 加热后的毛坯长度和板厚随温度的增加和降低会发生尺寸变化;根据式(1)可进行理论分析计算(根据加热温度为750℃时计算)。

式中:

α—热压温度下叶片材料的平均线膨胀系数(取12×10-6);

ΔT—从模具中取出时的温度差。

定位长度1400mm时的膨胀计算第五级: ΔL= 1400×12×10-6×750=12.6mm

定位长度841mm时的膨胀计算第四级: ΔL= 841×12×10-6×750=7.57mm

厚度4.2mm的膨胀量: ΔL=4.2×12×10-6×750= 0.038mm

由上可知模具设计要充分考虑其膨胀收缩量并进行修正。

(2)模具压力中心分析计算

为了保证热压成型获得良好的型面,避免上、下模块相互错移,模具的中心应尽可能同设备的挤压重合。

根据挤压公式(2)分析计算。

式中:

P—变形力 (N);

m—形状复杂程度系数 (同宽厚比等因素有关);

σ—挤压时的变形抗力;

F—投影面积。

首先,在叶片平面图上选定计算的基准线,然后将叶片在长度方向分为若干小段,并计算出每一小段的投影面积和复杂程度系数, 根据式(2)计算出各小段的变形力,根据各分力和力矩应等于各分力矩的和的原理,将各小段的变形力集合,即可求出长度方向的Z距离值。 计算出Z值后, 再按同样方法确定锻件宽度方向的X距离值,即将叶片沿横向分成若干小段,计算出每小段的投影面积以及复杂程度系数, 根据式(2)计算出各小段的变形力。计算出Z值后,其交点即为合理的叶片中心。 确定叶片中心的Z值和X值后见图5。

图5 模具压力中心尺寸示意图

(3)模具定位、 导向方式、 空间尺寸确定

成型板料流动时会与定位销挤压,要求定位销要有足够的强度;设计成椭圆柱销使弧板定位槽的接触面积增大,减少了弧板定位槽与定位销高温时挤压的变形,提高了定位精度。由于板料成型过程中流动速度的差异,模具定位销的布置位置非常重要,理论上要设置在流动速度最小处,布置方式见图6。

(4)毛坯加热和模具循环冷却系统的分析

XCrNi12为单相铁素体组织, 有良好的抗氧化性和耐高温气体腐蚀的能力,但高温强度较低,室温脆性较大,焊接性较差,一般用于制作承受载荷较低而要求有高温抗氧化性的部件。不能通过热处理强化。为消除因冷塑性变形加工和焊接所导致的内应力, 可在650~830℃进行退火处理,退火后快速冷却, 以便迅速地经过475℃脆性温度范围。

要保证加热均匀、可控和降低氧化程度,选用具有自动控温的台车电阻炉或网带炉。铁素体不锈钢在950℃以上加热易造成晶间腐蚀, 而且在

图6 模具定位尺寸示意图相同时间下氧化更多。根据相关的文献资料查到铁素体不锈钢在采用退火温度冷却后,有较细晶粒和高的冲击性能。在该温度时加热不用顾虑氧化、 脱碳和合金烧损。 保温时间为10~15min, 使钢板被相变温度均匀化,采用大于某温度压型的原因: 一是在该X2CrNi12的再结晶温度以上, 是塑性变形,成型后回弹率非常小;二是在该温度范围成型时材料的形变率较小的特点,不在X2CrNi12材料成型晶粒粗大的温度范围内, 如成型温度过高易产生晶粒粗大现象; 三是由于δ4.2薄板加热后送入模具降温迅速;四是尺寸变化相对较小,尺寸容易控制,对于第五级叶片整个长度变长小于5mm, 宽度方向延展小于1.5mm。

X2CrNi12钢含有较高的铬, 是比铁和氧亲和力大的元素。当机体金属被氧饱和后,形成内氧化物。由于铬元素的内氧化物的形成,对金属和氧的扩展形成位垒,阻止氧化皮扩展。同时铬和镍可以减少钢板脱碳的趋势,可以不进行表面保护的加热。为了减少氧化,在炉内到达加热温度时放入板料, 待约20min后取出压型, 压型后表面为红色或黄褐色,说明氧化非常轻。但实际压型时不可能每一片都是保温10~15min, 在炉内加热1h后颜色为浅蓝色, 用抛光砂轮就能很快去除,但对其力学性能和晶粒度影响很小。

为了保证叶片内、背弧板压型后快速定型冷却而且各部位均匀冷却,模具的内部冷却系统按图7设计, 外部冷却管道连接见图8。

图7 模具设计图

图8 模具效果图

2.2 成型工艺

(1)展开尺寸确定

为保证曲面成型后外形尺寸的准确性,合理地展开尺寸要根据叶片的空间几何尺寸详细计算,理论尺寸与实际尺寸又受材料性能、加热温度、模具的设计结构、流动方向、焊接间隙等很多相关因素的影响, 用CAE软件进行计算, 如AUTOFORM/DYNAFORM等。 展开料算出来以后料片形状也就出来了,然后通过对展开料形状进行手工优化。 因叶片型线较接近直纹, 现就用CAD作图法进行展开,展开时根据定位销在模具上的位置计算出每个截面坡口相对模具截面坐标原点的位置,然后根据空心叶片的坡口相对于空心叶片坐标原点的位置,通过中性面展开进行计算该截面的宽度。同样可以计算出汽侧相对坐标原点的距离。通过对每个截面的型线的计算,并且通过线性插值法,同时考虑装焊间隙,弧板边缘是直边,减少加工成本。做出每个截面的平面图,确定图9所示的进、 出汽侧边离坐标原点的位置a值, 再根据压型后的检查样板的检验以及试装试焊后的情况,可以做微量调整,以满足最佳的坡口间隙和装配后的型线。

图9 空心叶片展开尺寸示意图

(2)下料工艺

为了充分利用材料的力学性能,内、背弧板的板长度方向与板料长度 (流线)方向应基本一致。在切割方式上考虑了两种:一种方式是采用激光切割 (进汽边除外); 另一种方式是采用NC等离子切割机下料。下料工序应特别注意标识和标识移植,必须做到标识的可追溯性。标识和标识移植应包含零件及余料。通过两种方案的试验,比较割口质量、变形和尺寸精度后,决定采用激光切割方法加工外形和定位槽。激光切割切缝最窄,热影响区最小,工件局部变形极小,无机械变形, 激光切割便于工件紧密编排套裁,比每个工件周围需预留较多材料余量的冲裁工艺更节约材料。激光切割应调整好切割参数,减少毛刺、飞边的产生。根据现有设备能力,采用刨削的方式进行切割坡口。由于内、背弧板下料后具有毛刺、飞边等,刨削只能部分去除,成型前必须把边上的毛刺、飞边等去除掉。

(3)成型过程

①毛坯加热温度控制:有温控器的电热炉或网带炉;加热到所需温度,保温。要求多片放入时,应保证温度的均匀性,摆放方式有利于操作。采用红外线测温仪或测温笔复查。

②在图10的闭合高度状态下, 装配上下模并找正固定,清理干净压力机和上下模,特别是上下模的上表面,在连续压型时下模型面采用压缩空气吹扫。

③始压温度≥t°C, 保压相应时间, 通水冷却。

④模具内部需要配备循环水冷却系统,冷却水水温小于10℃, 流量不小于10L/min以保证压型后温度能迅速下降至20°~30℃。 有利于保证铁素体不锈钢退火的力学性能。冷却系统尽量保证对零件快速、均匀冷却,冷却孔的总体布局、形状、孔径、冷却孔与模具工作表面的距离等也是模具设计的重要内容之一。设计冷却孔时,可以结合数值模拟技术对孔内冷却水的流动进行模拟分析,使孔内冷却水有相同的冷却效果,保证冷却的均匀性。

图10 压制前模具准备状态

(4)成型效果

由于叶片内弧和背弧材料X2CrNi12的独特性,背弧板过渡曲率大;因此热压成型后,型线误差较大,拉伤表面严重。但是成型后型线漏光检查标准要求单面漏光间隙不超过1mm, 且装配误差和后期的焊接变形很难控制,所以应尽可能地控制压型工序的误差。空心叶片内、背弧板热压成型的模具设计、模具制造精度、压型的保温时间、始压温度、压力机保压时间和模具通水冷却的时间控制都对叶片型线误差造成影响。试制初期热压成型后型线误差超过3mm。

图11 成型后的检验工装

通过采用图11的工装检验型线误差 , 对试验数据分析,发现始压温度、保压时间是其热压成型质量的关键所在。在不同条件下,对试制数据进行对比分析得出不同始压温度、保压时间的型线收缩量。

2.3 模具改进

(1)产品表面拉伤的模具改进

通过实际观察,背弧进汽侧拉伤的情况是因倒角处与背弧板在成型时的挤压摩擦所致。由于温度升高后板料的摩擦系数增加,而且板边缘的冷却速度比板内部冷却快,强度较高,且下模尖角处 (见图12)倒角较小, 会与板料发生摩擦,从而发生划伤。根据以上分析,采用两种方式解决:一是降低摩擦系数,采用固体减摩剂二硫化钼,改善板料和模具的表面光滑度;二是在保证下模型腔的情况下尽量加大该处倒角R值。

图12 板料拉伤原因分析图

(2)延长模具使用寿命的模具改进

由于成型时,模具与坯料在高温时摩擦加大、温度应力分布不均、冷却后的收缩等因素,如果模具型腔表面粗糙度增大或有凹坑的缺陷 (见图13), 不及时修复将使模具的磨损加剧, 成型后坯料的表面质量差。为了增加耐磨性,采用了堆焊D397材料。 D397焊条属于CrMnMo热锻堆焊焊条,采用直流反接。堆焊层组织为马氏体+残余奥氏体, 堆焊层硬度 (焊后空冷)HRC≥40, 由于堆焊层硬度较硬, 相比ZG230-450表面的加工表面粗糙度和耐磨性均有较大的提高。其熔敷金属化学成分见表4。

图13 模具型腔表面堆焊示意图

表4 D397焊条熔敷金属化学成分 (%)

3 结论

采用修正型线、堆焊耐磨材料后的模具,计算与修正后的展开板料,严格加热和冷却控制、工艺步骤,保证了空心叶片内、背弧的压制型线的准确性,提高了模具的耐用度。确保了公司在岭澳二期、红沿河、福清等核电空心叶片制造中的应用,该工艺技术不仅适用于核电机组低压直焊式隔板空心叶片制造,也适用于燃机、常规火电等机组中不锈钢板的变截面复杂空间型面零件成型。

[1]涂光祺, 赵彦启. 冲模技术[M]. 北京:机械工业出版社,2010

[2]中国机械工程学会热处理学会.热处理手册:第1卷:工艺基础[M].北京:机械工业出版社,2008

[3]何业东,李晓刚, 黄伯云. 材料腐蚀与防护[M]. 长沙: 中南大学出版社,2009

[4]张文华.不锈钢及其热处理[M]. 沈阳: 辽宁科学技术出版社,2010

[5]李辉平,赵国群,张雷,等.超高强度钢板热冲压及模内淬火工艺的发展现状[J]. 山东大学学报: 工学版,2010,40(3):69-74

[6]黄早文. 金属塑性成形技术禁忌[M]. 北京: 机械工艺出版社,2007

Form ing Technology of Hollow Stator Blade w ith Variable Cross-section and Com plex Line

Zhang Chunding, Wu Min

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

The paper introduces the forming technology for inner and back arc profile of hollow blade with complex line.By using theoretical calculation combined with applied experiment analysis, this paper determines the reasonable unfold size of p late,heating and cooling temperature,themold with advanced structure,achieves the formation of hollow blade with comp lex curved surface and guarantees themanufacturing quality of hollow blade of nuclear power.

hollow blade,forming technology,mold design,temperature control

张春定 (1965-), 男, 高级工程师, 1985 年毕业于湖南工程学院, 一直从事汽轮机焊接、 成型、 辅机加工工艺、 工装设计工作。