无基准叶片的测量方法探讨

2013-06-23陈丽诗邓凉虹陈显蓉

陈丽诗 邓凉虹 陈显蓉

(东方汽轮机有限公司, 四川 德阳, 618000)

无基准叶片的测量方法探讨

陈丽诗 邓凉虹 陈显蓉

(东方汽轮机有限公司, 四川 德阳, 618000)

文章对无基准叶片的测量方法进行了探讨,在无基准叶片实体上采集叶片的特征元素与理论模型以多次拟合逐步逼近的方式实现最佳拟合,建立与理论模型一致的测量坐标系,进行多次测量。测量结果的重复性好,测量值与真实值接近,方法可靠。

PRO/E; 三维模型;无基准叶片; 最佳拟合;不确定度

1 概述

汽轮机叶片是汽轮机中的关键零件,其精度要求高,几何形状复杂,叶片加工质量的好坏,直接影响到生产效率和汽轮机的质量。因此对叶片加工质量的控制,即加工过程中的检测,成为公司批量生产的一个不可缺少的环节。

有基准的叶片采用三坐标测量机检测,已经成为目前较普遍的叶片检测方式。三坐标测量机采用坐标测量的原理,在计算机软件的控制和驱动下,完成对确定基准的工件几何尺寸和形位公差的测量。它是一种高精度的通用检测设备,特别适合复杂型面的精密测量,它能准确、快速地提取工件表面点数据和轮廓线的特点,实现快速精密的测量。

无基准叶片的测量是一个新的课题。加工完成的无基准叶片在装配时出现问题,需要对叶片型面进行检测以确定叶片加工问题所在,目前,这仍是一个有待解决的难题。本文就无基准叶片的检测方法进行探讨,提出一种有效的检测方法。

1.1 无基准叶片

汽轮机叶片主要有两种:动叶片和导叶片(带冠和不带冠)。 动叶片有形状规则的叶根和叶冠,有确定的测量基准,检测时在叶根上确定相应的基准面,采集所需元素,建立基准坐标系进行检测;不带冠导叶片在加工完成后,去掉加工基准,只有叶身部位。叶身型面复杂,叶身出汽侧较薄,空间尺寸精度高,若抛光后进行装配出现问题,需要重新测量时,由于定位复杂,无可直接使用的测量基准,故难以直接建立测量坐标系。

无基准叶片 (导叶片)实物图如图1所示。

图1 导叶片实物图

1.2 无基准叶片的检测难点

无基准叶片的叶身型面复杂,定位难,无可直接使用的测量基准,因此,叶片装卡及建立测量坐标系成为无基准叶片检测的难点。

本文考虑采用无基准叶片的三维模型进行测量。首先建立无基准叶片的三维模型。检测时,在叶片叶身上采集特征元素作初次定位,与对应的三维模型特征元素以最佳拟合方法进行匹配,多次拟合以将实物正确拟合至模型坐标系下,即建立与设计一致的坐标系,按照检测要求进一步测量叶片型面[1]。

2 三维模型的建立

采用PRO/E软件进行三维造型设计。 PRO/E基于特征的参数化造型功能在建立叶片模型的过程中起到了重要的作用。

图1为导叶片实物图。 根据设计图纸, 完成叶片的建模。 建模过程截图如图2所示。 模型坐标系按照图纸要求建立,以保证测量的准确性。

为了保证导叶片的几何模型正确导入三坐标测量机测量软件, 完成建模后在PRO/E软件中将PRT格式的模型文件另存为IGES的数据文件, 作为三坐标测量机的输入文件。

图2 建模过程截图

3 测量方法

无基准叶片的型面测量,其关键步骤是测量坐标系的建立。通过分析,采用如下方法:在叶片叶身上采集特征元素作初次定位,与对应的三维模型特征元素以最佳拟合的方法进行匹配[2,3]。 采用PC-DMIS测量软件, 利用PC-DMIS语言建立测量坐标系,在此坐标系下对叶身型线进行检测。

3.1 叶片的装卡及特征点定位

导叶片没有叶根和叶冠,要对该叶片进行测量,测量定位是一个难题,没有平面作为支撑面,叶身上几乎没有可用于精确定位的位置,这样就给叶片测量坐标系的建立带来了很大困难。在考虑导叶片定位的合理性、稳定性以及安装的重复定位精度之后, 采用如图3的装卡方式。 由于叶片比较长,立放超出了三坐标机的量程,因此只能采用卧放的方式,用两个虎钳分别夹住叶片两头的进汽侧端,注意装卡时不能夹得太紧,以防止叶片变形,松紧程度以手轻轻推动叶片不会晃动为准。

由于测量坐标系的建立需要依据叶身上相应的特征点进行匹配,因此,测量前,根据图纸,用专用工装将需要测量的截面型线的大致位置在叶身上标记出来。测量时,就可以根据标记的大致位置进行实测特征与理论特征的初步匹配。

图3 导叶片装卡方式

3.2 测量坐标系的建立

利用三维模型进行检测的首要工作是保证三维模型正确导入测量软件。 导入后的模型在PCDMIS软件界面显示, 根据图纸要求在模型上选取理论特征元素。坐标系的建立主要有以下几个步骤:

(1)首先在模型上选取特征点: 在所要测量的型线中,选择最接近叶片两端的两个截面,在这两处分别选取4个特征点, 叶盆和叶背各选取4点,共8点;

(2)根据模型显示的特征点位置, 在工件上找到相应的位置并采点, 共测量8点;

(3)粗建坐标系: 将测量的8个点最佳拟合到模型上, 拟合次数选择100次, 拟合完成后即将工件最佳拟合到模型坐标系下,此为粗建坐标系;

(4)精建坐标系: 在粗建坐标系下, 分别扫描最接近叶片两端的两个截面,将扫描得到的型线再次进行最佳拟合,得到的坐标系即为精建坐标系;

(5)验证坐标系: 在模型上任意选取一点, 然后自动测量得到一个点数据,看这个点在工件上的位置与模型上的位置是否一致,并比较这个点的实测坐标值与理论坐标值,以验证坐标系的建立是否正确。

3.3 型线测量

测量坐标系建立完成后,在此坐标系下对所需测量的截面型线进行测量。可以采用自动测量的方式,即在模型上选取扫描线的起始点、方向点和结束点,生成测量轨迹,机器会根据生成的轨迹自动进行测量。这样的自动测量方式比手动扫描方式极大地提高了检测效率。 图4为扫描过程截图。图中叶盆为测量面,叶背为非测量面,叶盆底部直线表示测量轨迹。采用此方法对每一个截面的叶背、 叶盆进行扫描,共扫描了7档截面。注意扫描的时候,每一段扫描线要首尾相接,确保扫描型线闭合。

图4 扫描过程截图

4 测量数据处理与结果分析

测量结果在测量程序中以数据点的形式保存。PC-DMIS软件不具备叶片型面的分析功能, 因此,采用专业的叶片分析软件对测量结果进行处理和分析。 将PC-DMIS软件中的型线测量结果点数据导入叶片专用分析软件,与导入的型线理论值进行比较,分析其最大最小误差以及最大厚度误差、轮廓度误差等。 测量结果如图5所示。 图中给出了理论值和实测值曲线, 分别给出了叶背 (CVX)、叶盆 (CCV)、 进汽侧 (LE)、 出汽侧 (TE)的最大误差和最小误差,误差值以数值的方式给出,轮廓度从图中可以很直观的表现出来。

图5 叶片型线测量结果报告

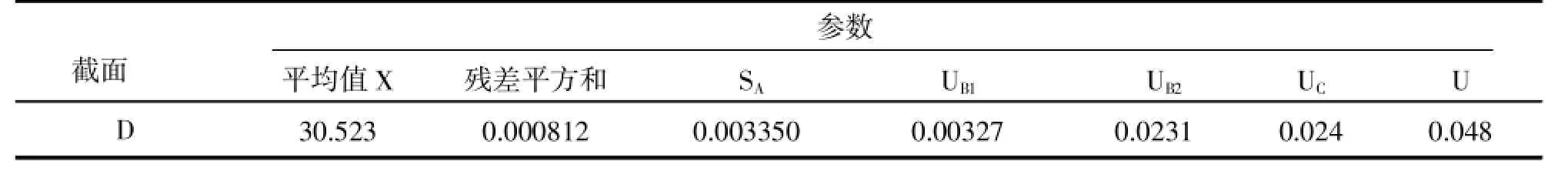

为验证检测方法的准确性以及坐标系的重复性,对同一叶片进行多次测量,每次测量时都将叶片的摆放位置进行调整或重新装卡。 表1为叶片的重复性测量结果,测量7档截面型线,共测量9次,本文以测量的其中一个参数——最大厚度作为比较参数,进行分析。

表1 重复测量结果 (最大厚度)

测量不确定度计算[4,5]如下:

根据表1的测量结果, 现对测量结果进行不确定度计算,以验证结果的可靠性。

扩展不确定度: U=k·UC

其中, k=2 (包含因子k一般取2~3, 大多数情况下取2);

UB1为三坐标测量机的不确定度,所使用的三坐标测量机最大允许误差MPE=2.7+3.3L/1000(μm),叶 片 长 度 为 900mm, 所 以 有 MPE=2.7+3.3 ×900/ 1000=5.67μm=0.00567mm,0.00327mm;

UB2为温度不确定度, 在环境温度为20℃附近,温度每增加或减少1℃, 测量结果就相应增加或减少0.01mm, 在20±2℃相对恒温的正常测量条件下,由温度引起的测量不确定度中间区半宽度为0.04mm。 由于该项不确定度按矩形分布, 即置信因子因此有

以多次测量重复性最大的D截面为例,计算测量不确定度,根据前面介绍的公式,其计算结果见表2。

表2 不确定度参数计算 (mm)

由表2可知, 不确定度UC为0.024mm。 不确定度越小,所述结果与被测量的真值愈接近,质量越高,水平越高,其使用价值越高。

按照公差, 900mm左右长的导叶片型线及最大厚度最小位置的公差为0.30mm, 根据测量能力指 数 评 定 要 求 Mcp=T/(2U)=0.3/(2 ×0.048)= 3.125mm, 选择三坐标测量机测量完全满足测量要求。

由此可知,按照此方法检测导叶片能够符合测量要求,测量基准的重复性好,所得测量结果精度满足检测要求。

5 结论

本文探讨了无基准汽轮机导叶片的测量方法,利用三维模型进行测量,采集实物特征元素,用最佳拟合的方法将特征元素与三维模型进行匹配,建立与模型坐标系一致的测量坐标系,并进行型线的测量。

采用多次测量的方法以验证测量基准的可靠性。对测量结果进行重复性分析,重复性在0.03mm以内, 证明基准可靠性好; 对测量结果进行不确定度分析, 不确定度UC在0.024mm, 表明结果与被测量的真值接近,此方法可靠。

[1]曲巍崴,高峰,杜发荣,周煜.三坐标测量机误差源分析与修正技术[J]. 机械设计,2009,26(6):76-78

[2]李海, 徐海卫.基于3D数模的三坐标测量机曲面检测[J].中国测试技术,2005,31(4):24-26

[3]张海, 付伟. 基于PRO/E的三坐标测量机自动检测技术[J].工具技术,2008,42(5):68-71

[4]JJF1059-1999 测量不确定度评定与表示[S]. 北京: 国家质量技术监督局,1999

[5]T CW oo,R Liang.Efficient sampling for surfacemeasurements[J].Journal of M anufacturing System s,1995,14 (5):345-354

Measurement Methods of Reference Free Vane

Cheng Lishi, Deng Lianghong, Chen Xianrong

(Dongfang Turbine Co.,Ltd.Deyang Sichuan 618000)

This article discusses ameasurementmethod of reference free vane.Characteristic element of vane is gathered to realize the best-fitwith theoreticalmode in the way of progressive approach.Instrumentation coordinate system is established with theoretical mode,then multiple metering is made.Good repeatability of measurement results show that the predicted results approximate well to the real ones and themethod is reliable.

PRO/E,three-dimensionalmodel,reference free vane,best-fit,uncertainty

陈丽诗 (1983-), 女, 硕士, 2010 年毕业于中国计量学院物理电子学专业, 现从事计量检测相关工作。