统计过程控制(SPC)在药品生产质量管理中的运用

2013-06-23关蕾

关 蕾

(漯河市食品药品检验所,河南 漯河 462008)

统计过程控制(SPC)在药品生产质量管理中的运用

关 蕾

(漯河市食品药品检验所,河南 漯河 462008)

目的 是概述统计过程控制及控制图的原理、过程能力评估的原则。方法 选择了实际工作中常规控制图的制作、过程能力指数计算的应用。结果 期望能引导常规控制图在药品生产质量管理中正确运用。结论 产品质量具有变异性且有统计规律。

控制图;过程能力;产品质量变异性;统计规律

统计过程控制就是根据产品质量的统计观点,运用数理统计方法对生产制造过程和服务过程的数据加以收集、整理和分析,从而了解、预测和监控过程的运行状态和水平。这是一种以预防为主的质量控制方法。现今统称为SPC(英文Statisical Process Control的简写),即统计过程控制。

统计过程主要解决两个基本问题:一是分析过程运行状态的稳定性,对过程存在的异常因素进行预警;二是分析稳定的过程能力满足技术要求的程度,对过程质量进行评价。

前者利用控制图这种统计工具进行测定,后者可通过计算过程能力指数分析来实现。

1 统计过程控制(SPC)的特点

SPC与全面质量管理相同,强调全员参与;强调应用统计方法来保证预防原则的实现;它是强调从整个过程、整个体系出发来解决问题;SPC的重点在于Process(过程)。

2 统计过程控制(SPC)的目标

概括起来讲,统计过程控制有四种度量指标:σ质量水平(正态分布的参数);µ质量水平(正态分布的参数);CP、CPK过程能力(评价稳定过程能力的指数);PP、PPK过程能力(评价初始或长期过程能力的指数)。

前面两个是正态分布的参数,µ(平均值)和σ(标准差)是互相独立的。后面两个指数是评价过程能力的指数。一般认为指数越大,过程能力越好,如果指数在1.33左右,便有很好的过程能力。

3 统计过程控制(SPC)的数据收集

统计过程控制(SPC)数据的收集强调数据的真实性,只有真实的数据才能反映真正的质量状况;强调数据的及时性,因为SPC的主要功能之一就是预测质量,因此,只有及时收集数据,才能及时分析,才能预测质量。不良品都已经产生了,所有的预测都毫无意义。

4 控制过程的具体工具----控制图

4.1 控制图作用

科学的反映产品的质量动态和趋势;对历史生产情况的系统了解;提前发现异常隐患,体现预防为主的原则;可进行现场质量的动态监控。

4.2 控制图来源

控制图来源于正态分布。正态分布是在质量管理中最重要的也是最常用的分布,它描述很多质量特性X随机取值的统计性规律。正态函数的概率密度函数有如下形式:

它的图形是对称的钟形曲线,称为正态曲线(曲线下总面积为1)。正态分布有两个参数µ和σ。其中µ为正态分布的均值(总体均值),σ为标准差(总体标准差)。

将通常的正态分布图(图1)转个方向,使自变量增加的方向垂直向上,将χ—、χ—+3s、χ—-3s (χ—为样本均值,s为样本标准差)。如果资料分布近似正态分布,且样本含量较大时,则χ—作为µ、s作为σ的估近值)分别标为CL(控制图中心线)、UCL(上控制线)和LCL(下控制线),就得到了一张控制图(图2)。

4.3 控制图特点

样本的平均值χ—为中心线(CL);χ—+3s为上控制线(UCL);χ—-3s为下控制线(LCL);χ—±3s范围为Ⅰ区,是安全区,区间概率为99.73%;χ—±3s<Ⅱ区<χ—±4s是警戒区,区间概率为0.27%;Ⅲ区>χ—±4s是废品区。

4.4 控制图原理

①产品质量的波动性:产品质量具有正常波动和异常波动特征;通常应用±3σ原则,即3‰小概率事件原则。②产品质量的动态过程:样本分布的动态性和时间的动态性。

4.5 控制图分类

控制图一般按以下三种方法分类:

①按用途分类,可分为分析用控制图和控制用控制图;②按所需控制的系统因素分类,可分为休哈特控制图和选控图。③按质量特性值进行分类,可分为计量值控制图和计数值控制图。

5 过程能力分析

5.1 过程能力进行分析

χ——R图过程能力分析的假设条件须先得到满足:

①过程受控。②过程测量数据服从正态分布。③系统误差处于可接受范围。

计算过程能力时要研究的是所有数据,因此要求过程数据必须服从正态分布(如果不知道是否是正态分布,可先根据测量的数据绘制直方图,然后根据直方图来进行判定),才可以估算过程满足要求的能力。如数据不服从正态分布,需考虑将其转化为正态分布并进行过程能力分析。

为了提高过程能力,必须重视减少普通原因,将注意力集中在系统中(造成过程变差的根本原因),即:人、机、料、法、环(4M1E)。

5.2 过程能力指数

过程能力反映了当过程处于统计控制状态时所表现出来的过程自身性能。过程能力通过过程能力指数来判断。

过程能力指数是指过程能力与过程目标相比较的定量描述的数值,即表示过程满足质量标准的程度。只有在R图和χ—图都达到统计控制状态后,才能开始评估过程能力。

当过程状态稳定时,可使用CP值来衡量过程满足产品质量标准(规格公差)的程度,CP值越大,表示过程变差愈小,过程能力愈佳。

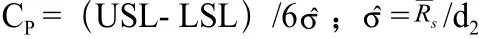

过程能力指数计算公式如下:

①当质量规格公差有上下限时,计算CP值:

USL:表示公差上限;LSL:表示公差下限;Rs:表示极差平均值;

σˆ:表示过程估计样本标准差;d2:系数(表1)。

表1 d2系数表

②当质量规格只有上限单侧公差时:

Cpu= (USL-χ—)/3σˆ

如χ—≥USL时,计算所得的Cpu值无意义,证明工序能力为0。

③当质量规格只有下限单侧公差时:

CpL=(χ—- LSL)/3σˆ

如LSL≥χ—时,计算所得的CpL值无意义,证明工序能力为0。

过程能力评价见表2。

6 小 结

6.1 用控制图做趋势分析是质量管理的重要手段,如对工艺参数、分析结果等内容汇总分析,可应用于产品质量回顾分析(中间产品控制的关键指标、成品控制的关键参数……)、环境监测、水监测、原辅料监测等结果的质量趋势分析、产品稳定性考察数据分析等。

表2 过程能力评价表

6.2 质量统计的观点--产品质量具有变异性与统计规律

①产品质量具有变异性:由于产品质量是在一定的质量因素限制下制造出来的,质量因素的变化导致产品质量在生产过程中不断发生变化波动。没有两个产品是完全一样的,即使自动化生产线上的产品也不例外。产品间的差异就是波动,它时隐时现、时大时小,时正时负。产品间的差异是永远存在的,只是有时小到无法度量出来。产品间的差异是通过适当的质量特性(过程特性和产品特性)表现出来。过程中有许多产生波动的波动源,如压片过程受到的各种波动源的影响:设备(模具的磨损和老化);工具(强度不同,磨损率的差异);材料(硬度不同,产地不同);操作者(操作的精度、情绪);测量(视觉误差、心理障碍);维护(润滑程度,替换部件);环境(温度、湿度、光线)等。这些波动源对加工的影响最后都集中反映在片子的外观、 硬度、 硬度、崩解时限等测量值上。②质量变异具有统计规律:在生产正常的情况下,通过大量的数据观测,利用数理统计的方法,可以精确地确定产品质量变异的幅度,以及不同大小的变异幅度发生的可能性。

6.3 控制图应用意义

χ—±3s范围为Ⅰ区,是安全区,区间概率为99.73%;χ—±3s<Ⅱ区<χ—±4s是警戒区,区间概率为0.27% ;Ⅲ区>χ—±4s是废品区。

6.4 过程能力指数是指过程能力与过程目标相比较的定量描述的数值,即表示过程满足质量标准的程度。在R图和χ—图都达到统计控制状态后,可以进行过程能力评估。

R-03

:C

:1671-8194(2013)06-0352-03