重型数控卧车尾座套筒关键工艺

2013-06-17齐二机床集团有限责任公司黑龙江齐齐哈尔161005刘鹏博

齐二机床(集团)有限责任公司 (黑龙江齐齐哈尔 161005) 刘鹏博

1.零件分析

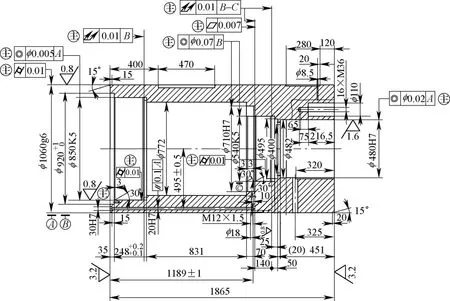

重型数控卧式车床在加工的过程中回转精度的高低直接影响被加工零件的质量,而尾座套筒是机床尾座的关键零件。图中所示的零件就是我公司生产的CK61700重型数控卧式车床的主要零件之一——尾座套筒。

该零件是较大的回转类零件。零件材质为45钢锻造调质,在加工前要对其材质进行物理探伤检查、化学分析,不许有裂纹和暗伤存在。接下来我们将针对此零件的精加工过程中的加工难点进行工艺分析,以保证套筒的加工精度和提高整机的精度与稳定性。

从零件主视图中,可以清楚地看出,零件全长为1 865mm,最大外圆为φ1 060g6,圆柱度误差为0.01mm,表面粗糙度值要求Ra=0.8μm;双列滚柱轴承孔φ 850K5,相对于A 基准同轴度误差0.005mm,圆柱度误差为0.01mm,轴承孔端面跳动为0.01mm,表面粗糙度值要求Ra=0.8μm;推力轴承轴承孔φ710H7,相对于B基准同轴度误差0.007mm,轴承孔端面跳动为0.01mm,平面度误差0.007mm,表面粗糙度值要求Ra=0.8μm;双列滚柱轴承孔φ540K5,相对于B基准同轴度误差0.007mm,轴承孔端面跳动为0.01mm,圆柱度误差为0.01mm,表面粗糙度值Ra=0.8μm。φ20/φ30H7长度为1 274mm的偏心油孔也是加工过程的重点。因此下面针对上述加工难点,采用如下加工工艺。

2.精加工工艺步骤

在零件加工时,要考虑轴承孔尺寸精度的保证,以及形位公差的关联要求,偏心油孔的轴线位置等的控制,切屑排除,冷却润滑以及如何控制椭圆误差等问题。同时,在制造该零件的同时也要考虑到成本与效益。

(1)首先应当在毛坯零件上加工出粗基准,具体步骤为:选用普铣镗床T6920,刮平工件全长两端面,临床划十字中心线,按线打一端中心孔φ50mm×75°。然后选用车床,对零件进行粗加工,车床的回转直径应当大于1 100mm,因此选用CR61160,夹一端,顶另一端,粗车外圆至φ1 090mm。在铣镗床上,工件架在V形铁上,找正后,镗各内孔均至φ350mm。 零件孔粗镗加工完成后,回到CR61160车床,夹左端,架外圆,找正外圆在1mm以内,车φ400mm孔留余量8mm;φ480H7孔留余量10mm;孔内端面余量6mm,孔端倒角;全长右端面余量6mm;调头,架外圆,找正后,车φ920mm孔、φ850K5孔均留余量20mm;φ772mm孔与φ495mm孔均留余量10mm;其余左端各孔留余量15mm,孔内各端面留余量7mm,孔端倒角;全长左端面留余量7mm。由于零件对材质有具体要求,留切屑送化验室。并对该零件进行探伤,热处理调质T215。

(2)粗加工阶段结束,对零件进行半精加工在CR61160上,将工件夹左端,顶右端,半精车外圆留磨量4mm,架外圆,半精车φ400mm孔留余量3mm;φ480H7孔留磨量4mm;孔内端面与全长右端面均留余量3mm,倒角;调头,找正外圆两处在0.15mm以内,半精车外圆剩余部分(安夹部分)留磨量4mm。架外圆车半精车φ850K5孔、φ 710H7孔、φ 540K5孔均留余量4mm;φ772孔与φ495孔均留余量3mm;孔内各端面余量3mm,孔端倒角;全长左端面留余量3mm。

(3)零件自然时效后,对零件进行精加工。在CR61160上,将工件夹左端,顶右端,精车;外圆留磨量1.8~2mm。架外圆,精车φ400mm孔、φ 482mm×51mm内孔均至要求;φ 480H7孔留磨量1.5~1.8mm;451mm尺寸左端面,全长右端面、倒角至要求。调头:找正外圆两处在0.05mm以内,精车:外圆剩余部分(安夹部分)留磨量1.9~2mm;架外圆车:φ850K5孔、φ710H7孔、φ540K5孔均留磨量1.5~1.8mm;248mm尺寸右端面及内各Ra=1.6μm、Ra=0.8μm端面均留磨量0.2~0.25mm;其余各孔、端面、空刀、倒角均至要求。

在数控镗铣T K6916机床上找正右端十字中心线与外圆母线,引钻φ20/30H7孔至φ10mm×10mm,切削用量为:n=125r/min,f=0.15mm/r,ap=0.2mm。钻出φ20mm深孔,钻铰φ30H7孔。

选用回转直径满足要求的数控立车配车工艺堵,并镶两端工艺堵。根据实际情况,选用了Q2—W164型号立式数控车床。

(4)配作、精磨外圆、内孔。选用数控铣镗TK6916找正外圆正侧母线在0.1mm以内,分别修划两端中心孔至φ 50mm×75°。顶起两端外磨φ1 060g6外圆留精磨量0.9~1mm,按照尾座体主轴孔实测值,配磨外圆,保证间隙0.085~0.095mm,并做配对标记。试装套筒,合格后进行下面工序。钳工拆卸右端工艺堵,左端工艺堵暂不卸。夹左工艺堵,架外圆,找正外圆两处在0.01mm内磨φ480H7孔至要求。钳工拆卸去左端工艺堵。夹右端,架外圆,找正外圆两处在0.008mm内磨φ 850K5、φ 710H7孔、φ 540K5孔均至尺寸;内磨248mm尺寸右端面及内各Ra=1.6μm、Ra=0.8μm,端面均至要求,磨全长左端面见光。

3.结语

这种高精度的较大型套筒在加工时难度很大,一方面,轴承孔之间的同轴度要求精度很高,轴承端面跳动精度控制很严格;再有就是偏心深孔的加工与处理,成功控制椭圆误差,避免钻头偏移、排屑不良等情况的发生,减少了不良品的出现。此种制造工艺效率高,成本低,周期短,加工零件全部合格,达到了图样技术要求,适用于批量生产。