4种粉体对醇溶性无机富锌漆耐蚀性能的影响

2013-06-17田运霞陈玲梁正彦麻慧王佳庆

田运霞,陈玲*,梁正彦,麻慧,王佳庆

(燕山大学环境与化学工程学院,河北 秦皇岛 066004)

无机富锌漆分为水性无机富锌漆和醇溶性无机富锌漆两种。醇溶性无机富锌漆以正硅酸乙酯聚合物为交联剂,固化过程中与空气中的水分发生反应而牢固地附着在钢铁基体表面,适合南方潮湿环境下施工[1]。

醇溶性无机富锌漆对涂层的防腐蚀分为两个阶段:第一阶段,锌粉作为牺牲阳极对钢铁基体提供阴极保护作用;第二阶段,锌腐蚀产物堵塞涂层孔隙及覆盖涂层而对钢铁基体提供屏蔽保护作用。为保证锌粉能提供牺牲阳极的保护作用,锌粉之间及锌粉与钢铁基体间良好的电接触,必不可少。这就要求富锌漆中有足够高的锌含量。为保证电解液在涂层中良好的渗透,涂层颜料体积浓度(PVC)需要足够高。为提高涂层的阴极保护及屏蔽保护作用,常常在富锌漆中加入导电或非导电性颜料,来增强涂层导电性或渗透性。国内外已有许多学者研究了富锌漆中添加导电或非导电性颜料对涂层性能的影响[2-9]。H.Marchebois 等[2-3]研究了炭黑的添加对环氧富锌粉末涂层性能的影响,发现当炭黑添加量足够多时,涂层性能显著提高。这是由于炭黑的添加不仅增强了涂层间的电接触,而且增加了涂层孔隙率。R.N.Jagtap 等[4]研究了氧化锌的添加对环氧富锌涂层防腐蚀性能的影响,发现当氧化锌的质量分数为15%时,涂层防腐蚀效果最好,锌-氧化锌混合颜料添加到富锌底漆中效果良好。

文献中主要研究的是环氧富锌体系,对醇溶性无机富锌体系添加粉体的报道不多。陈玲等[10-12]研究了氧化锌、铝粉及片状锌粉的添加对醇溶性无机富锌漆性能的影响,发现几种粉体的添加对涂层耐蚀性的影响都有一个最优取代比。其他导电粉取代时是否还有这样的规律?非导电粉取代时是否也有这样的规律?为了回答这两个问题,本文进一步研究了石墨粉、磷铁粉、滑石粉和高钛灰取代对富锌涂层耐蚀性能的影响。

陈玲等人在研究自润滑性达克罗涂层[13]的过程中发现,石墨粉添加到达克罗涂层中在控制扭力的同时还提高了涂层的耐蚀性,所以本文将石墨粉作为取代粉。选择磷铁粉作为取代粉是因为磷铁粉在富锌底漆中可以部分取代锌粉,有利于焊接切割时减少锌雾,改善工作环境[14]。非导电性粉末随机选择了成本低廉的工业原料滑石粉和高钛灰。

1 实验

1.1 原料

醇溶性无机富锌漆,自制;球状锌粉,500 目,北京北矿锌业有限公司;石墨,2 000 目,东莞市协力石墨制品有限公司;磷铁粉,四川新蓝洋化工有限公司;滑石粉,常州市玄远化工有限公司;高钛灰,佛山市顺德区美途盛贸易有限公司。

1.2 涂料配制各粉体用量

涂料基础配方及配制流程参见文献[12]。根据吸油量一致原则确定粉体用量,吸油量一致原则及测定方法参见文献[12]。每100 g 球状锌粉、石墨、磷铁粉、滑石粉和高钛灰的吸油量分别为9、99、10.8、29.8 和43.2 mL,各配方粉体用量如表1所示。

表1 各配方粉体用量Table 1 Dosages of powders based on different formula

1.3 涂层物理性能及耐蚀性测试

涂层物理性能检测项目包括涂层硬度、附着力和厚度测试。硬度根据GB/T 6739-1996《涂膜硬度铅笔测定法》测试,附着力根据GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》测试,厚度根据GB/T 13452.2-2008《色漆和清漆 漆膜厚度的测定》检测。涂层耐蚀性测试包括耐盐水测试、耐盐雾测试和开路电位(OCP)-时间曲线测量,各测试方法及操作步骤同文献[12]。

2 结果与讨论

2.1 粉体形貌分析

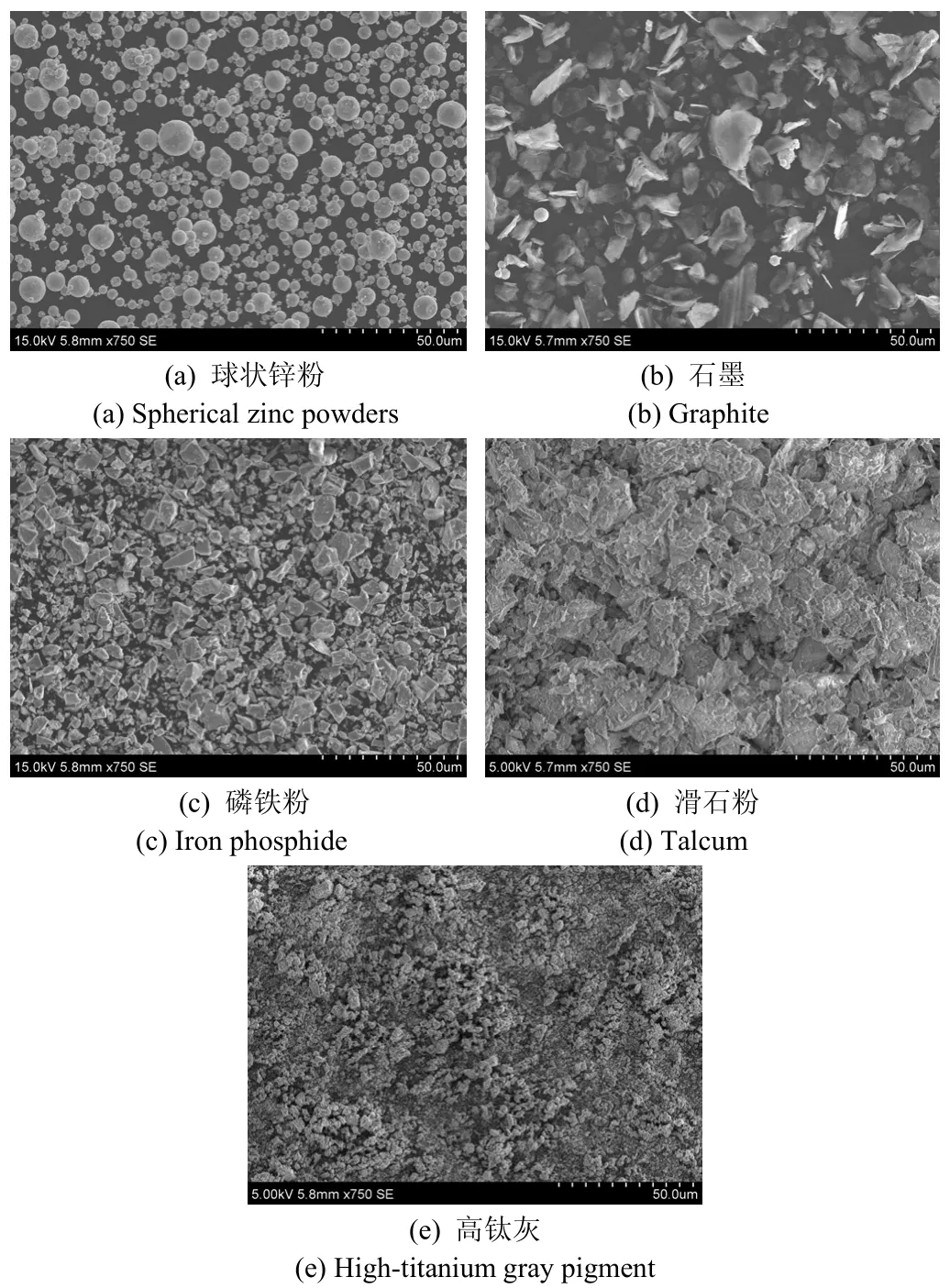

用日本日立公司的S-4800 型场发射扫描电子显微镜观察5 种粉体的表面形貌,结果如图1所示。

图1 5 种粉体的SEM 照片Figure 1 SEM photos of five kinds of powders

从图1可以看出,500 目球状锌粉的粒径为2~10 μm,2 000 目的石墨为片状结构,磷铁粉为不规则棱状结构(粒径2~8 μm),滑石粉为层状结构,高钛灰为纳米级粉末。

2.2 涂层物理性能检测结果

涂层物理性能测试结果为:涂层硬度3H,附着力5 级,涂层厚度控制在(90 ± 10) μm。

2.3 涂层耐盐水及耐盐雾实验结果

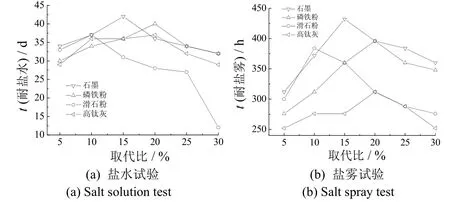

将石墨、磷铁粉、滑石粉和高钛灰按不同取代比添加到醇溶性无机富锌漆中,得到的各涂层耐盐水及耐盐雾实验结果如图2所示。由图2可以看出,石墨、磷铁粉、滑石粉和高钛灰取代涂层的耐盐水及耐盐雾时间总体趋势为随取代比的增大,耐盐水腐蚀时间和耐盐雾腐蚀时间先增加后减少。石墨、磷铁粉、滑石粉和高钛灰在取代比分别为15%、20%、10%和20%时,涂层的耐盐水腐蚀时间和耐盐雾腐蚀时间达到最大值。这些取代比视为最优取代比,且最优取代比下涂层的耐盐水时间都比未取代涂层的长(未取代涂层耐盐水时间为34 d),石墨、磷铁粉和滑石粉取代的涂层在最优取代比时耐盐雾时间也都比未取代涂层的耐盐雾时间长(未取代涂层耐盐雾时间为312 h),高钛灰取代的涂层在最优取代比时耐盐雾时间与未取代涂层的耐盐雾时间相等。总体来说,各涂层耐盐水及耐盐雾时间均较低,这可能是前处理未经喷(抛)砂(丸)所致。本实验结果与陈玲等[10-12]用氧化锌、铝粉及片状锌粉做取代粉时得到的总体规律相同。图2表明,含导电粉的涂层的总体防腐蚀效果比含非导电粉涂层更好。

图2 不同取代比涂层耐盐水、耐盐雾测试结果Figure 2 Results of salt water immersion and salt spray test for the coatings with different replacement ratios

2.4 OCP 测试结果

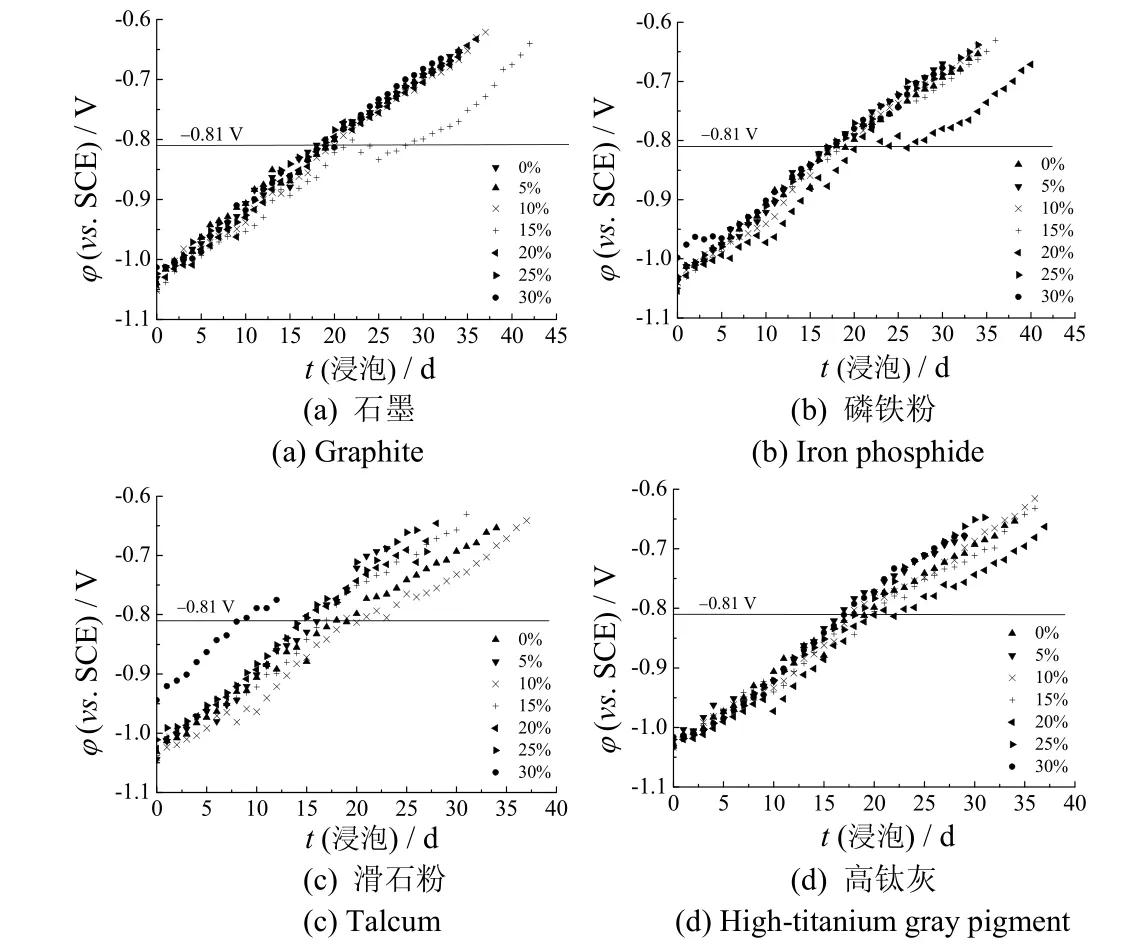

OCP 测试结果如图3所示。

图3 石墨、磷铁粉、滑石粉和高钛灰不同取代比涂层的 开路电位随浸泡时间的变化Figure 3 Variation of open circuit potential with immersion time for the coatings with different replacement ratios of graphite,iron phosphide,talcum and high-titanium gray pigment

由图3可以看出,石墨和磷铁粉取代涂层在其最优取代比时阴极保护时间最长,其他取代比时阴极保护时间与未取代时相当;滑石粉和高钛灰取代涂层在其最优取代比时阴极保护时间比未取代涂层的长,而其他取代比时其阴极保护时间都比未取代涂层的短。总的来说,4 种粉体取代涂层都在其最优取代比时有最长的阴极保护时间。

各涂层浸泡初期的OCP 值如表2所示。从表2可以看出,石墨和磷铁粉取代涂层初始OCP 值随取代比的增大先减少后增大,且分别在其最优取代比时达到最小值;滑石粉和高钛灰取代涂层的初始OCP 值随取代比的增大而逐渐增大。

表2 含不同取代比的各粉体涂层初期开路电位Table 2 Initial open circuit potentials of the coatings with different replacement ratios of different powders

无机富锌漆渗透性很好,其在海水中的腐蚀阳极过程为锌的溶解,腐蚀反应发生在锌粉表面:

阴极过程为吸氧反应,发生在铁基体处:

所以,OCP 值的变化很大程度上依赖于锌铁面积比[15]。粉体取代后,涂层中锌含量降低,锌的表面积随之减少,而铁基体的面积不变,这样,似乎各涂层的OCP 值应随粉体取代比的增大而向更正的方向移动。由表2可知,非导电粉取代的涂层确实如此,而导电粉取代的涂层的初始OCP 却是先变负后变正。这很可能是随着导电粉的增多,锌粉含量降低,但被连接进入导电通路的锌粉却增多了,从而使OCP 变负。因此,两种因素综合作用,使得导电粉取代涂层的起始OCP 值先变负后变正。

综合前面的测试结果可以看到,无论是导电粉还是非导电粉,都有一个最优取代比,对应着其最优的耐蚀性和牺牲阳极性。随着粉体取代比的增大,锌含量减少,涂层的耐蚀性应该下降。但是,实际上各取代涂层的耐蚀性都是随着粉体取代比的增加先升后降。这可能是因为导电粉会使被连接进入导电通路的锌粉增多,而所采用的非导电粉其吸水性强,也会使起牺牲作用的锌粉的有效表面积变大,所以导电粉和非导电粉的取代都在各自的两种因素的混合作用下出现了最优取代比。

2.5 成本核算

各粉体市场价格如下:球状锌粉23 元/kg,石墨45 元/kg,磷铁粉10 元/kg,滑石粉2 元/kg,高钛灰16 元/kg。在最优取代比下不同混合粉体涂层的成本如表3所示。可以看出,各粉体取代的涂层在最优取代比时,其成本均有所下降。

表3 各配方最优取代比下混合颜料的成本Table 3 Cost of the pigments blended with different powders at their optimal replacement ratios

3 结论

(1) 分别以石墨、磷铁粉、滑石粉和高钛灰取代醇溶性无机富锌漆中的球状锌粉,其最优取代比分别是15%、20%、10%和20%。在最佳取代比下的涂层耐盐水时间、耐盐雾时间和阴极保护时间都最长,且成本均下降。

(2) 导电粉取代的涂层初始开路电位随取代比的增大先负移,然后再正移,且在最优取代比时开路电位达到最负值;非导电粉取代涂层的初始开路电位值随取代比的增大而逐渐正移。

(3) 导电粉取代的涂层比非导电粉取代的涂层耐蚀性能更好。

[1]吴飞.醇溶性无机富锌底漆的研制[J].现代涂料与涂装,2011,14 (4): 10-12,33.

[2]MARCHEBOIS H,TOUZAIN S,JOIRET S,et al.Zinc-rich powder coatings corrosion in sea water: influence of conductive pigments [J].Progress in Organic Coatings,2002,45 (4): 415-421.

[3]MARCHEBOIS H,KEDDAM M,SAVALL C,et al.Zinc-rich powder coatings characterisation in artificial sea water: EIS analysis of the galvanic action [J].Electrochimica Acta,2004,49 (11): 1719-1729.

[4]JAGTAP R N,PATIL P P,HASSAN S Z.Effect of zinc oxide in combating corrosion in zinc-rich primer [J].Progress in Organic Coatings,2008,63 (4): 389-394.

[5]CHEN W B ,CHEN P,CHEN H Y,et al.Development of Al-containing zinc-rich paints for corrosion resistance [J].Applied Surface Science,2002,187 (1/2): 154-164.

[6]KALENDOVÁ A,KALENDA P,VESELÝ D.Comparison of the efficiency of inorganic nonmetal pigments with zinc powder in anticorrosion paints [J].Progress in Organic Coatings,2006,57 (1): 1-10.

[7]AKBARINEZHAD E,EBRAHIMI M,SHARIF F,et al.Synthesis and evaluating corrosion protection effects of emeraldine base PAni/clay nanocomposite as a barrier pigment in zinc-rich ethyl silicate primer [J].Progress in Organic Coatings,2011,70 (1): 39-44.

[8]ARIANPOUYA N,SHISHESAZ M,ASHRAFI A.Analysis of synergistic effect of nanozinc/nanoclay additives on the corrosion performance of zinc-rich polyurethane nanocomposite coatings [J].Polymer Composites,2012,33 (8): 1395-1402.

[9]罗发,闫晓红,黄立军,等.滑石粉对环氧改性有机硅耐高温涂层性能的影响[J].精细化工,2009,26 (1): 3-5.

[10]麻慧,陈玲,郑雪娇,等.氧化锌对醇溶性无机富锌漆性能的影响[J].电镀与精饰,2011,33 (11): 30-32.

[11]麻慧,陈玲,谌岩.铝粉对醇溶性无机富锌漆性能的影响[J].电镀与精饰,2011,33 (12): 25-28.

[12]郑雪娇,陈玲.片状锌粉对醇溶性无机富锌涂层性能的影响[J].电镀与涂饰,2012,31 (12): 67-70.

[13]李潇,陈玲,焦明泉,等.自润滑性达克罗涂层的研发[J].电镀与环保,2008,28 (6): 22-23.

[14]虞兆年.防腐蚀涂料和涂装[M].北京: 化学工业出版社,1994.

[15]ABREU C M,IZQUIERDO M,KEDDAM M,et al.Electrochemical behaviour of zinc-rich epoxy paints in 3% NaCl solution [J].Electrochimica,Acta,1996,41 (15): 2405-2415.