基于ANSYS的翅片管式换热器端板的应力分析

2013-06-01邱金梁陈晓君

王 静 邱金梁 王 婷 陈晓君

(沈阳鼓风机集团压力容器有限公司)

基于ANSYS的翅片管式换热器端板的应力分析

王 静*邱金梁 王 婷 陈晓君

(沈阳鼓风机集团压力容器有限公司)

应用ANSYS有限元分析软件对翅片管式换热器壳体端板进行应力分析,分析结果满足使用要求,为保证设备的安全性提供了理论依据。

换热器 翅片管式 端板 应力分析 ANSYS

0 前言

翅片管式换热器[1]是一种新型高效换热器,与一般管壳式换热器相比,具有传热系数大、管壁温度低、结构紧凑、使用寿命长等特点,在石油、化工、机械、轻工、食品等多种工业领域中具有广阔的应用前景。其壳体设计一般采用规则设计,强度计算按照GB 150[2]进行。但由于其水箱与壳体连接结构的复杂性,对其强度计算方面的研究尚少,计算时按GB 151中的近似结构进行强度计算,设计者总是尽量增大厚度,以确保容器的承压能力,结果得出的结构强度比较保守,这就限制了容器整体性能的提高和材料的有效利用。随着分析设计[3-4]概念的提出,设计者越来越多地对压力容器结构进行优化。本文采用ANSYS有限元分析软件,对翅片管式换热器壳体的端板进行详细的应力计算和分析,为保证设备的安全性提供了理论依据。通过分析可知,设计者不必盲目增大端板的厚度,在不降低设备安全性的前提下以容器的质量最小为目标进行优化设计,可使材料得到有效的利用。

1 端板应力分析

1.1 工作条件和结构参数

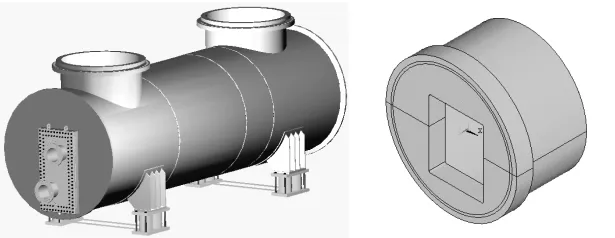

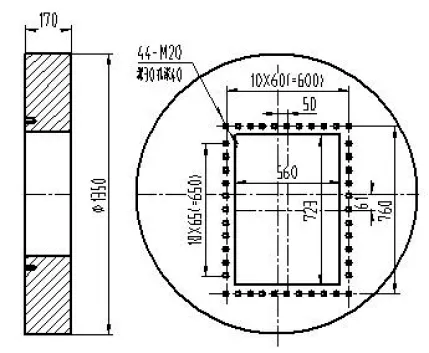

图1为一翅片管式换热器,工作介质为空气,其水箱与壳体前端板采用螺栓连接,壳体与端板采用焊接连接。壳体端板的截面尺寸如图2所示。壳体材料为Q345R,端板材料为16Mn锻件,其结构参数如表1所示。设计压力2.0 MPa,设计温度200℃,弹性模量1.97×105MPa,泊松比0.3。壳体的许用应力159 GPa,端板的许用应力135 GPa。1.2 结构分析和力学模型

针对该换热器 (冷却器)的具体结构特点,我们取端板附近的局部结构进行应力分析,并根据计算结果对峰值应力部位进行强度评定。

图1 换热器及端板附近局部结构

图2 壳体端板的截面尺寸

表1 换热器端板的结构参数

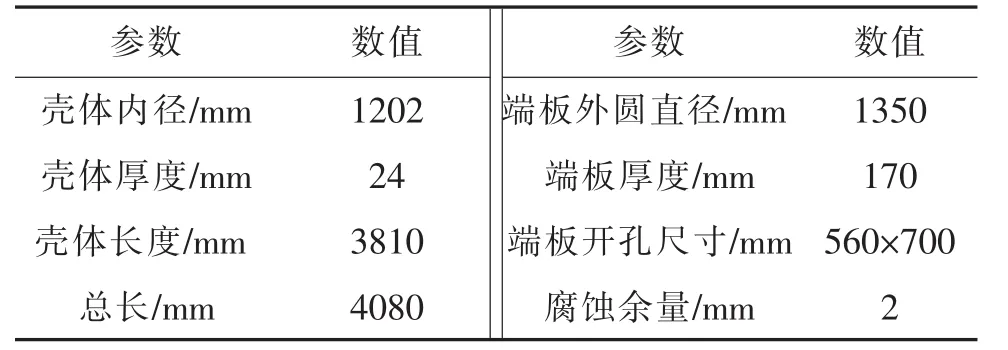

根据换热器 (冷却器)的结构特性和载荷特性,采用三维空间力学模型,在有限元模型中考虑了腐蚀余量的影响,边界条件和所用单元如下。

1.2.1 位移边界条件

该局部结构是从整个壳体上切下来的,将切面上的坐标系修改为柱坐标系,而约束其轴向和环向位移,从而控制结构的刚体位移。

1.2.2 有限单元选择

结构采用ANSYS有限元软件提供的8节点三维实体单元 (SOLID45)。

1.2.3 力边界条件

筒体及端板承受内压p=2.0 MPa,水盖因承受内压而通过螺栓施加到端板上的拉力在有限元模型中等效地施加到螺栓连接位置处。图3所示为端板附近局部结构的有限元模型,图中箭头所指示方向为螺栓连接位置处的受力方向。

1.3 强度评定

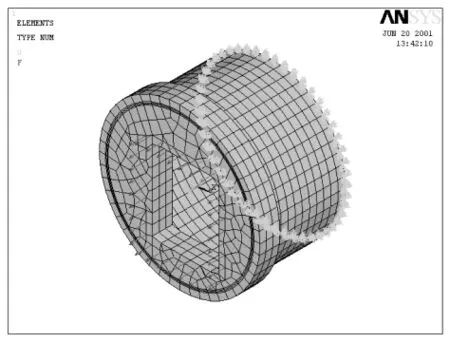

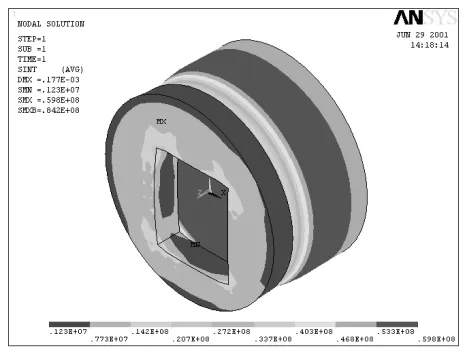

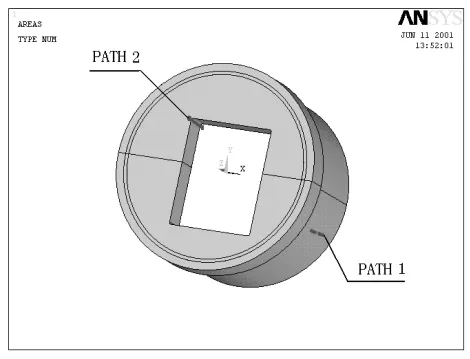

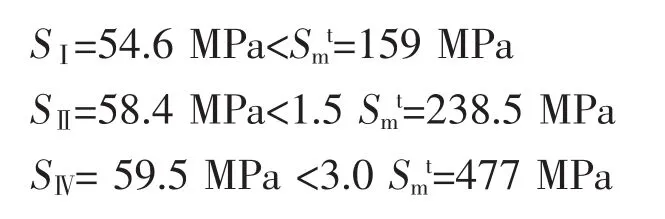

计算所得的应力分布图如图4所示。对于该整体结构来说,最大应力位置在筒体处。在筒体最大应力位置沿厚度方向定义路径 (如图 5所示的PATH 1),并沿该路径进行应力线性化,计算得到的筒体的薄膜应力SⅠ=54.6MPa,局部薄膜应力SⅡ=58.4 MPa,薄膜应力+弯曲应力+二次应力SⅣ=59.5 MPa。然后按照JB 4732分析设计标准进行评定,评定结果为

图3 端板附近局部结构的有限元模型

图4 端板应力分布

图5 应力线性化路径分布

评定结果合格,筒体满足使用要求。

对于端板来说,最大应力位置在方孔的角点处。在该位置沿端板厚度方向定义路径 (如图5所示的PATH 2),沿该路径进行应力线性化,计算得到的端板的薄膜应力SI=4.5 MPa,局部薄膜应力SⅡ=5 MPa,薄膜应力+弯曲应力+二次应力SⅣ=22.9 MPa。然后按照JB 4732分析设计标准进行评定,评定结果合格,端板满足使用要求。

2 结论

本文对翅片管式换热器壳体端板进行了应力分析,并根据相关的分析设计标准进行了评定。结果表明,该换热器端板的结构设计满足强度要求。采用有限元分析,能在较短时间内对建立的分析模型进行实时仿真过程,为减少材料浪费提供了有效的方法。合理运用计算机仿真软件,对于压力容器类产品的优化设计、制造和应用具有极其重要的现实意义。

[1]赵淑芝.换热器技术新进展[J].石油化工动态,1996(4):30-37.

[2]国家技术监督局.GB 150.1~150.4—2011.压力容器 [S].北京:中国标准出版社,2011.

[3]郑津洋,董其伍,桑芝富.过程设备设计 [M].北京:化学工业出版社,2001.

[4]全国压力容器标准化技术委员会.JB 4732—1995.钢制压力容器——分析设计标准 [S].北京:中国标准出版社,1995.

Stress Analysis of Fin-tube Heat Exchanger End Plate Based on ANSYS

Wang Jing Qiu Jinliang Wang Ting Chen Xiaojun

The finite element analysis software ANSYS was applied in stress analysis of fin-tube heat exchanger end plate,the analysis results satisfied the operating requirements,which provided a theoretical basis to ensure the security of the equipment.

Heatexchanger;Fin-tube;End plate;Stress analysis;ANSYS

TQ 050.2

2012-12-11)

*王静,女,1981年生,工程师。沈阳市,110869。