基于ANSYS-CFX的管壳式换热器壳程性能的数值研究

2013-06-01闫媛媛

张 勇 闫媛媛 杨 飞

(陕西科技大学机电工程学院)

换热技术

基于ANSYS-CFX的管壳式换热器壳程性能的数值研究

张 勇*闫媛媛 杨 飞

(陕西科技大学机电工程学院)

利用Pro/E对弓形折流板换热器进行了参数化建模,采用ANSYS-CFX对换热器壳程流体的流动与传热做了模拟分析。从数值模拟的角度分析了单弓形折流板换热器壳程振动和传热 “死区”产生的原因,研究了不同折流板间距、不同折流板缺口高度及不同进口流速对换热器壳侧传热和压降的影响,并在此基础上对换热器的结构提出了优化措施。

换热器 弓形折流板 结构优化 数值模拟 ANSYS-CFX

0 引言

管壳式换热器作为一种普遍应用的换热装置,因其具有易于制造、价格低廉、换热表面清洗方便、工作稳定、适应性强等优点,被广泛用于能源、化工、冶金、石油等工业领域。但是传统的单弓形折流板换热器由于壳侧压降大和存在传热 “死区”的缘故,存在着换热器能耗较大、换热效率低等缺陷。所以搞清楚影响弓形折流板换热器壳侧传热和压降的因素,对于提高换热效率、减小能耗损失具有重大的工程意义。

随着计算机及CFD技术的发展,数值模拟已经成为新型高效低耗换热器设计的得力工具[1]。本文以常见的单弓形折流板换热器为主要研究对象,采用Pro/E软件建立了换热器的参数化模型,利用ANSYS-CFX对换热器壳程流体的流动与传热进行了数值模拟,从数值模拟的角度分析了单弓形折流板换热器壳程振动和传热 “死区”产生的原因,研究了在改变折流板间距、折流板缺口高度及进口流速时换热器壳程传热和压降的变化规律,总结了影响壳侧性能的因素,并对换热器的折流板结构提出了改进措施。

1 换热器计算模型的建立

1.1 数学模型

基于不可压缩的牛顿流体,管壳式换热器壳程流体的流动与传热必须满足连续性方程、动量守恒方程和能量守恒方程,即其表达式可表示为以下通用形式[2]:

式中 φ——通用变量,可以代表u、v、w、T等求解变量;

Γ——广义扩散系数;

S——广义源项。

1.2 简化计算

为便于计算,在不影响本次研究重点的条件下对计算模型做了以下假设和简化处理:流体为常黏性的不可压缩牛顿流体;折流板与壳体、换热管之间无间隙;换热器壳程由折流板、换热管束和壳体组成;换热管外壁为恒温。另外,由于受到计算机硬件和其它原因的限制,所以选取代表性的22根换热管进行布管。

1.3 几何建模及划分网格

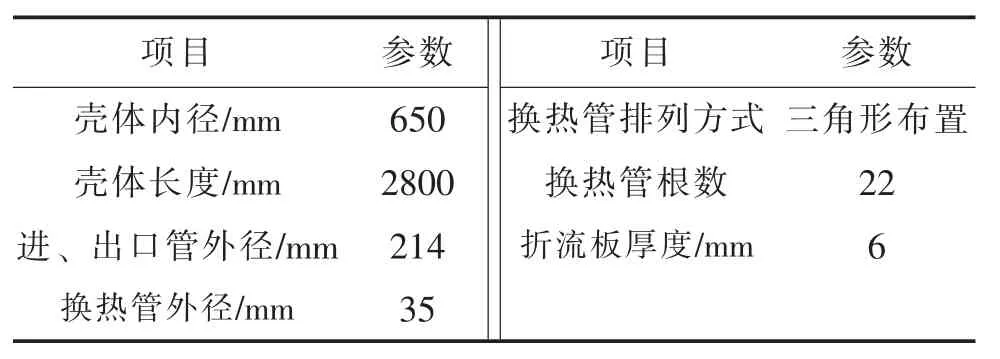

几何模型采用普遍应用的单弓形折流板管壳式换热器,计算用换热器基本尺寸参数如表1所示(其中折流板间距及缺口高度采用不同尺寸,以便对模拟结果进行对比,具体尺寸见后续分析所示)。

表1 换热器基本尺寸

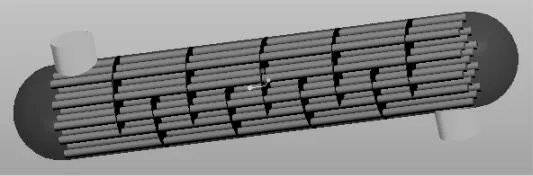

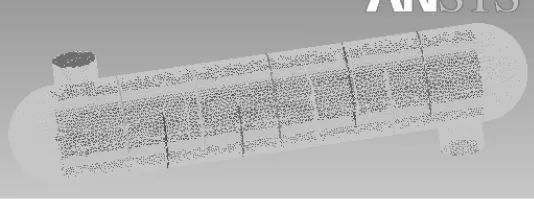

应用Pro/E 5.0建立换热器的三维实体模型,如图1所示 (折流板间距为350 mm,缺口高度为0.52倍的壳体半径)。建模完成后将模型保存为Parasolid格式,然后导入到前处理软件ICEM CFD中进行网格划分。网格划分方法采用自动生成六面体网格,对换热管和折流板进行局部加密网格处理,网格光顺质量达到0.6,如图2所示。

图1 换热器模型

图2 网格模型

1.4 边界条件

考虑到κ-ε双方程模型较雷诺应力模型求解方程数量少,而且能较好地解决存在涡流的工程问题,本文采用标准的κ-ε双方程湍流模型并配合Standard Wall Function壁面函数进行计算 (文献[3]采用了同样的湍流模型)。换热器壳程工质为水,密度为998 kg/m3,比热容为4200 J/(kg·K),热传导率为0.6W/(m·K),折流板和换热管束材料为不锈钢;计算中定义速度和温度进口边界条件,流体介质的质量忽略不计,壳侧流体入口温度为15℃,入口速度分别为1.6 m/s、3.8 m/s和6.5 m/s;出口为压力出口边界条件,设置相对静压为0 Pa;壳体壁面定义为无滑移光滑绝热壁面,折流板和换热管束外壁设为恒温 (徐百平等[4]也将换热管外壁设为恒温),温度为108℃。

2 模拟结果与分析

2.1 壳程振动及传热 “死区”产生的原因

从图3可以看出,冷流体从换热器右端进口流入,由于折流板的阻碍在壳程内反复绕流,形成“Z”型流动,使换热器壳程增大。从轴向上看,壳侧流体主流方向与折流板法向夹角很小,主流流体在接触到折流板时速度方向剧烈变化,产生很大的冲击,这种冲击容易引起壳程振动而导致折流板与壳体之间的焊缝产生裂纹,而且在折流板的背风区域出现了部分流体的逆流现象,即传热 “死区”。从径向上看,在折流板的迎风面区域流体从折流板底部流向换热管束间,在顶部相遇后部分流体又从各个方向回流到管间,形成了复杂的管间横流。由于流体是横向冲刷换热管的,所以容易使管束出现振动,导致换热管与折流板之间的间隙配合松脱。

图3 换热器壳程速度矢量图

需要说明的是为了显示效果不受换热管影响,在以下分析过程中均选取y=18.5 mm截面 (y=0 mm截面为对称中心面)进行分析。

2.2 折流板间距对壳侧性能的影响

固定折流板缺口高度为0.52倍的壳体半径,入口流速为1.6 m/s,折流板间距为350 mm、300 mm和250mm时,壳程性能分析如下:

壳程流体在折流板迎风面横向冲刷管束,表现为复杂的错流传热形式,大部分的换热都在这个区域完成,而折流板的缺口是通流区,流体速度方向与换热管平行,传热量较少[3]。所以,折流板迎风区域流体的横流程度越强,流体横向冲刷管束的速度越大,换热性能就越好。从图4可以看出,随着换热器壳程折流板间距减小 (折流板数目增多),壳侧流体横流程度越明显,折流板迎风面流体横向冲刷换热管的速度越大,背风区逆流现象越弱,换热效果就越好。

图4 y=18.5mm截面速度矢量(从上到下折流板间距为350mm、300mm和250mm)

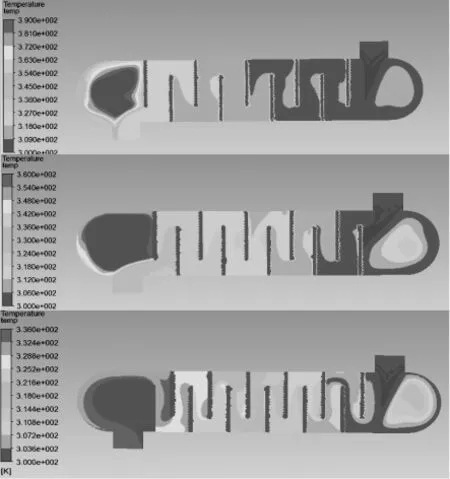

从图5可以看出,冷流体从换热器右端入口流进,沿着壳程方向流体温度逐渐递增,并且随着壳侧折流板数目增多 (间距减小),流体温度递增的速率变大,出口流体的温度增大,换热量增加,换热效率提高。另外,壳程流体除了沿轴向的温度递增,沿壳程径向的温度分布也存在较大梯度,这主要是流体通流截面反复突变引起壳程流体流动不均匀而造成的温度分布不均匀,但是这种不均匀的流动却增强了流体的湍动程度,对传热来说是有利的。

图5 y=18.5mm截面温度分布 (折流板间距同图4)

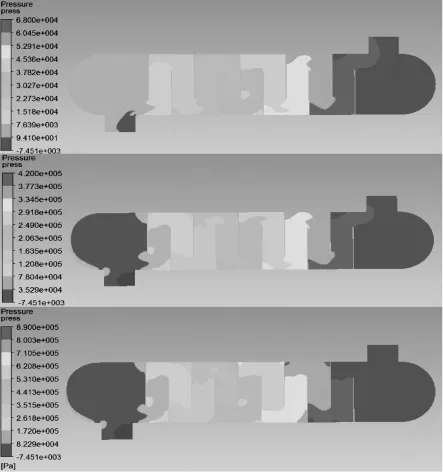

壳侧阻力损失的大小是评价换热器性能的一个重要指标,因为它直接影响到生产线路的动力消耗[5]。对于弓形折流板换热器,主流方向与折流板法向方向平行,主流流体与折流板接触时速度剧烈变化,造成壳侧流体很大的流动阻力损失,即换热器的壳侧压降较大。从图6可看出,随着折流板间距的减小 (折流板数目增多),壳侧压降相应地增大,阻力损失也相应地增大,即能耗相应地增大。2.3 折流板缺口高度对壳程性能的影响

对于上述的换热器,固定折流板间距为300 mm不变,依次改变折流板缺口高度,对换热器壳程性能影响如下:

从图7可看出,随着折流板缺口高度由0.52倍的壳体半径依次增大为0.59倍、0.68倍后,折流板迎风面流体的速度虽稍有增大,但是在折流板背风面出现了严重的 “涡流”,流体速度相对停滞,传热 “死区”加剧,而且壳程流体 “Z”型横流的程度也变弱。所以,总体来说随着壳程折流板缺口高度的增大,传热效果是降低的。

图6 y=18.5mm截面压强分布 (折流板间距同图4)

图7 y=18.5mm截面速度矢量(从上到下折流板缺口高度依次为0.52倍壳体半径、0.59倍壳体半径和0.68倍壳体半径)

图8 y=18.5mm截面压强分布 (缺口高度同图7)

图9 y=18.5mm截面压强分布(从上到下进口流速分别为1.6m/s、3.8m/s和6.5m/s)

从图8可以看出,随着壳程折流板缺口高度增大,壳侧压降减小。这主要是由于随着折流板缺口高度变大,壳程流体偏离了理想横流,主流流体速度变化相对平缓,换热器壳程流体流动阻力损失减小,壳侧压降就减小。

2.4 入口流速对换热器壳侧压降的影响

固定换热器折流板间距为300 mm,缺口高度为0.59倍的壳体半径,进口流速依次由1.6m/s增加到3.8m/s和6.5m/s。从图9可看出,随着进口流速的增加,壳侧压降大幅度增加,进口流速增大不到两倍,壳侧压降增加约60%以上,这说明进口流速对壳侧压降的影响比较显著。在所需动力较大的生产线中应尽量减小换热器进口流速以降低能耗。

3 结论

(1)传统单弓形折流板换热器由于壳程流体主流方向与折流板法向夹角较小,主流流体在接触折流板时速度反复发生突变,产生很大的冲击,这种冲击容易引起壳程折流板的振动,并且在折流板背风区出现涡流,即传热 “死区”;另外由于壳程流体是横向冲刷换热管束,且还有部分流体在碰到壳体后回流到管间,这也会导致换热管束的振动和传热 “死区”的出现。

(2)分析结果表明:随着折流板间距减小 (折流板数目增多),壳程折流板迎风区流体横向冲刷管束的速度越大,背风区传热 “死区”越少,换热效果就越好,但是壳侧压降越大,阻力损失也越大;随着折流板缺口高度增加,换热器壳侧阻力减小,压降减小,但是换热器的传热效果降低 (与黄文江等[6]采用的Bell-Delaware换热器设计方法得出的结果一致);随着壳程流体入口速度增大,壳侧压降大幅度增加,入口流速对壳程压降影响较大。

(3)基于以上分析结论,对弓形折流板的结构提出优化措施:壳程流体入口速度较小时,可以在适当增加折流板缺口高度的同时在折流板间增加几块分隔板,这样既能降低壳侧压降又能增强传热效果;当入口流速较大时,应尽可能在增加折流板缺口高度的同时也增大折流板间距,以降低由于入口流速大而引起的壳侧压降过大。

[1]刘敏珊,董其武,刘乾.折流板换热器的流场数值模拟与结构优化 [J].石油机械,2006,34(4):42-45.

[2]王福军.计算流体力学分析——CFD软件原理及应用[M].北京:清华大学出版社,2004:11-12.

[3]付磊,曾燚林,唐克伦.管壳式换热器壳程流体流动与传热数值模拟 [J].压力容器,2012,29(5):36-41.

[4]徐百平,朱东升.螺旋折流板换热器壳程流动与传热数值模拟研究 [J].石油炼制与化工,2005,36(10): 33-36.

[5]王春玲.连续螺旋折流板换热器的数值模拟研究 [D].天津:天津大学,2008.

[6]黄文江,张建飞,陶文铨.弓形折流板换热器中折流板对换热器性能的影响 [J].工程热物理学报,2007,28(6):1022-1024.

[7]Hofmann A.Theoretical solution for the cross-fiow heat exchanger[J].Heatand Mass Tranfer,2000,36:127-133.

[8]孙纪宁.ANSYSCFX对流传热模拟基础教程 [M].北京:国防工业出版社,2010.

[9]齐洪洋,高磊,张莹莹.管壳式换热器强化传热技术概述 [J].压力容器,2012,29(7):73-78.

[10]Bell K J.Delaware method for shell side design.In:Palen JW,ed.Heat Exchanger Sourcebook.Washington: Hemisphere Publishing Corporation,1986:129-166.

[11]邓斌,陶文铨.管壳式换热器壳程湍流流动的数值模拟与实验研究 [J].西安交通大学学报,2003,37(9): 889-893.

[12]严良文,王志文.折流板换热器的数值模拟及场协同分析 [J].石油机械,2005,33(4):13-15.

Numerical Research about Shell Performance of Shell-and-tube Heat Exchanger Based on ANSYS-CFX

Zhang Yong Yan Yuanyuan Yang Fei

Parametric modeling of segmental baffle board heat exchangers was carried out with Pro/E. Simulated and analyzed the shell fluid flow and heat transfer of heat exchanger with ANSYS-CFX,analyzed the cause of vibration and heat transfer dead-zone in the single segmental baffle heat exchanger from the viewpoint of numerical simulation,studied the influence on shell side heat transfer and pressure drop of different baffle spacing,different baffle plate gap heights and different inlet velocities,and then proposed optimized measures for the heat exchanger structure.

Heatexchanger;Segmental baffle,Structure optimized;Numerical simulation;ANSYS-CFX

TQ 172

2012-11-11)

*张勇,男,1966年生,硕士生导师,教授。西安市,710021。