发动机增压管降噪结构优化设计

2013-05-25董东升李志忠李安虎

董东升,李志忠,李安虎

(1.同济大学机械与能源工程学院,上海 201804;2.宁波均胜汽车电子股份有限公司,浙江 宁波 315040)

近年来,随着工业技术的不断发展,中国的汽车行业发展迅速,实现汽车的节能减排已成为亟须解决的关键问题[1-2].发动机增压技术是实现节能减排的有效途径.发动机增压后,其动力性、经济性、排放性将都能得到有效的改善.增压管连接增压器到中冷器以及中冷器到节气门体,是增压系统中的关键部件,需要具备传递空气压力、减少振动、降低噪音等功能.增压管的管道结构对其降噪性能、减振性能及传递性能都起着决定性的作用[3-4].因此,为了改善增压系统性能,有必要对增压管的流道结构进行优化设计.

1 分析对象

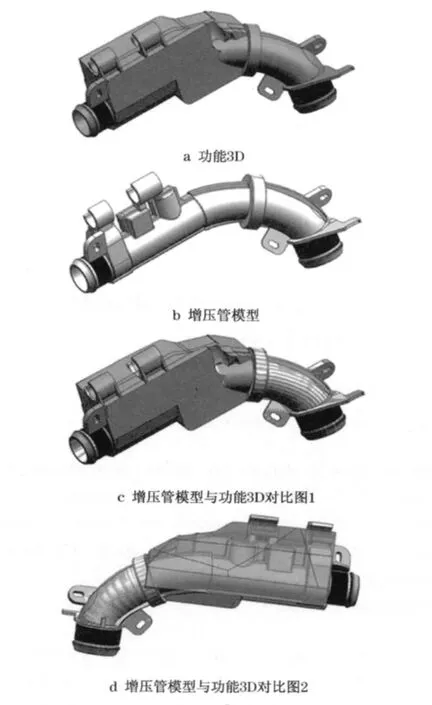

本文以某汽车公司委托开发的功能结构(3D外形)确定的增压管为研究对象,如图1所示,运用流体力学、结构动力学等专业知识,对增压管的内部流道结构进行优化设计,以改善增压管的工作性能.根据整车开车要求,增压管优化后需要满足以下设计指标:①结构降噪.流道结构应当使声音衰减在1 500 ~3 300 Hz 之间至少达到15 dB(声音衰减量ΔL≥15 dB);②压力损失.当空气流量达到380 kg·h-1时,流道结构在 210 kPa 的绝对工作压力下,空气的压力损失(Δp)应小于40 kPa;③抗震.增压管的固有频率fc应大于205 Hz.

由于增压管的结构降噪要求最难实现,因此本文以增压管的流道结构降噪效果(用ΔL表示)为优化目标,流道结构引起的空气压力损失(用Δp表示)设计指标及增压管固有频率fc设计指标为约束条件,对管道结构进行优化设计,优化模型为

图1 功能结构Fig.1 Function structure

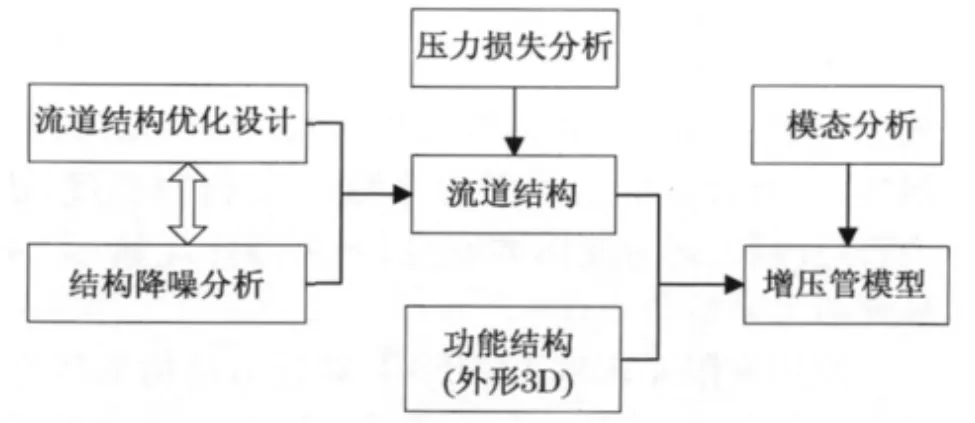

式中:fc为固有频率.为了实现上述设计目标,本文综合采用了声学分析、流场分析和模态分析等专业软件对增压管进行分析和优化,具体分析流程如图2所示.

图2 分析流程Fig.2 Analysis process

2 降噪分析

根据消声原理的不同,消声类型可分为阻性消声和抗性消声.由于考虑到增压管的其他功能要求,增压管的材料无法进一步优选.本文主要采用抗性消声原理来实现增压管流道的降噪效果.通常,抗性消声器是由突变界面的管和室组合而成的,每一个带管的小室都有自己的固有频率,当包含有各种频率成分的声波进入第一个短管时,只有在第一个网孔固有频率附近的某些频率的声波才能通过网孔到达第二个短管口.因此,如果选取适当的管和室进行组合,可以滤掉某些频率成分的噪声,从而达到消声的目的.

流道声音衰减量为

式中:Lin为流道入口处的声压级;Lout为流道出口处的声压级;Win为流道入口处的声功率;Wout为流道出口处的声功率;Wref为声功率参考值,为10-12W.

图3a,3b 分别是前期研究中设计的参考结构1和参考结构2,不同频率下的降噪效果分别如图4a,4b 所示.参考结构1 主要采用突变管道结构,在中间频段(1 900 ~2 800 Hz)有很好的消音效果;而参考结构2 采用突变的管、室组合,在低频端(1 500 ~2 400 Hz)和高频段(2 900 ~3 500 Hz)有着很好的降噪效果.

综合考虑到增压管的功能结构限制,以及结构1 和结构2 的降噪特点,最终设计出的流道结构如图5所示.

图5 流道结构模型Fig.5 Flow channel model

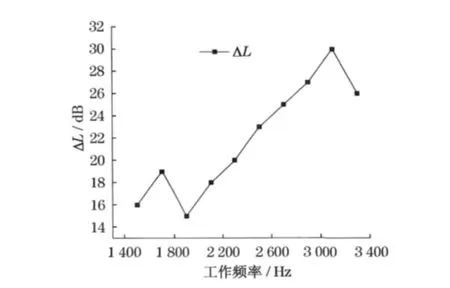

使用软件COMSOL 对增压管流道结构进行降噪分析,分析结果如图6所示.在1 500 ~3 300 Hz频率范围内,流道结构可以使声音衰减ΔL在15 dB以上,满足设计要求.图7所示为当频率为1 700 Hz时的增压管流道结构声压级分布图.

图6 降噪效果Fig.6 Noise-reduction effect

3 压损分析

对上节优化设计出的流道模型进行压损分析,验证空气的压力损失是否满足设计指标.流体在管道内的压力损失包括沿程损失和局部损失,其计算公式为[5]

图7 声压分布图Fig.7 Sound pressure distribution

式中:Δpl,Δpξ分别为沿程压力损失和局部压力损失;λ 为管道的沿程阻力系数;l为流经长度;d为管道内径;ρ 为液体的密度;v为液体流速;ξ 为局部阻力系数.

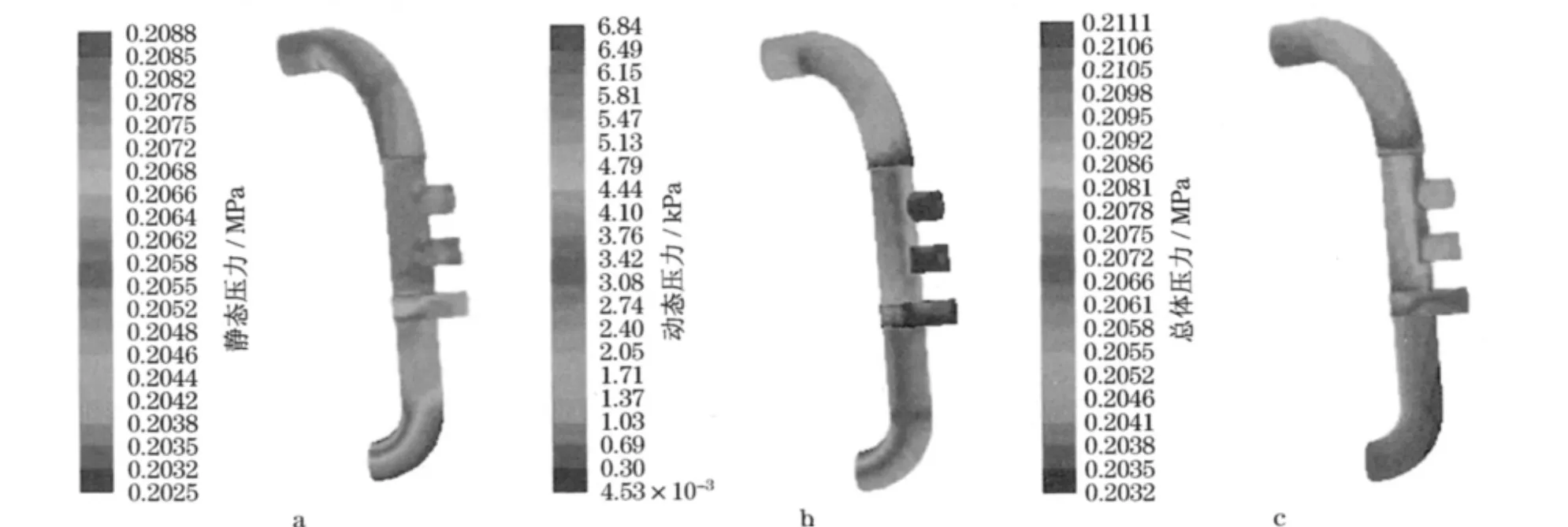

使用有限元软件FLUENT 对管道结构的压力损失进行分析.流道入口设置为210 kPa 的绝对压力,出口设置为空气流速为380 kg·h-1.分析结果如图8所示,图8a 为空气的静压分布矢量图,图8b为空气的动压分布矢量图,图8c 为空气的总体压力分布矢量图.从图中可以看出,在管道的截面突变处,空气的压力损失较大.空气的总压力损失为2.577 kPa,满足设计要求.

4 模态分析

图8 压力分布图Fig.8 Pressure distribution

增压管既要满足流道的各项设计指标,同时还要满足管道的功能结构.综合考虑流道结构及功能结构,增压管模型如图9所示.本节验证增压管的固有频率是否满足设计要求.

图9 参考结构的降噪效果Fig.9 Reference structure

增压管的3 个伸出孔通过螺栓紧固连接,两端口连接软管.增压管的有限元模型如图10所示,使用四面体单元对增压管模型进行网格划分,3 个伸出孔面上的节点添加全自由度约束.分析结构表面:增压管的前三阶固有频率分别为 546,760,1 076 Hz,都大于205 Hz,满足设计要求.

5 结论

根据增压管的特定设计要求,本文综合采用了声学分析软件VOMSOL、流场分析软件FLUENT 和模态分析软件ANSYS 等专业分析工具对增压管结构进行了设计和优化研究,实现了预期的设计指标要求.先以流道声音衰减量ΔL为目标函数,优化设计增压管的流道结构,并对其压力传递性能进行研究.综合考虑增压管的功能结构及流道结构,设计出增压管的结构模型,并使用有限元软件对其进行模态分析.分析结果表明:优化后的流道结构可以同时满足降噪要求和压损指标,增压管的前三阶固有频率都大于205 Hz,满足增压管的抗振要求.

图10 有限元模型Fig.10 Finite element model

[1]许建辉,徐长荣.浅谈汽车发动机增压技术[J].城市车辆,2003(4):43-44,56.XU Jianhui,XU Changrong.On motor vehicle’s intake charge technology[J].Urban Vehicles,2003(4):43- 44,56.

[2]朱大鑫.车用发动机增压技术的发展[J].内燃机学报,1987,5(4):287- 295.ZHU Daxin.The development on turbocharging technique for vehicle engines[J].Transactions of CSICE,1987,5(4):287-295.

[3]邹长征,田丹.增压柴油机降噪措施试验研究[J].内燃机,2007,12(6):35-37.ZOU Changzheng,TIAN Dan.An experimental study on the measures for reducing the noise of turbo-charged diesel engine[J].Internal Combustion Engines,2007,12(6):35- 37.

[4]刁金冬.F168 汽油机结构噪声分析[D].上海:上海交通大学,2009.DIAO Jingdong.Structual noise analysis of F168 gasoline engine[D].Shanghai:Shanghai Jiaotong University,2009.

[5]蔡增基,龙天渝.流体力学泵与风机[M].北京:中国建筑工业出版社,1999.CAI Zengji,LONG Tianyu.Fluid mechanics,pumps and fans[D].Beijing:China Building Industry Press,2009.