基于CAN总线的液压同步滑移控制系统设计与实现

2013-05-25卞永明严月华竺仁杰

卞永明,严月华,黄 亮,竺仁杰

(同济大学机械与能源工程学院,上海 201804)

液压同步滑移技术是一种集机械、电子、液压、传感器、通信和计算机于一体的技术,主要应用于现代工程中大型构件的平移安装[1].近年来,随着液压同步滑移技术的广泛应用和发展,对其控制系统也提出了更高的要求:要求简化现场布线、提高系统的控制精度和响应速度等.CAN 总线在实时性和可靠性方面的优势能很好地满足这些要求,保证系统高效可靠运行.

1 液压同步滑移系统及CAN总线概述

液压同步滑移系统主要由液压推进器(包括液压油缸和夹轨器)、液压动力系统、传感器件和计算机控制系统等组成.系统的基本工作原理为:液压推进器的夹轨器夹持于地面轨道,在计算机控制系统的指令下,液压油缸相互交替伸缩,使大型构件沿轨道向前连续同步推进.该技术具有设备体积小、自重轻、承载能力大、安全可靠性好、自动化程度高、操作方便灵活等优点[2].

CAN 总线是目前应用比较广泛的一种先进的现场总线,可以有效支持串行通信网络的分布式控制和实时控制.它具有数据传输率高、通信距离远、总线利用率高、硬件错误处理机制和高抗电磁干扰性等特点[3].

2 系统组成

基于CAN 总线的控制系统将功能尽可能地分散到各个控制模块中,各个模块以微处理器为核心,完成数据的采集和控制功能.为了使信息能在CAN 协议标准下进行通信,各个模块都设有CAN总线接口电路[4].

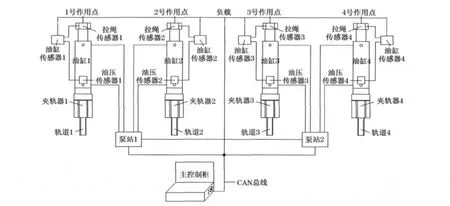

典型的基于CAN 总线的液压同步滑移控制系统组成示意图如图1所示.系统采用总线型网络拓扑结构,主控制柜控制器、2 个液压泵站控制器和4个油缸传感器采用CAN 总线连接,组成一个通信网络.其中,主控制柜控制器采集控制面板上的操作信号,通过CAN 总线接收油缸传感器发送的油缸状态数据,执行同步控制算法得到控制数据并通过CAN 总线发送给泵站控制器;泵站控制器通过CAN 总线接收主控制柜发出的控制指令,执行开关量和模拟量的输出;油缸传感器采集油缸状态数据(包括行程数据和油压数据),通过CAN 总线将油缸状态数据发送给主控制柜.

图1 控制系统组成示意图Fig.1 Composition diagram of control system

基于CAN 总线的同步控制系统的性能主要包括:①数据处理的实时性,系统能实时地监视各个点的位移数据;②较强的纠错能力,系统拥有智能纠错能力,能屏蔽和提示误操作;③通信自动修复能力,现场人为造成的通信中断待硬件重新连接后能自动连接[5].

3 节点硬件设计

3.1 主控制柜

采用LPC2119 处理器为核心,LPC2119 是荷兰恩智浦半导体(NXP)公司的一款支持实时仿真和跟踪的 ARM7TDMI-S 微处理器,片内多达 64 kB 的静态随机存取存储器(SRAM),具有较大的缓冲区规模和强大的处理能力,内部集成了2 个CAN 控制器、2 个 32 位定时计数器和 4 个 ADC(Analog-to-Digital Converter)单元电路,完全能够满足控制要求.系统硬件结构框图如图2所示.

电源模块:输入电源为+18 ~ +36 V,一组采用自制的24 V 转5 V 电源模块转换成 +5 V 的隔离电源,供LPC2119 处理器使用;另一组通过LM2575-5 转换成 +5 VB 的非隔离电源,供模拟量输入模块及LCD 显示模块使用.电源输入端加二极管,防止电源反接,损坏元器件.

图2 主控制柜硬件结构框图Fig.2 Hardware structure of main controller

模拟量输入模块:4 ~20 mA 电流输入同时也可为5 V 电压输入,模拟量通过LM324 跟随后经过元件TLC2543 转换为数字量.由于LPC2119 由3.3 V 供电,所以这些数字量需要再经过元件ADUM1200 及 ADUM1201 磁电隔离后才能送入LPC2119.

开关量输入模块:开关量输入信号经过光耦PS2802-1 进行光电隔离后进入处理器LPC2119.

开关量输出模块:开关量输出信号经过光耦PS2802-1 进行光电隔离后输出供外界负载使用.

CAN 通信模块:采用自制的CAN 总线收发电路,完全电气隔离.

LCD 显示模块:采用周立功单片机公司的ZTM800480S70-1WT 串控屏,通过 RS232 与处理器LPC2119 连接.

3.2 泵站控制器

以LPC2119 处理器为核心,控制器硬件结构框图如图3所示.电源模块:与主控制柜电源模块相同.开关量输出模块:与主控制柜开关量输出模块相同.BTS621 驱动输出模块:BTS621 用于驱动感性负载,如换向阀及比例阀,最大可驱动16 路,其中4 路可用于PWM(Pulse Width Modulation)驱动.BTS621 驱动芯片的第3,6 脚为输入控制端,第1,7脚为驱动输出端,当第3 脚或第6 脚输入为高电平时对应输出第1 脚或第7 脚也为高电平,输入为低电平时对应输出也为低电平.CAN 通信模块:与主控制柜CAN 通信模块相同.

图3 泵站控制器硬件结构框图Fig.3 Hardware structure of pump station controller

3.3 油缸传感器

以LPC2119 处理器为核心,控制器硬件结构框图如图4所示.电源模块:与主控制柜电源模块相同.模拟量输入模块:油压传感器采用德国哈威液压有限公司(HAWE HYDRAULIC)的 PT2- 4-MSD-T7 型传感器,输出电流为 4 ~20 mA.AD 采样模块通过A0515S 生成±15 V 电压,+15 V 与模拟量输入端连接传感器的1,3 脚.为了提高模拟量采样精度,LPC2119 模拟电源的基准电压由TL431提供,同时模拟量的地线和数字量地线采用单点接地方式.模拟量输入端输入4 ~20 mA 的电流信号先通过高精密电阻转换成电压信号,模拟电压输入到LPC2119,进行电压采样,采样精度为1 024 位.RS-422 通信模块:测量油缸伸缩行程的编码器为SSI(Synchronous Serial Interface)模式,具有连线少的优势.电路中为避免干扰,单独采用一个电源隔离模块B0505T-1W,通信上采用MAX487 芯片将收、发信号转为一个信号输入到LPC2119.CAN 通信模块:与主控制柜CAN 通信模块相同.

图4 油缸传感器硬件结构框图Fig.4 Hardware structure of cylinder sensor

4 节点软件设计

系统采用基于C 语言的程序设计.在ADS V1.2 开发环境下进行调试和仿真.

4.1 主控制柜软件设计

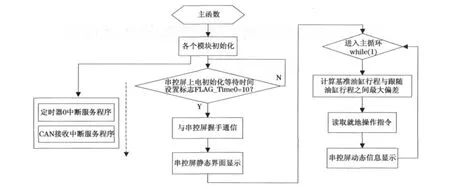

主控制柜上电后,首先进行各个模块初始化,包括I/O 口、定时器、串口、CAN 控制器和中断初始化.初始化完毕后,系统进入定时器中断服务程序及CAN 接收中断服务程序,同时系统等待串控屏初始化完成并与串控屏建立通信,接着进入while主体循环结构.定时器中断服务程序实现CAN 数据(泵站控制命令数据)的发送,CAN 接收中断服务程序实现油缸状态数据的接收.while 主体循环结构实现基准油缸行程与跟随油缸行程之间最大偏差的计算、就地操作指令的读取和串控屏的动态信息显示.主控制柜程序具体流程如图5所示.

4.2 泵站控制器软件设计

泵站控制器上电后,首先进行各个模块初始化,包括 I/O 口、PWM 模块、CAN 控制器和中断初始化.初始化完毕后,系统进入CAN 接收中断服务程序,同时系统进入while 主体循环结构.CAN 接收中断服务程序实现主控制柜发送的控制命令的接收,while 主体循环结构实现根据所接收的控制命令执行泵站的输出驱动控制.泵站控制器程序具体流程如图6所示.

4.3 油缸传感器软件设计

油缸传感器上电后,首先进行各个模块初始化,包括 I/O 口、ADC 模块、CAN 控制器和中断初始化.初始化完毕后,系统进入定时器中断服务程序,同时系统进入while 主体循环结构.定时器中断服务程序实现CAN 数据(油缸状态数据)的发送,while 主体循环结构实现油缸油压数据和行程数据的读取.油缸传感器程序具体流程如图7所示.

图5 主控制柜程序流程图Fig.5 Flow chart of main controller

5 结语

目前,基于CAN 总线的液压同步滑移控制系统已成功应用于港珠澳大桥钢筋笼顶推和南京禄口国际机场T2 航站楼钢桁架滑移试验等众多项目中.实践表明,该控制系统设计合理、运行稳定、系统配置灵活、操作方便.CAN 总线的使用大大简化了现场的布线,并且提高了数据传输的准确性和实时性.

[1]许晔,乌建中.液压同步滑移分层监控系统的研究与设计[J].机电一体化,2007,13(5):69-73.XU Ye,WU Jianzhong.Research and design of hierarchical monitor system for hydraulic synchronizing slippage system[J].Mechatronics,2007,13(5):69-73.

[2]李夏,乌建中.液压同步滑移控制系统设计与实现[J].中国工程机械学报,2005,3(1):55-58.LI Xia,WU Jianzhong.Design of hydraulic synchronizing slippage control system[J].Chinese Journal of Construction Machinery,2005,3(1):55-58.

[3]王欲进,江发潮.车载网络的现状与发展[J].车辆与动力技术,2008(1):54-57.WANG Yuejin,JIANG Fachao.The present condition and development of in-vehicle network [J].Vehicle & Power Technology,2008(1):54-57.

[4]郝寿朋,刘瑞玲.基于CAN 总线的数据采集与控制系统设计[J].现代电子技术,2011,34(8):36-38.HAO Shoupeng,LIU Ruiling.Desing of data acquisition and control system based on CAN bus[J].Modern Electronics Technique,2011,34(8):36-38.

[5]王军.基于现场总线的液压同步顶升控制系统设计与实现[J].工程建设与设计,2012(4):109-112.WANG Jun.Design and implementation of synchronizing hydraulic lifting control system based on field-bus technology[J].Construction & Design for Project,2012(4):109- 112.