推土机顶推梁强度分析及结构优化研究

2013-05-25周绍利赵雪利赵克利叶文丽

周绍利,赵雪利,赵克利,叶文丽,石 振

(1.河北钢铁集团 宣工公司,河北 宣化 075100;2.吉林大学 机械工程学院,吉林 长春 130025)

顶推梁是推土机前工作装置的关键部件,在结构上应能有效地保证推土铲实现各种作业位置,并能满足强度、刚度和耐磨性的要求.地面作用于行走机构的强大推力,经顶推梁传递到推土板,该载荷随机、复杂且动载系数较大.目前大型推土机的顶推梁基本上有两种结构型式:一种是适用于回转式推土铲的拱形钢架;另一种是适用于直线型固定式推土铲的直线形钢架,从结构力学的观点来看,在相同顶推力作用下,直线形钢架的受力情况比拱形钢架好,实际应用中大型推土机多采用固定式推土铲及直线形钢架[1-2],本文的研究对象为该类型.

本文所研究的顶推梁与推土铲用横拉杆连接[3],此时推土铲的横向力只由横拉杆承受,不会导致顶推梁过于笨重,应力状态也不复杂.本文针对大型高驱动履带推土机前工作装置,建立其动态分析模型,并将分析对象——顶推梁建立柔性分析体,考虑动力系统及作业装置反馈到被分析对象的动态极限载荷,分析顶推梁所受的应力及分布情况,进而根据应力及分布特点,优化顶推梁结构,以提高其强度及优化其性能.

1 顶推梁破坏情况及侧向载荷作用位置的确定

推土机的顶推梁作为其前工作装置关键承力部件之一,其使用性能影响整个推土机的性能.对于进行块状砾石作业的大型推土机,作业料堆中的块状砾石进入顶推梁与机体间侧隙情况时有发生,从而造成顶推梁侧向受砾石动态挤压受力,实际作业中常出现由于上述原因造成的顶推梁变形破坏,如图1所示.被分析顶推梁的材料为Q460,密度为7 850 kg·m-3,屈服极限为 460 MPa.前工作装置的三维模型如图2所示.

图1 顶推梁侧向受载所造成的破坏图Fig.1 Broken pushing beam under lateral load pile

图2 前工作装置的Pro/E 模型Fig.2 Pro/E model of working device

设定顶推梁与推土板和履带架两连接点分别为A,B,据顶推梁实际破坏情况,测得其破坏受力中心区域的位置在D点,三点的位置关系如图3所示,D靠近B端,实测AD段长度为2 490 mm,DB段长度为1 635 mm.

图3 顶推梁关键点位置关系图Fig.3 Position graph of the key points on pushing beam

2 载荷大小及加载方式的确定

推土机作业以黑云变粒岩为对象,该矿石致密坚硬,其抗压强度一般为147 ~196 MPa,平均为171.5 MPa,分析时采用最大值 196 MPa.

鉴于顶推梁受载面积大小具有随机性,分析中假定受载面积为以D为中心的方形区域,且面积大小分别为4,20 cm2两种工况,侧向单位面积作用载荷渐变,逐渐增大至最大值.两工况分别模拟岩石的一角、岩石的一个侧面挤压推土机的顶推梁,所需加载载荷极值经计算可知分别为78.4,392.0 kN.

在前工作装置动态系统中,将顶推梁柔性化,将计算的载荷依照工况施加在顶推梁的内侧侧向进行仿真分析.

3 仿真结果与分析

3.1 原模型各工况仿真分析

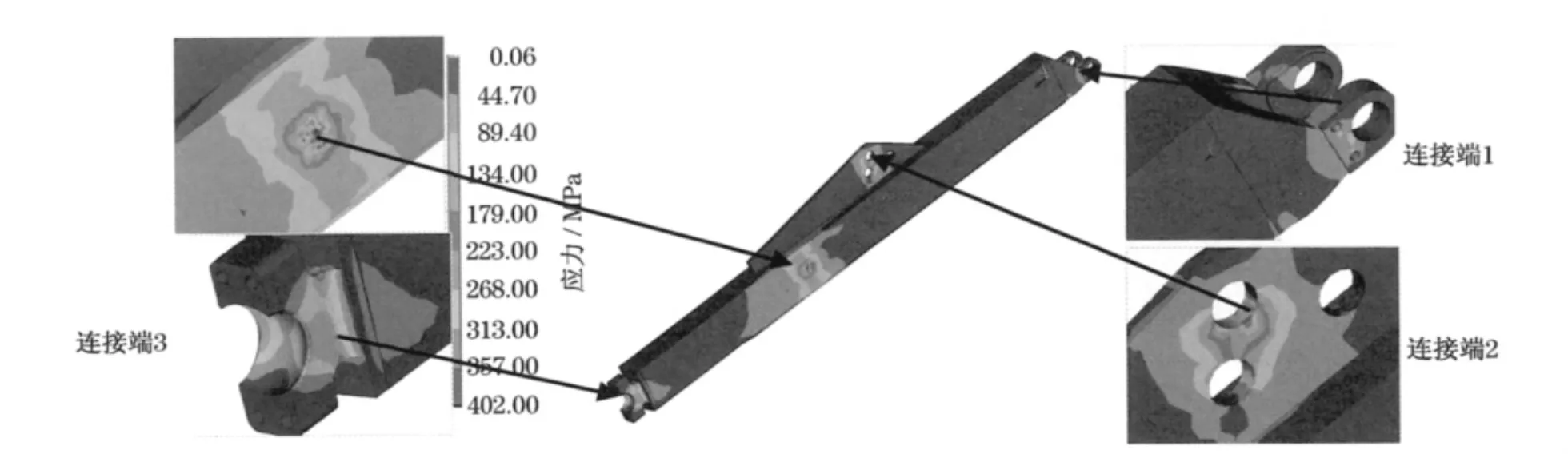

合理设置仿真参数并对两种工况进行仿真分析[4],分析可得顶推梁的应力分布状况,其中局部放大图为顶推梁侧向载荷作用位置和顶推梁与推土板、斜支承及履带架连接端的顶推梁的应力分布状况.3 个连接端依次标记为连接端1,2,3,具体见图4和图5.

图4 原模型工况1 的应力云图Fig.4 Stress nephograms of original model in operation condition 1

图5 原模型工况2 的应力云图Fig.5 Stress nephograms of original model in operation condition 2

从以上结果中可以看出,两工况应力较大值主要分布在外载荷作用位置及顶推梁与其他构件的连接处,梁体其余部分应力值相对较小,两工况应力结果汇总如表1所示.

表1 原模型仿真结果汇总Tab.1 Simulation results of original model

从表中可以看出,当岩石一角撞击顶推梁内侧时,顶推梁最大应力值为103 MPa,未超过材料的屈服极限,由应力值可以看出对3 个连接端的冲击大小不同,连接端2 最大、连接端3 次之、连接端1 最小,此工况最大的应力值出现在载荷作用位置处,连接端2 处应力较大值出现在孔的下边缘,连接端3 的应力较大值出现在顶推梁与机架连接处球铰的连接座处;而当岩石一个侧面撞击顶推梁时(即工况2),相应测试位置的应力值较工况1 变大,且最大应力值为468 MPa,超过了材料的屈服极限,顶推梁危险,此时,三连接处应力值尚未达到材料的许用极限,且其应力分布同工况1.

3.2 优化模型各工况仿真分析

由原模型的分析结果及实际应用反馈可知,侧向受载造成顶推梁变形破坏的不安全因素存在,所以有必要对其结构优化.顶推梁梁体质量过大影响顶推梁作业性能的有效发挥,所以在尽可能不增加梁体质量的前提下,作以下优化:加厚顶推梁与机架连接处球铰的连接座(即连接处3),且由原来的单排螺栓变成双排螺栓,具体见图6.

对上述两种工况再次进行同样载荷工况的仿真分析,计算可得两工况顶推梁的应力云图如图7和图8所示.

图6 原模型与优化模型对比图Fig.6 Contrast between origin model and optimized model

图7 优化模型工况1 的应力云图Fig.7 Stress nephograms of optimized model in operation condition 1

图8 优化模型工况2 的应力云图Fig.8 Stress nephograms of optimized model in operation condition 2

从以上结果中可以看出,两工况应力及其较大值分布位置未变,而极值得到了改善.两工况结果汇总如表2所示.

表2 优化模型仿真结果汇总Tab.2 Simulation results of optimized model

从表2中可以看出,当岩石一角撞击优化后的顶推梁内侧时,顶推梁最大应力值为92.8 MPa,相对于原模型应力值103 MPa,下降率为10%,未超过材料的屈服极限,且最大应力值出现的位置相同即外载荷作用位置处;当岩石一个侧面撞击顶推梁时,应力状况跟原模型类似,但是最大应力值由468 MPa降低至402 MPa,下降率为14%,应力状况得到改善,且2 种工况3 连接处的应力均不同程度降低.

原模型和优化模型仿真结果对比见图9.

图9 原模型与优化模型仿真结果对比图Fig.9 Analysis results contrast between origin model and optimized model

从图9中可以看出,优化模型相对于原模型对侧向载荷的承受力总体增强,优化有效.

4 结 论

大型机械设备的结构性能和使用性能的完善,是机械行业亟待解决的问题,本文就大型高驱动履带推土机的顶推梁侧向受载工况进行了动应力分析,综合分析了顶推梁的不同载荷作用面积下顶推梁的动应力情况,并根据分析结果对顶推梁结构进行初步优化,分析结果显示优化有效,所得仿真试验结果可为进一步系统分析其整个前工作装置的力学特性提供有效的理论指导.

[1]诸文农.履带推土机结构与设计[M].北京:机械工业出版社,1985.ZHU Wennong.Structure and design of crawler bulldozer[M].Beijing:China Machine Press,1985.

[2]徐希民,黄宗益.铲土运输机械设计[M].北京:机械工业出版社,1989.XU Ximin,HUANG Zongyi.Shoveling transport machinery design[M].Beijing:China Machine Press,1989.

[3]黄宗益.横拉杆式推土板侧倾机构的位移分析[J].工程机械,1989(5):11-16.HUANG Zongyi.Displacement analysis of cross the bulldozing plate roll drawbars institutions[J].Construction Machinery,1989(5):11-16.

[4]范建成,熊光明,周明飞.MSC.ADAMS 应用与提高[M].北京:机械工业出版社,2006.FAN Jiancheng,XIONG Guangming,ZHOU Mingfei.Application and advance of ADAMS[M].Beijing:China Machine Press,2006.