1,3-二油酸-2-棕榈酸结构油脂微胶囊的研制

2013-05-15魏巍,李敏,李春,*,张微,刘宁,

魏 巍,李 敏,李 春,*,张 微,刘 宁,

(1.东北农业大学食品学院,乳品科学教育部重点实验室,黑龙江哈尔滨150030;2.国家乳业工程技术研究中心,黑龙江省乳品工业技术开发中心,黑龙江哈尔滨150086)

结构油脂(SL,structured lipid),是指通过酶或非酶催化或者任何生物的、物理的方法改变脂肪酸组成或分布产生的新的三酰基甘油。与常规油脂相比其理化特性并没有大的区别,但由于其脂肪酸组成与位置分布的不同,结构油脂还具备一些特殊的生理功能,主要包括以下几个方面[1-2]:a.结构油脂可利用Sn-2位上的酰基甘油酯来改善某些长链必需脂肪酸的吸收[1]。ELLEN[3]通过动物实验证明,结构油脂与常规油脂相比,脂肪的吸收率明显提高。b.改善氮平衡、增强免疫功能。对于囊肿性纤维化患者,食用含LCFA、MCFA的结构油脂(亚油酸分布在Sn-2位),可明显增强亚油酸的吸收[1]。c.保护内皮组织,用于肠道内外的营养。d.能降低血脂和胆固醇含量[1,4]。e.促进其他营养成分的吸收,如向婴幼儿乳粉中添加富含Sn-2位棕榈酸的结构油脂,可以明显提高婴儿对脂肪和钙的吸收[2]。f.防癌、抗癌性。研究发现,用由MCFA和鱼油制得的结构油脂喂食患有恶性肿瘤的小鼠,能明显抑制其肿瘤生长,调节体重和氮平衡。g.可用于生产低能量脂肪。然而在生产加工的过程中,光照、与过渡金属离子的接触及温度升高等,不饱和脂肪酸易发生氧化降解,导致双键被破坏,并生成了醛、酮、酸、醇及环氧化物等,既失去了原有的营养,又生成对人体有害的物质。微胶囊是比较成熟的技术工艺,能够提高结构油脂的功能和效率,达到预期目的。

微胶囊技术(Microencapsulation)是指通过密封的、微型的胶囊将小液滴、气体物质或固体物质包埋起来,形成具有流动性的固体颗粒,并且能被很好的控制释放的一项技术[5-6]。结构油脂经微胶囊化可以延缓油脂氧化、改变油脂的物理形态及性能、掩盖油脂的腥异味[7]。Kolanowski等[16]曾采用喷雾干燥法研究鱼油微胶囊,结果所得的鱼油微胶囊保留率高达98.5%,且使胶囊的抗氧化性得到很好的提高。而结构油脂微胶囊未曾有人研究过。因此本文研制结构油脂微胶囊,提高其氧化稳定性,为工业化生产提供理论依据,也为以后用于婴儿配方乳提供实践基础。

1 材料与方法

1.1 材料与仪器

1,3-二油酸-2-棕榈酸结构油脂 徐州一统食品工业有限公司;麦芽糊精 黑龙江龙凤玉米开发有限公司;浓缩乳清蛋白80 美国奶普利乐公司;单甘脂 伊康生物工程有限责任公司;无水乙醚 上海晶纯试剂有限公司;石油醚 天津市东丽区天大化学试剂厂;95%乙醇 齐齐哈尔药研消毒剂厂;甲醇 北京索莱宝科技有限公司。

高压均质机 上海东华高压均质机厂;小型实验喷雾干燥机Buchi Mini Spray Dryer B-290 瑞典BUCHI公司;ALC-210.4型分析天平 德国赛多利斯;PL2002型电子天平 瑞士梅特勒—托利多仪器有限公司;FM200型高速乳化器 北京东南仪诚实验室设备有限公司;电热数显恒温水浴锅 天津市华北实验仪器有限公司;恒温箱 上海一恒科技有限公司;超声清洗机 杭州机电五厂。

1.2 实验方法

图1 结构油脂微胶囊制备工艺Fig.1 Structured lipid microcapsules technology

1.2.1 1,3-二油酸-2-棕榈酸结构油脂微胶囊的制备工艺 本研究采用乳清蛋白和麦芽糊精为壁材,单甘脂为乳化剂,使用喷雾干燥法制备结构油脂微胶囊,制备工艺如图1所示。

称取一定量的麦芽糊精和乳清蛋白,乳清蛋白与麦芽糊精比例为2∶1,使其溶解于50℃的蒸馏水中,再将此混合溶液置于60℃水浴锅中恒温20min,不停搅拌,使其充分溶解,加入结构油脂和乳化剂,芯材∶壁材为1∶2,壁材固形物含量为20%~30%,最后加入单甘脂为乳化剂,乳化剂用量为0.2%~0.4%。持续搅拌10min,乳化后,将混合液在25MPa下均质,均质后喷雾干燥,进风温度设为180~190℃,出风温度设为85~95℃,喷雾干燥后即可得到1,3-二油酸-2-棕榈酸结构油脂微胶囊。

1.2.2 1,3-二油酸-2-棕榈酸结构油脂微胶囊乳化工艺单因素实验 通过单因素实验确定乳化液配方的最佳优化范围。

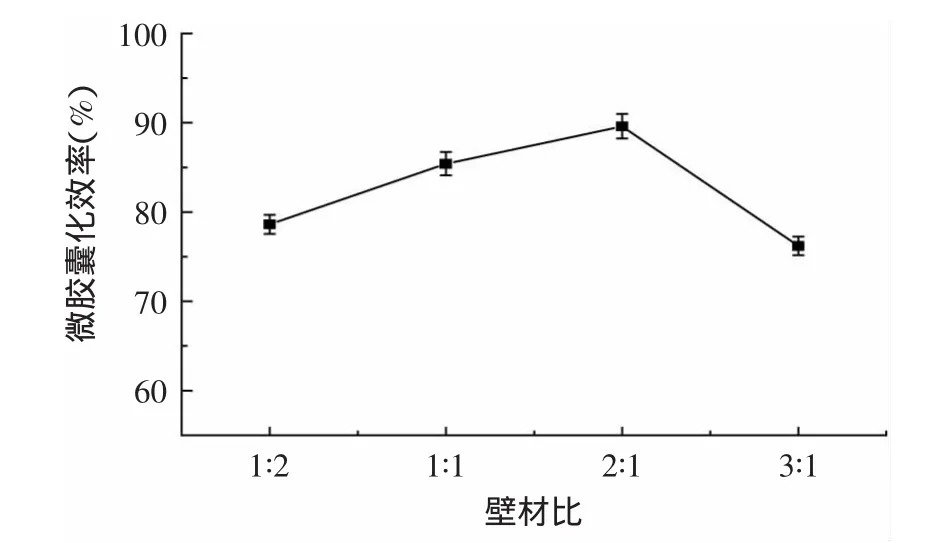

1.2.2.1 壁材配比对结构油脂微胶囊化效率的影响

在芯材/壁材比例为1∶1、乳化剂用量为0.3%和固形物含量为20%的条件下,分别考察壁材配比(乳清蛋白∶麦芽糊精)为1∶2、1∶1、2∶1、3∶1时结构油脂微胶囊化效率。

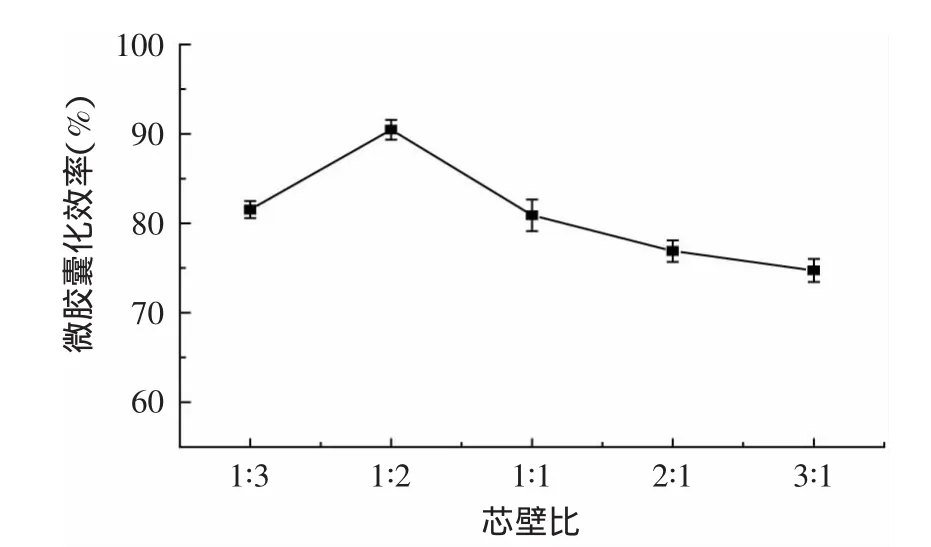

1.2.2.2 芯材/壁材比例对结构油脂微胶囊化效率的影响 在壁材配比(乳清蛋白∶麦芽糊精)为1∶1、乳化剂用量为0.3%和固形物含量为20%的条件下,分别考察芯材/壁材比例为1∶3、1∶2、1∶1、3∶2、2∶1时结构油脂微胶囊化效率。

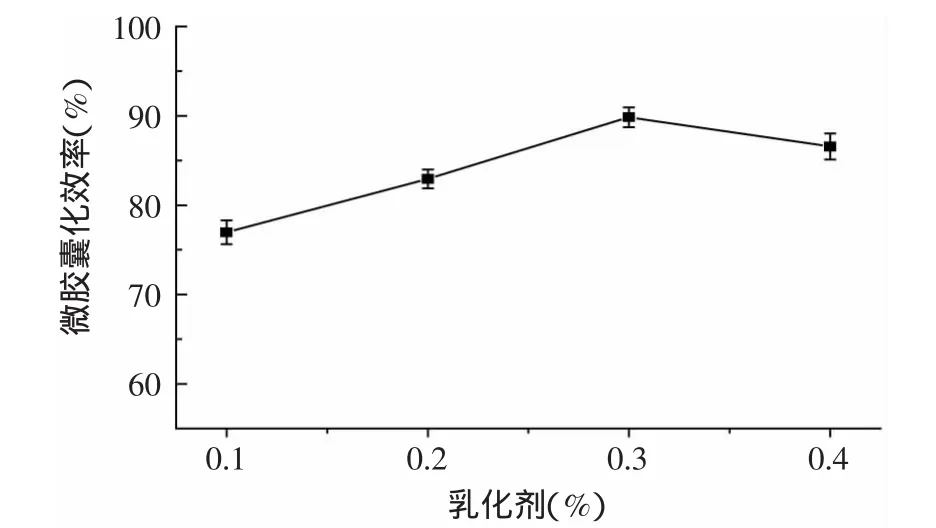

1.2.2.3 乳化剂用量对结构油脂微胶囊化效率的影响 在壁材配比(乳清蛋白∶麦芽糊精)为1∶1、芯材/壁材比例为1∶1和固形物含量为20%的条件下,分别考察乳化剂用量为0.1%、0.2%、0.3%、0.4%时结构油脂微胶囊化效率。

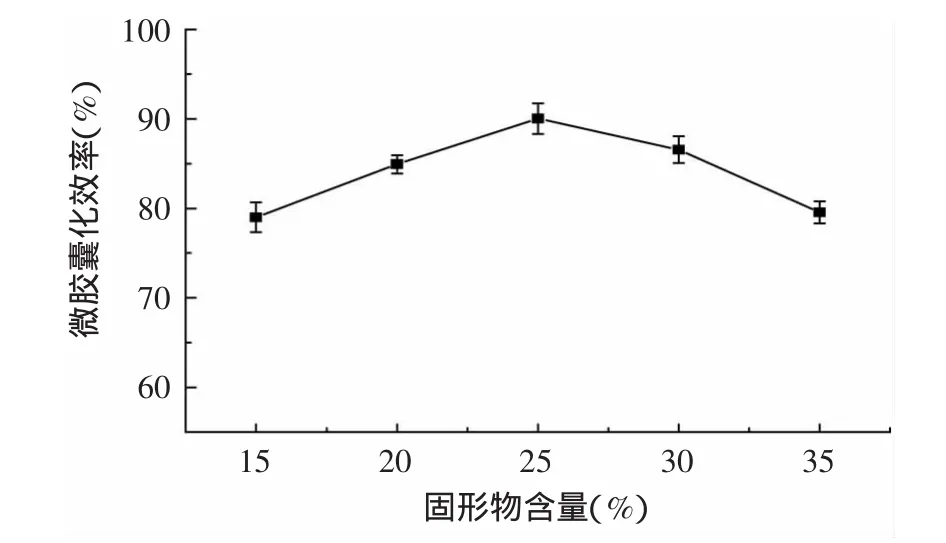

1.2.2.4 固形物含量对结构油脂微胶囊化效率的影响 在壁材配比(乳清蛋白∶麦芽糊精)为1∶1、芯材/壁材比例为1∶1和乳化剂用量为0.3%的条件下,分别考察固形物含量为15%、20%、25%、30%、35%时结构油脂微胶囊化效率。

1.2.3 1,3-二油酸-2-棕榈酸结构油脂微胶囊喷雾干燥工艺单因素实验 通过单因素实验确定喷雾干燥的最佳工艺参数范围。

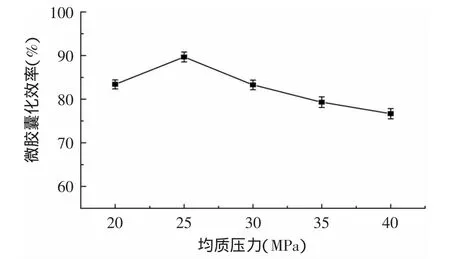

1.2.3.1 均质压力对结构油脂微胶囊化效率的影响

在进风温度为180℃、出风温度为85℃的条件下,分别考察均质压力为20、25、30、35、40MPa时结构油脂微胶囊化效率。

1.2.3.2 进风温度对结构油脂微胶囊化效率的影响

在均质压力为30MPa、出风温度为85℃的条件下,分别考察进风温度为175、180、185、190、195℃时结构油脂微胶囊化效率。

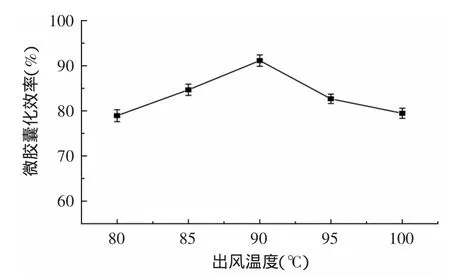

1.2.3.3 出风温度对结构油脂微胶囊化效率的影响

在均质压力为30MPa、进风温度为180℃的条件下,分别考察出风温度为80、85、90、95、100℃时结构油脂微胶囊化效率。

1.2.4 正交实验及响应面实验设计 以壁材配比(乳清蛋白∶麦牙糊精)、芯材/壁材比例、乳化剂用量和固形物含量为因素水平,以微胶囊化效率为指标,采用正交设计优化实验对以上四个因素进行考察,按L9(34)正交表安排实验,确定结构油脂微胶囊乳化工艺的最佳配方。实验因素水平编码见表1。

通过单因素实验,确定均质压力、进风温度、出风温度的最佳参数范围,采用三因素三水平的响应面实验,通过Design-Expert软件进行统计分析,最终确定微胶囊喷雾干燥的最佳工艺参数。实验因素水平设计见表2。

表1 正交实验因素水平编码表Table 1 Factors and levels of orthogonal experiment

表2 响应面优化喷雾干燥实验因素水平编码表Table 2 Factors and levels coding of the spray-drying conditions optimized by RSM

1.2.5 微胶囊化效率的测定方法 微胶囊化效率指样品中包埋的芯材含量和样品中总油含量的比值,代表的是被包埋在微胶囊样品里的芯材含量的多少[8]。计算公式如下:

微胶囊产品的表面油含量和总油含量的检测方法如下:

1.2.5.1 微胶囊产品表面油含量的测定 取一个已称量至恒重的三角瓶(m1),加入2g微胶囊样品,再添加石油醚30mL提取10min,保持30℃下振荡使提取充分,用称重好的滤纸(m2)过滤,洗涤三角瓶和滤纸,最后放入60℃烘箱中,保持20min后取出,冷却,称重(m3)计算。公式如下[9]:

W(表面油含量)=m3-m2-m1

1.2.5.2 微胶囊产品总油含量的测定 准确称取2g样品于三角瓶中,加10mL蒸馏水,超声溶解2min后,依次加入无水乙醇、乙醚和石油醚(V∶V∶V=2∶1∶1)进行两次萃取,合并萃取液放入已知质量的小烧杯(W1)中,60℃水浴加热,除尽溶剂后放入烘箱(105℃),烘干至恒重(W3)。计算公式如下[10]:

W(总含油量)=W3-W1

1.2.6 结构油脂微胶囊氧化稳定性的测定

1.2.6.1 超声波振荡破壁提油 称取4g微胶囊样品置于50mL比色管中,加入7.5mL甲醇,超声振荡约3min,再添加17.5mL三氯甲烷,继续振荡,超声3min,过滤,混合溶液(三氯甲烷-甲醇(V∶V=7∶3))洗涤后,在25mL容量瓶中定容,待用[11]。

1.2.6.2 过氧化值的测定 按照GB/T 5009.37-2003方法测定微胶囊产品和结构油脂(原料油)的过氧化值。

2 结果与分析

2.1 1,3-二油酸-2-棕榈酸结构油脂微胶囊乳化工艺单因素实验

2.1.1 壁材配比对微胶囊化效率的影响 微胶囊壁材的种类及添加比例是决定微胶囊化效果的关键因素,由于本实验研究的结构油脂产品主要应用于婴儿配方乳,因此,对壁材的要求就更加严格,不仅要达到婴儿食品的卫生安全标准,而且要严格控制其添加剂量,最好选用可以直接应用于婴儿配方乳中的原料作为壁材。麦芽糊精是淀粉在酸、酶等条件下水解制得,作为壁材具有粘度低、易溶解、成膜性好、价格低廉等优势,但是乳化性能较弱[12]。而乳清蛋白由于其分子结构中既有亲水基团又有疏水基团,因此具备良好的乳化性,两者复配能弥补麦芽糊精的不足。此外,乳清蛋白的加入还可以调整婴儿配方乳中蛋白质比例,尽量缩小其与母乳之间的差异。所以,本研究采用麦芽糊精和乳清蛋白作为壁材,能达到很好的乳化效果,实验结果如图2所示。

图2 壁材配比对微胶囊化效率的影响Fig.2 Effect of the ratio between wall material on the microencapsulation efficiency

由图2可以看出,壁材配比对微胶囊化效率有显著影响。当乳清蛋白与麦芽糊精的比例低于2∶1时,壁材的乳化能力不足,油滴表面成膜困难,致使产品的微胶囊化效率降低;但当乳清蛋白比例过大时,又会造成油滴表面微胶囊膜不够致密,强度降低,通透性增强,微胶囊化效率也降低[13]。因此,当壁材配比为2∶1时,微胶囊化效率最高。所以,确定壁材配比1∶2、1∶1和2∶1为最佳参数范围。

2.1.2 芯材/壁材比对微胶囊化效率的影响 芯材/壁材比是影响微胶囊产品品质的重要因素,它对产品成本、微胶囊化效果等方面都有直接影响。如果芯材比例过大,就会使部分芯材暴露于壁材表面,使包埋不完全,从而降低产品的品质;若芯材添加比例过小,虽然有可能使包埋更彻底,但生产成本也会提高,因此,选择合适的芯壁比对微胶囊产品有着很大的意义,与产品的储藏性能、色泽等都有一定关联。从图3可以看出,随芯壁比例增大,微胶囊化效率先增加后减小,在芯壁比为1∶2时达到最高。当壁材含量较高、芯材含量较低时,喷雾干燥过程中囊壁玻璃体形成较慢,芯材向外渗透时间过长,就会引起微胶囊化效率的降低;而壁材含量较低、芯材含量较高时,所形成的微胶囊壁太薄,不够致密,易有裂纹,囊壁通透性增强,致使芯材外漏,微胶囊化效率降低,且芯材含油率过高也会降低其乳化稳定性,从而影响微胶囊化效率。在实际的生产应用中,考虑成本原因,在保证微胶囊化效果的同时应尽可能提高芯材含量。综合考虑,选择芯材/壁材比为1∶2时效果最佳。因此,本研究选取芯壁比1∶3、1∶2和1∶1作为单因素参数范围进行下一步优化实验。

图3 芯壁比对微胶囊化效率的影响Fig.3 Effect of the ratio between coer and wall on the microencapsulation efficiency

2.1.3 乳化剂用量对微胶囊化效率的影响 乳化剂是乳浊液的稳定剂,也可作为表面活性剂使用,其分子结构由亲水部分和疏水部分两部分组成,当两种不相容的液体发生混合时,通过均质剪切等手段虽然可以使其分散均匀,但这种混合状态通常是不稳定的,而乳化剂的加入则可以明显降低不相容两相间的自由能,同时,通过静电排斥或立体位阻也可以防止分散粒子间的聚集,从而提高乳化液的稳定性。为了优化微胶囊化效果,要选择有效的乳化剂以提高乳化液的稳定性,从而增强微胶囊化效率和产率。但对其添加剂量也有一定的限制,赵巍等[14]研究显示,乳化剂用量过多,会造成乳化液粘度增大,甚至出现絮凝现象。从图4中可以看出,乳化剂的添加量小于3%时,随乳化剂用量增大,微胶囊化效率快速增加,但当乳化剂的用量过多时,微胶囊的粒径过小,会使比表面积增大而出现粘壁现象,进而造成进料和喷雾干燥困难,使微胶囊化效率降低;同时乳化剂浓度过大还会影响产品的味道。因此,当乳化剂用量为0.3%时,微胶囊效果最佳,选定0.2%、0.3%、0.4%为乳化剂用量的最优参数范围。

图4 乳化剂用量对微胶囊化效率的影响Fig.4 Effect of the emulsifier concentration on the microencapsulation efficiency

2.1.4 固形物含量对微胶囊化效率的影响 研究资料表明,乳化液的固形物含量也是影响微胶囊产品质量的重要因素之一,由于芯材比例相对于壁材量较少,所以乳化液的固形物含量很大程度上是由壁材溶液的浓度决定,故而壁材的添加剂量就显得愈发重要。以往的研究表明,固形物浓度不仅对产品的微胶囊化效率、含水量等方面影响显著,而且对产品的颗粒大小、色泽、溶解度等因素也有一定影响。

如图5所示,固形物质量分数低于25%时,随固形物浓度增加微胶囊化效率升高,这是由于固形物含量过低时,乳状液的稳定性较差,需要干燥的水分含量多,设备负荷变大,而固形物浓度增加,则可以阻止油滴的上浮,降低芯材向壁材表面的迁移扩散速率,提高其乳化稳定性,有利于微胶囊过程中囊壁的形成,使微胶囊化效率提升;但当固形物浓度过高,超过25%时,进料黏度增加太快,粘壁严重,反而使雾化效果变差,造成产品粒形改变,粒径增加,严重影响微胶囊产品的质量和效果。由上图我们可以看出,当固形物浓度为25%时达到最优微胶囊化效果。综合以上结论,固形物浓度应在20%~30%范围内为佳。

图5 固形物含量对微胶囊化效率的影响Fig.5 Effect of the ratio between solids concentration on the microencapsulation efficiency

2.2 1,3-二油酸-2-棕榈酸结构油脂微胶囊乳化工艺参数的确定及正交分析

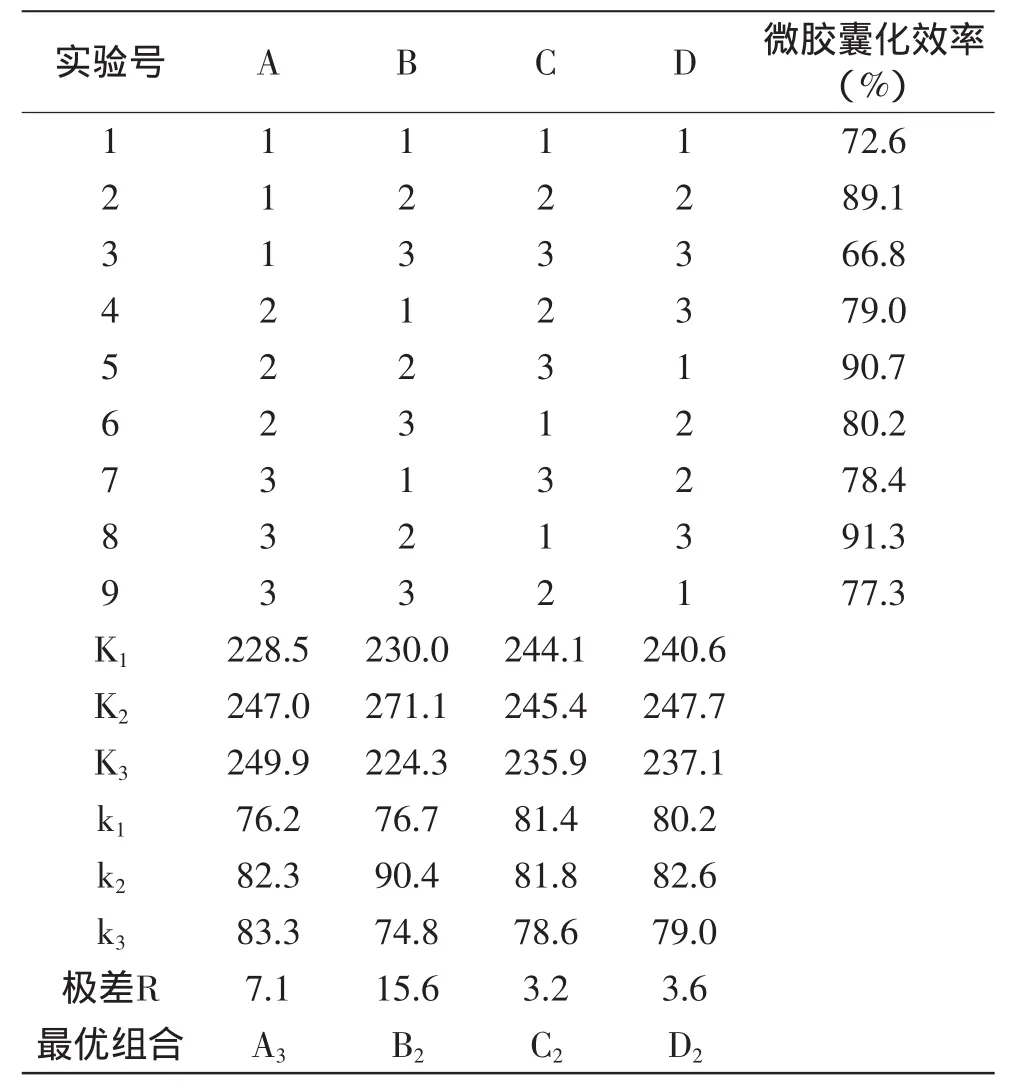

在单因素实验的基础上,确定了影响结构油脂微胶囊乳化工艺四个因素的最佳范围是壁材配比1∶2~2∶1,芯壁比1∶3~1∶1,乳化剂用量0.2%~0.4%,固形物含量20%~30%,以它们为因素水平,以微胶囊化效率为指标,采用正交设计优化实验对以上四个因素进行考察,按L9(34)正交表安排实验,确定结构油脂微胶囊乳化工艺的最佳配方。正交实验结果见表3。

从以上实验结果可以看出,影响微胶囊乳化工艺参数的主次顺序是B(芯壁比)>A(壁材复配比)>D(固形物含量)>C(乳化剂用量)。根据极差分析,理论上的最佳组合是A3B2C2D2,由于以上正交实验未包含组合A3B2C2D2,需要进行验证实验。所以选用上述正交实验分析得到的最佳参数进行验证,制得的产品微胶囊化效率为91.31%,微胶囊化效果较好。通过实验验证发现,结果与极差分析吻合,因此确定的最佳组合是A3B2C2D2,即乳清蛋白∶麦芽糊精为2∶1,芯材∶壁材为1∶2,乳化剂用量为0.3%,固形物含量为25%。

表3 微胶囊配方优化的正交实验结果Table 3 The results of orthogonal experiment microcapsule formulations optimized

2.3 微胶囊化结构油脂喷雾干燥工艺单因素实验

图6 均质压力对微胶囊化效率的影响Fig.6 Effect of homogenizations on the microencapsulation efficiency

2.3.1 均质压力对微胶囊化效率的影响 高压均质是为了使壁材与芯材充分混合并高度分散,便于微胶囊工艺的制备。均质压力高,乳化越均匀,形成的液滴就越小,上浮速度越慢,越不易发生聚集絮凝的现象,使乳化液的稳定性增强,因而有利于微胶囊化效率的提高;但液滴过小,表面能提高,反而不利于液化液的稳定,同时对设备的要求也高[15-16]。从图6可以看出,随均质压力变化微胶囊化效率呈现先升高后降低的趋势,在25MPa处出现最大值。这是可能是由于均质压力升高,样品受到的剪切力大,形成的乳化液就稳定,同时,喷雾干燥时内部油相粒子向壁材表面运动迁移的可能性降低,所以微胶囊化效率提高。但当均质压力大于25MPa时,由于液滴过小而使表面积增大,表面能相应提高,对乳化液的稳定性反而不利,从而导致微胶囊效率的下降。因此,选定最适宜的均质压力范围为20~30MPa。

2.3.2 进风温度对微胶囊化效率的影响 由实验结果可知,进风温度对微胶囊化效率影响较大。进风温度低时,油脂表面成膜时间长,微胶囊含水量高,产品流动性不好,且颗粒干燥不完全,在生产中易发生黏壁现象,不易收集,微胶囊化效率降低,因此,适当提高进风温度可提高微胶囊化效率。从图7可以看出,当进风温度低于185℃时,随进风温度升高微胶囊化效率增加,这是因为提高进风温度缩短了样品颗粒的恒速干燥阶段,有利于微胶囊玻璃体的形成,促进了喷雾干燥进程中水包油液滴的迅速成形,有效提高了芯材的保留率。但当温度高于185℃时,由于水分蒸发速度过快,囊壁表面凹陷,易使己成型的微胶囊发生破泡现象,同时,还可能导致微胶囊壁结构疏松,出现小气孔,加速芯材氧化及损耗,进而降低了产品的品质。从微胶囊化效率等多方面原因考虑,进风温度应在180~190℃范围最佳。

图7 进风温度对微胶囊化效率的影响Fig.7 Effect of inlet temperature on the microencapsulation efficiency

2.3.3 出风温度对微胶囊化效率的影响 出风温度是指干燥塔内部整体的温度,即微胶囊样品在塔内停留所处的实际温度,出风温度的变化对产品的水分含量和干燥时间也有一定影响。出风温度高,能够减少微胶囊颗粒的降速干燥时间,避免干燥物质回潮,减少芯材油脂的渗出,使表面油减少,有利于产品迅速形成完整致密的微胶囊化结构,同时,出风温度高,也可降低样品颗粒的含水量,改善干燥效果,进而使微胶囊化效率增大。由图8可以看出,出风温度在90℃时微胶囊化效率达到最高,当温度过低时,干燥塔内的能耗低,使微胶囊的热负荷升高,加速芯材挥发,影响微胶囊化效果。但当温度高于90℃时,产品因过度受热而易出现裂缝,即破壁现象,也会导致微胶囊化效率下降,降低产品品质。综合以上结论,出风温度应在85~95℃范围内为宜。

图8 出风温度对微胶囊化效率的影响Fig.8 Effect of outlet temperature on the microencapsulation efficiency

2.4 微胶囊化结构油脂喷雾干燥参数确定及响应面分析

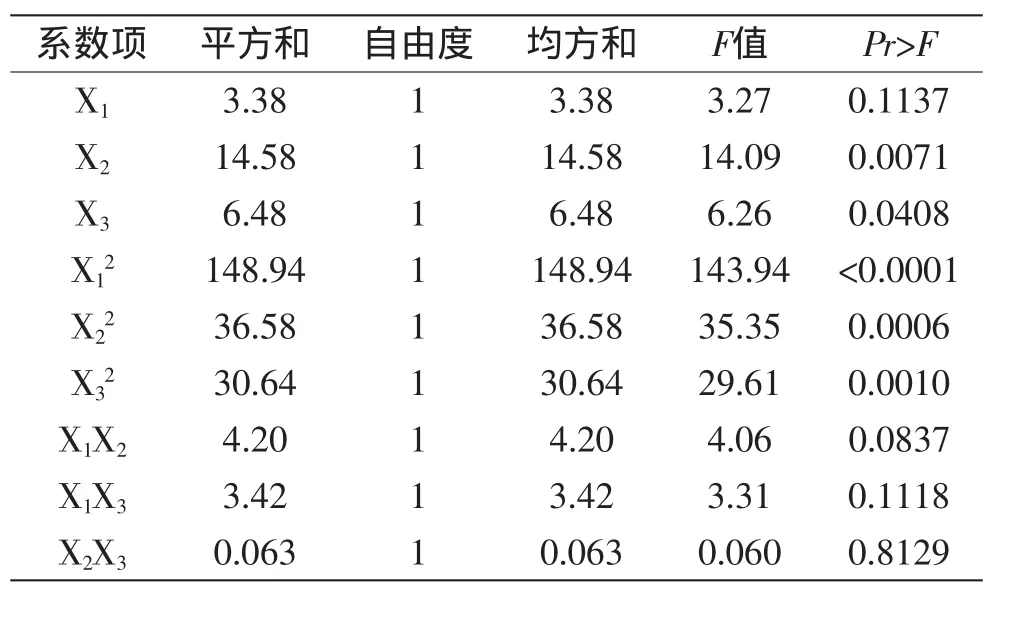

2.4.1 回归模型的建立及显著性检验 响应面分别以均质压力、进风温度和出风温度做为自变量X1、X2和X3,以结构油脂的微胶囊化效率为响应值Y,采用Design Expert软件进行实验设计和数据分析,实验方案及结果见表4。

表4 响应面实验设计及结果Table 4 Design and results of response surface tests

对表4中的实验数据进行回归拟合,得到均质压力、进风温度出风温度与微胶囊化效率之间的二次多项回归方程如下:

Y=91.12-0.65X1-1.35X2-0.90X3-1.03X1X2+0.93X1X3+0.13X2X3-5.95X12-2.95X22-2.70X32

对上述回归模型进行方差分析,表5结果表明,失拟项不显著(p>0.05),模型的拟合度R2为0.9738,说明预测值和实际检测值之间具有高度的相关性;回归模型的决定系数为0.9401,说明该模型能够解释94.01%的变化,仅有5.99%不能用此模型解释,模型的拟合较好,实验数据误差小,因此,可以用此模型对结构油脂微胶囊喷雾干燥工艺进行分析和预测。

表5 回归模型方差分析表Table 5 Variance analysis for regression equation

表6 回归方程系数显著性检验Table 6 Test of significance for regression coefficient

由回归方程系数显著性检验可知(表6),模型一次项X2和X3影响显著(p<0.05),X1影响不显著(p>0.05);而二次项X12、X22和X32影响均显著(p<0.05);交互项X1X2、X1X3和X2X3的影响均不显著(p>0.05)。结果表明:三个因素对结构油脂微胶囊喷雾干燥工艺的影响顺序依次为:X2(进风温度)>X3(出风温度)>X1(均质压力)。

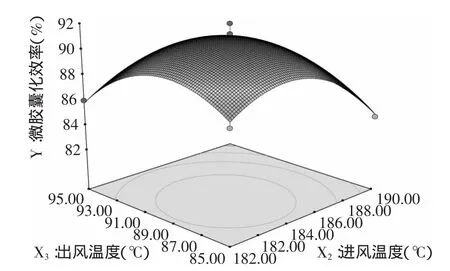

2.4.2 响应面以及等高线分析结果 结构油脂微胶囊喷雾干燥优化配方响应面图如图9~图11所示。

图9 均质压力和进风温度对微胶囊化效率的影响Fig.9 Effect of homogenizations and inlet temperature on the microencapsulation efficiency

由图9可以看出,保持均质压力不变,随进风温度升高,微胶囊化效率呈增加趋势,当进风温度超过184℃,微胶囊化效率开始逐渐减小。若进风温度保持不变,随均质压力升高,微胶囊化效率则呈现先增大后减小的变化趋势,当均质压力为25MPa时达到最大值。均质压力与进风温度两因素交互作用并不显著。实验证明,均质压力在25MPa,进风温度在184℃附近时,微胶囊化效率最高。

图10 均质压力和出风温度对微胶囊化效率的影响Fig.10 Effect of homogenizations and outlet temperature on the microencapsulation efficiency

从图10可知,均质压力不变,出风温度在85~89℃范围时,微胶囊化效率随出风温度的升高而增大,当出风温度超过89℃时,微胶囊化效率随出风温度的升高反而减小。若保持出风温度不变,均质压力在20~25MPa范围时,增加均质压力有利于微胶囊化效率的提高,但当均质压力在25~30MPa范围时,均质压力升高微胶囊化效率反而减小。均质压力与出风温度两因素交互作用并不显著。均质压力在25MPa,出风温度在89℃附近时,微胶囊化效率最好。

图11 进风温度和出风温度对微胶囊化效率的影响Fig.11 Effect of inlet temperature and outlet temperature on the microencapsulation efficiency

由图11可以看出,进风温度和出风温度两因素交互影响并不显著,进风温度不变时,微胶囊化效率随出风温度升高呈现现增加而后减小的趋势,在出风温度为89℃时达到最大值。当出风温度保持不变,进风温度在180~184℃范围时,微胶囊化效率随进风温度升高而增大,进风温度在184~190℃范围时,随进风温度升高,微胶囊化效率开始减小。因此,为使微胶囊化效率达到最佳效果,进风温度和出风温度应控制在184℃和89℃左右。

通过上述回归模型,采用Design-Expert软件分析可知,结构油脂微胶囊喷雾干燥工艺的最佳条件为:均质压力24.76MPa,进风温度183.88℃,出风温度89.10℃,此时模型预测的微胶囊化效率为91.37%。

2.5 结构油脂微胶囊制备工艺最优条件的确定及验证实验

通过正交和响应面实验,确定结构油脂微胶囊的最佳工艺参数为:壁材配比(乳清蛋白∶麦芽糊精)为2∶1,芯壁比为1∶2,乳化剂用量为0.3%,固形物含量为25%,均质压力为24.76MPa,进风温度183.88℃,出风温度89.10℃,但为了生产操作上的方便,将喷雾干燥的工艺参数定为均质压力25MPa,进风温度184℃,出风温度89℃,按上述最优条件进行验证实验,重复3次取平均值,得到的微胶囊化效率为91.53%,与理论预测值接近,定为结构油脂微胶囊制备工艺的最终优化条件。

2.6 结构油脂微胶囊氧化稳定性

将结构油脂微胶囊和结构油脂(原料油)分别置于65、75、85℃恒温箱中,测定经24h处理后的结构油脂微胶囊样品和结构油脂(原料油)的过氧化值,结果见表7。

表7 结构油脂微胶囊的氧化稳定性Table 7 The oxidation stability of structured lipid microcapsules

从表7可以看出,样品的处理温度越高,结构油脂微胶囊的氧化稳定性越低,经过24h处理后,结构油脂微胶囊的过氧化值增长缓慢,而结构油脂的过氧化值增长明显,这表明结构油脂经微胶囊化后氧化稳定性得到了有效的提高。

3 结论与讨论

随着现代分析技术与食品酶学的发展,人们对结构油脂的认识与开发已逐渐加深,由于其脂肪酸成分与母乳更接近,sn-2位棕榈酸的比例较高,有利于脂肪和钙的吸收[2-3,17],已经有越来越多种类的结构油脂被应用于婴幼儿食品、功能性食品及特殊营养膳食中,但也正因为结构脂质的这种特殊结构,导致其氧化稳定性较一般天然油脂更差,如何提高其氧化稳定性就成为当前要研究的首要问题。微胶囊技术的出现为食品工业的发展指明了新的方向,将油脂微胶囊化转变为固态粉末,不仅提高了其运输与使用的方便性,而且还延长了油脂的货架期。因此,通过微胶囊工艺包埋结构油脂,有效改善了结构油脂的氧化稳定性,同时也为食品工业提供了一种新型的油脂原料。Shick利用挤出法对DHA微胶囊进行了研究,以乳化剂和蜡质玉米淀粉为壁材进行包埋,其微胶囊化产率可达到97.5%[18]。2003年,Hogan等以酪蛋白酸钠和麦芽糊精为壁材,利用喷雾干燥法制备鱼油微胶囊,产品的微胶囊化效率都在90%以上,微胶囊化效果较好,鱼油的氧化稳定性也得到显著提高[19]。2011年,Haryani Anwar等分别用冷冻干燥,喷雾干燥,喷雾造粒三种不同的方法对微胶囊化鱼油的氧化稳定性进行了研究,发现干燥温度、处理时间、基质的组合方式和微胶囊的结构等因素是影响微胶囊氧化稳定性的关键,实验也证明了用喷雾造粒法生产的微胶囊产品性质最稳定[20]。

本研究采用喷雾干燥微胶囊技术包埋结构油脂,分别对微胶囊壁材及乳化剂的选择、配比和固形物含量等乳化工艺参数和喷雾干燥条件进行了研究,最终确定结构油脂微胶囊的最佳工艺条件为:壁材配比(乳清蛋白∶麦芽糊精)为2∶1,芯壁比为1∶2,乳化剂用量为0.3%,固形物含量为25%,均质压力25MPa,进风温度184℃,出风温度89℃,在此条件下得到的最佳微胶囊化效率为91.53%。在制备微胶囊的过程中,不仅要考虑以上各因素间的作用,还要考虑壁材选择对微胶囊化的影响。参考相关文献[21]及考虑到产品的后续应用,本实验选用了乳清蛋白和麦芽糊精作为复合壁材,复配比为2∶1,结果显示,产品的微胶囊化效果良好。李佳宁等[22]就曾以乳清蛋白和麦芽糊精为壁材,通过喷雾干燥法包埋黑芝麻油,获得的产品微胶囊化产率和效率都较为理想,分别为94.62%和88.42%。本实验所得微胶囊化效率为91.53%。虽略低于相关报道值,但差别不大,可能是由于本产品水分含量较高导致微胶囊化效率下降。结构油脂微胶囊的氧化稳定性的测定结果显示,随着处理温度的升高,结构油脂微胶囊的过氧化值从1.83meq/kq升高到3.31meq/kq,而与结构油脂(原料油)的过氧化值却从1.89meq/kq升高到14.57meq/kq,与结构油脂微胶囊相比,结构油脂(原料油)的过氧化值增加显著,这说明结构油脂经微胶囊化后的氧化稳定性得到了显著的提高。

本实验结果可靠,微胶囊化效果好,微胶囊产品氧化稳定性得到提高,有效证实了以麦芽糊精和乳清蛋白作为壁材,结构油脂作为芯材制备微胶囊的可行性,麦芽糊精和乳清蛋白是市面上常见又比较便宜的原料,且喷雾干燥工艺省时、高效,又可适用于工业化的大规模生产,对结构油脂微胶囊实行产业化具有重大指导意义。

[1]王瑛瑶.结构脂质的研究进展 [J].粮油食品科技,2007,15(2):25-28.

[2]COREY E S.Betapol Structured lipid-A close match to mother’s milk for a healthy start to life[J].Wellness Foods Europe,2009(5):30-35.

[3]ELLEN M S,CARL-ERIK H.Structured lipids improve fat absorption in normal and malabsorbing rats[J].American Society for Nutritional Sciences,2007(9):2802-2808.

[4]乔国平,王兴国.功能性油脂-结构脂质 [J].粮食与油脂,2002(9):33-36.

[5]Kailasapathy K,Masondole L.Survivaloffree and microencapsulated Lactobacillus acidophilus and bifidobacterium lactis and their effect on texture of feta cheese[J].Australian Journal of Dairy Technology,2005,60(3):252-258.

[6]秦立虎,宗青山,孙武斌.微胶囊技术及其在乳品加工业中的应用[J].中国乳业,2003(6):22-25.

[7]Jang H A,Young P K,Eun Mi Seo,et al.Oxidative effect of natural plant extracts on the microencapsulated high oleic sunflower oil[J].Journal of Food Engineering,2008,84(2):327-334.

[8]刘邻渭.食品化学[M].北京:中国农业出版社,2002.

[9]齐金峰.微胶囊化藻油DHA的稳态化研究[D].南昌:南昌大学,2008.

[10]韩露露.婴儿配方奶粉用微胶囊化营养油的研究 [D].哈尔滨:东北农业大学,2009.

[11]李春莉.耐酸型微胶囊粉末油脂的研制及其性能研究[D].南昌:南昌大学,2008.

[12]王亮,张憋,张少宁,等.微胶囊壁材的选择对粉末油脂品质的影响[J].无锡轻工大学学报,2003,22(2):83-87.

[13]孔保华,郑冬梅,林淑英,等.鱼油微胶囊技术的研究[J].食品工业科技,1999,20(5):8-10.

[14]赵巍,王军,段长青,等.喷雾干燥法制备微胶囊化山葡萄籽油粉末油脂[J].中国粮油学报,2009,24(22):77-83.

[15]葛毅强.微胶囊型天然维生素E粉末的研制[J].食品工业,2000,34(3):32-34.

[16]朱选,阳会军,黄慧敏,等.β-胡萝卜素微胶囊工艺参数的研究[J].食品与机械,2000(5):11-13.

[17]Yanqi Li,Huiling Mu,Jens Enevold Thaulov Andersen,et al.New human milk fat substitutes from butterfat to improve fat absorption[J].Food Research International,2010,43 (3):739-744.

[18]Pahn Shick Chang.Microencapsulation and oxidative stability of docosahexaenoic acid[J].American Chemical Society,1997,674(22):264-273.

[19]S A Hogan.Microencapsulation and oxidative stability of spray-dried fish oil emulsions[J].Journal of Microencapsulation,2003,20(5):675-688.

[20]SRI Haryani Anwar,Benno Kunz.The influence of drying methods on the stabilization offish oilmicrocapsules:Comparison of spray granulation,spray drying,and freeze drying[J].Journal of Food Engineering,2011,105(2):367-378.

[21]T Y Sheu,M Rosenberg.Microstructure of Microcapsules Consisting of Whey Proteins and Carbohydrates[J].Journal of Food Science,1998,63(3):491-494.

[22]李佳宁,周惠明,朱科学.微胶囊化黑芝麻油的制备及性质研究[J].中国油脂,2009(9):5-9.