高精度低峰值冲击加速度绝对法标准装置的研究与建立*

2013-05-14胡红波

胡红波 于 梅 白 杰

(中国计量科学研究院, 北京 100013)

0 引言

近年来随着微机电系统(MEMS)的迅速发展,利用加速度计进行安全评估以及机械控制的要求越来越高。如在汽车工程领域,汽车整车的安全性能一直是最普遍关注的问题,其安全气囊以及整车驾驶稳定性等都采用大量的MEMS传感器来进行控制;在汽车碰撞试验中,更需要对从几百个到几千个m/s2范围的冲击加速度峰值进行精确测量。ISO16063系列国际标准规定了加速度计采用振动与冲击激励进行校准的方法。对于振动激励的校准方式,一般采用固定频率点的正弦形式的机械振动,结合激光干涉仪和正弦逼近法来进行高精度校准,但由于机械结构本身的限制,加速度峰值一般不会超过几百个m/s2。对于采用冲击激励的校准方式,加速度峰值可达几万个m/s2,但由于冲击加速度波形难以用精确的数学表达式来进行描述,故又难以实现精确校准。ISO 16063—13《绝对法冲击校准》[1]国际标准规定了两种典型的冲击激励系统:第一种是基于砧体碰撞的冲击激励系统,其原理是基于刚体的机械碰撞来产生冲击激励,产生的冲击加速度脉冲时域波形为半正弦平方波;第二种是基于Hopkinson杆的冲击激励源,其原理是利用碰撞产生的应力波在细长杆中传递并在自由端反射从而产生冲击激励,产生的冲击加速度脉冲时域波形为正弦波。

中国计量科学研究院(以下简称计量院)为了满足科学研究与工业发展的需求,按照国际标准的要求,分别建立了高冲击加速度峰值[2-4]与低冲击加速度峰值绝对法校准系统。本文介绍基于机械碰撞的低冲击加速度峰值的校准系统,说明该装置的主要结构组成以及特点、所产生的典型冲击加速度波形、外差式激光干涉信号波形以及解算方法等,并通过实验数据以及与振动绝对法校准结果的比较验证了该装置的可靠性。

1 装置结构与波形模拟

1.1 装置结构

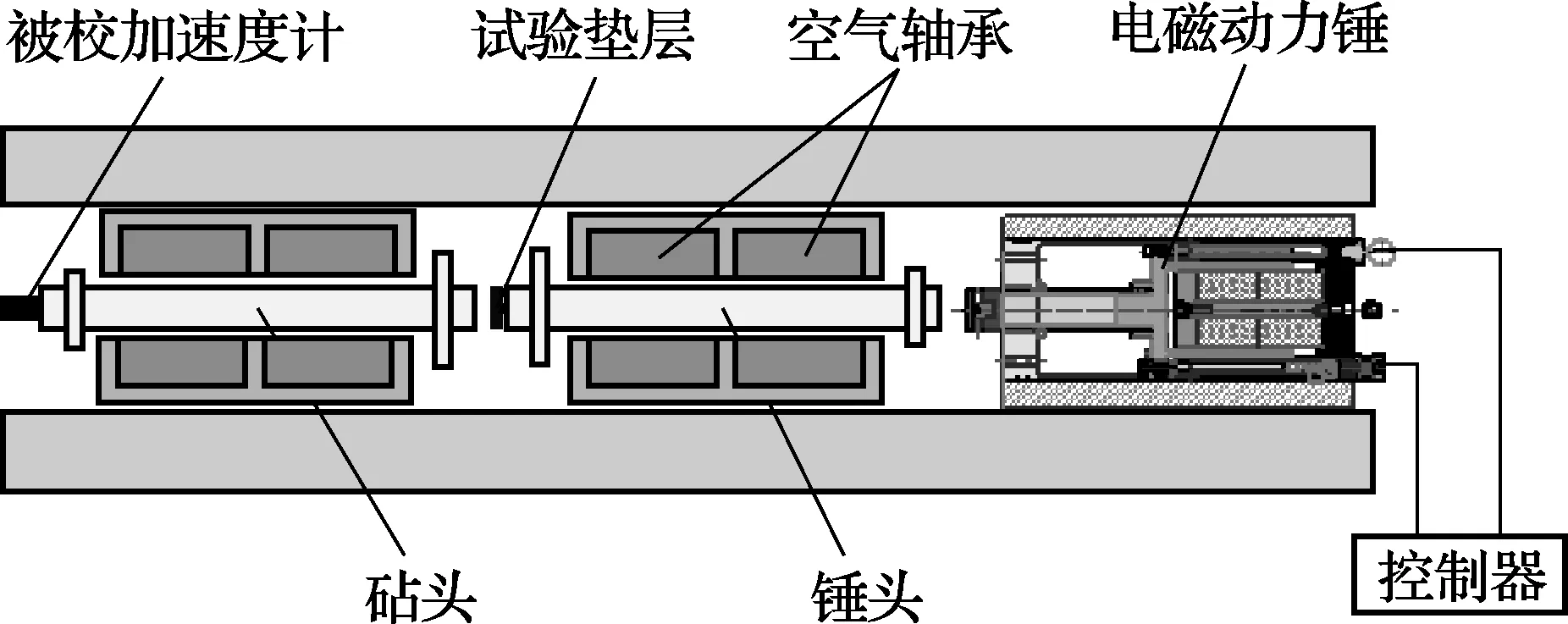

对于高精度的冲击校准来说,冲击激励系统必须能够产生稳定、可重复的冲击加速度激励。本低冲击加速度峰值激励系统的结构简图如图1所示。

该装置产生冲击加速度激励的原理是基于刚体的机械碰撞。其结构主要包括三个部分:第一个是系统的动力源部分,即由控制器控制的电磁动力锤;第二个是由空气轴承支撑的锤头部分;第三个是安装有被校加速度计且由空气轴承支撑的砧头部分。工作过程为控制器给电磁锤一设定的电压后,其锤头部分受电磁力作用向前运动从而与空气轴承支撑的锤头发生碰撞,锤头由于受到撞击加速向前运动,通过垫层与安装有被校加速度计的砧头发生碰撞,从而施加给加速度计机械冲击激励。以下几个方面是确保该机械系统获得重复可控的冲击加速度激励的关键部分:

图1 装置结构简图

1)系统的动力源部分。系统的动力源为整个机械系统提供碰撞运动的能量,要得到可控且可靠的冲击加速度波形,系统的动力源必须具有良好的重复性与可靠性。本低峰值冲击加速度激励系统采用电磁动力锤作为系统的动力源,通过控制器改变电磁锤头的激励电压即可精确控制其击打的力度,从而为产生可重复的冲击加速度波形提供了可靠的保证。对于同样类似的设备,德国联邦物理技术研究院(PTB)采用的是压缩弹簧作为系统的动力源[5],这对弹簧的材料特性以及加工工艺等提出了很高的要求;日本计量院(NMIJ)则采用空气动力锤作为系统的动力源[6],通过改变激励气压的大小以及电磁阀的开关时间来控制空气锤头击打的力度。

2)采用空气轴承技术。空气轴承是利用空气弹性性能起支撑作用的一种新型轴承,由于没有机械的接触,几乎没有机械摩擦,故具有优良的重复性,并且可以提供极高的径向和轴向精度。本装置中使用空气轴承支撑机械系统运动部分的锤头与砧头,确保了碰撞过程具有良好的重复性。其他国家类似的标准装置同样采用空气轴承作为支撑载体。

3)锤头与砧头的加工。根据ISO 16063—13国际标准中对该装置砧头与锤头的基本要求,这两根金属棒为圆柱体,其长度为200mm,直径为30mm。由于两根金属棒需与空气轴承配合,故对其加工精度提出了很高的要求,否则极易受不平衡支撑力的作用产生旋转或者不稳定的运动。

另外,运动部分必须满足一定的同轴度要求,否则容易出现较大的横向运动从而降低校准结果的准确度。

1.2 波形的模拟

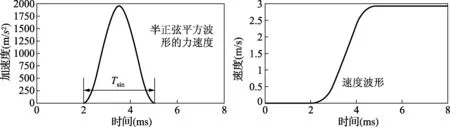

对于基于刚体碰撞的冲击激励系统,由于其机械碰撞产生冲击加速度的机理,一般可用一个半正弦平方的函数来模拟产生的冲击加速度波形,并表示为:

(1)

式中:Tsin为冲击脉宽持续时间;amax为冲击加速度峰值。

对式(1)进行积分,得到的速度波形表达式如式(2)所示:

(2)

典型的波形如图2所示。

图2 冲击加速度、速度波形图

需要说明的是,利用毛毡等材料也可产生类似高斯函数的冲击加速度波形,但由于毛毡容易变形,影响系统产生冲击加速度峰值的重复性,因此一般可选用性能较为稳定的硬硅胶作为垫层。

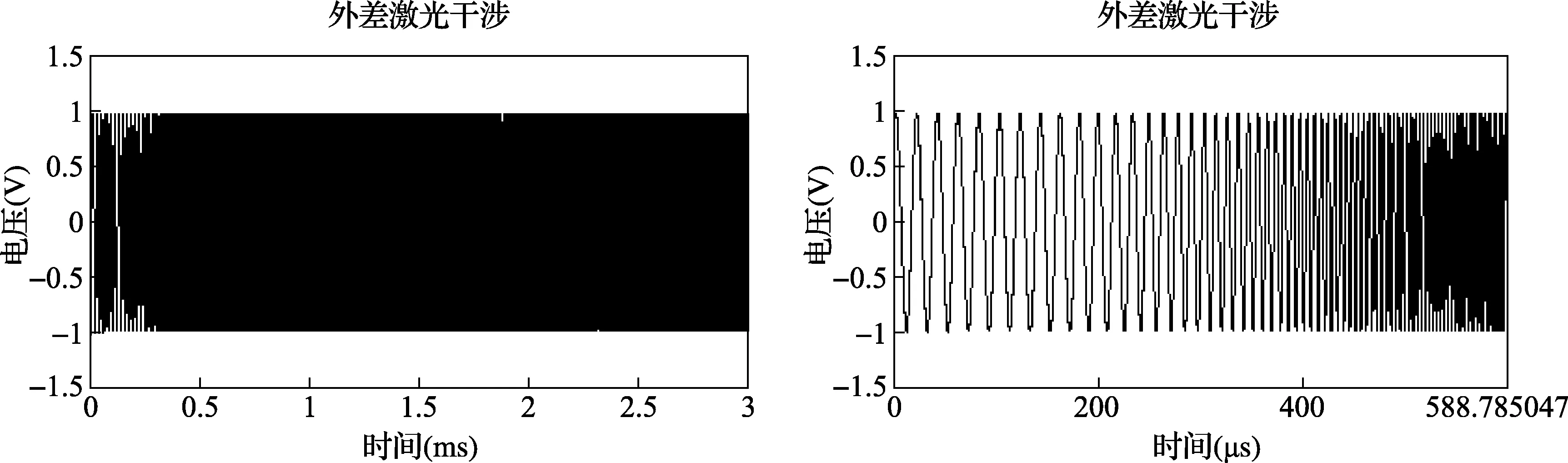

2 测量系统与计算过程

根据ISO 16063—13绝对法冲击校准标准的要求,可以采用基于正交输出的零差激光干涉仪或者外差式激光干涉仪的测量系统。本系统采用的是测量准确度较高的外差式激光干涉仪测量机械碰撞过程中产生的位移量。采用外差激光干涉仪输出的干涉信号可由下式表示:

uh(t)=cos[ωht+φ(t)]

(3)

式中:ωh为载波频率;φ(t)为位移调制的相位。

其典型的干涉波形图如图3所示。

图3 典型外差激光干涉信号及其局部图

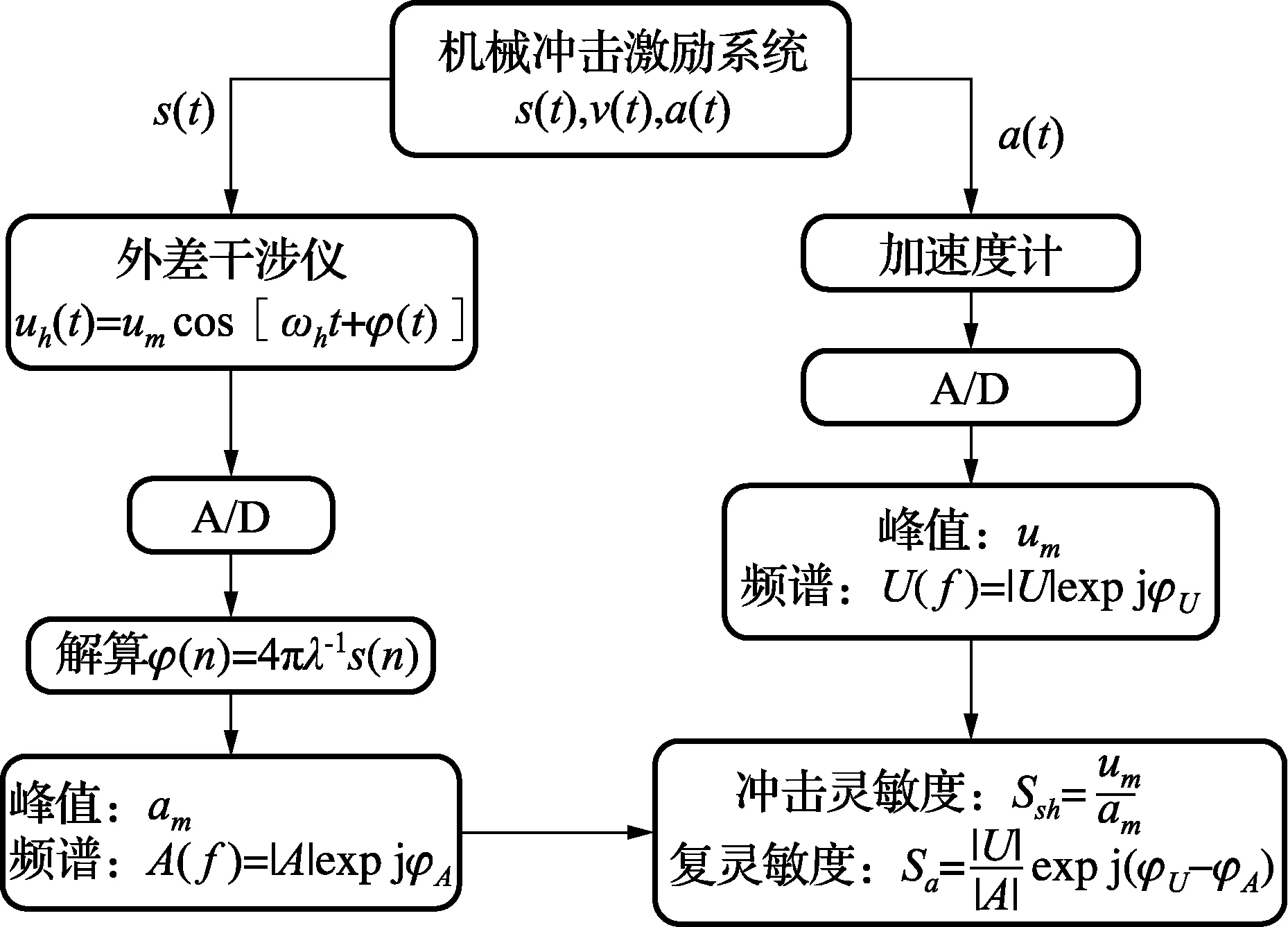

图4为采用冲击激光绝对法校准加速度计冲击灵敏度Ssh与复灵敏度Sa的数据处理计算流程图[7]。可以将该过程分解为4个部分:1)机械冲击激励系统,即本系统中由机械碰撞产生的激励信号;2)激光干涉仪测量部分,外差激光干涉仪测量机械冲击激励过程的位移信号,并将其转化为一个相位调制的干涉信号输出;3)相位信号的解算过程,即通过一定的算法将相位调制信号解算为位移信号;4)数据的处理包括结果计算部分,主要为对加速度计输出信号的运算处理,校准结果即冲击灵敏度的计算和通过DFT计算加速度计的复灵敏度等。

图4 系统数据处理过程图

3 试验结果与分析

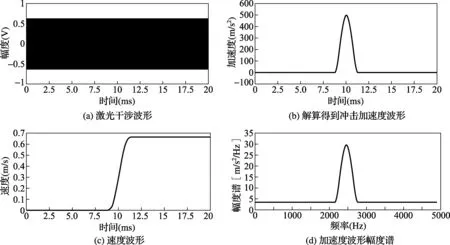

选定的被校加速度计为美国ENDEVCO公司生产的型号为2270的标准加速度计,配套的放大器为丹麦B&K公司生产的型号为2692的放大器,在上述标准装置上进行试验。选用德国POLYTEC公司生产的型号为HSV700高速外差式激光干涉仪作为测量装置。数据采集卡硬件为美国NI公司型号为PXI5122的高速数字化仪,以50MHz采样率同步采集激光干涉信号与加速度计的输出信号,得到的典型激光干涉信号以及按照上述算法得到的冲击过程速度波形、冲击加速度波形以及对应的幅度谱如图5所示。

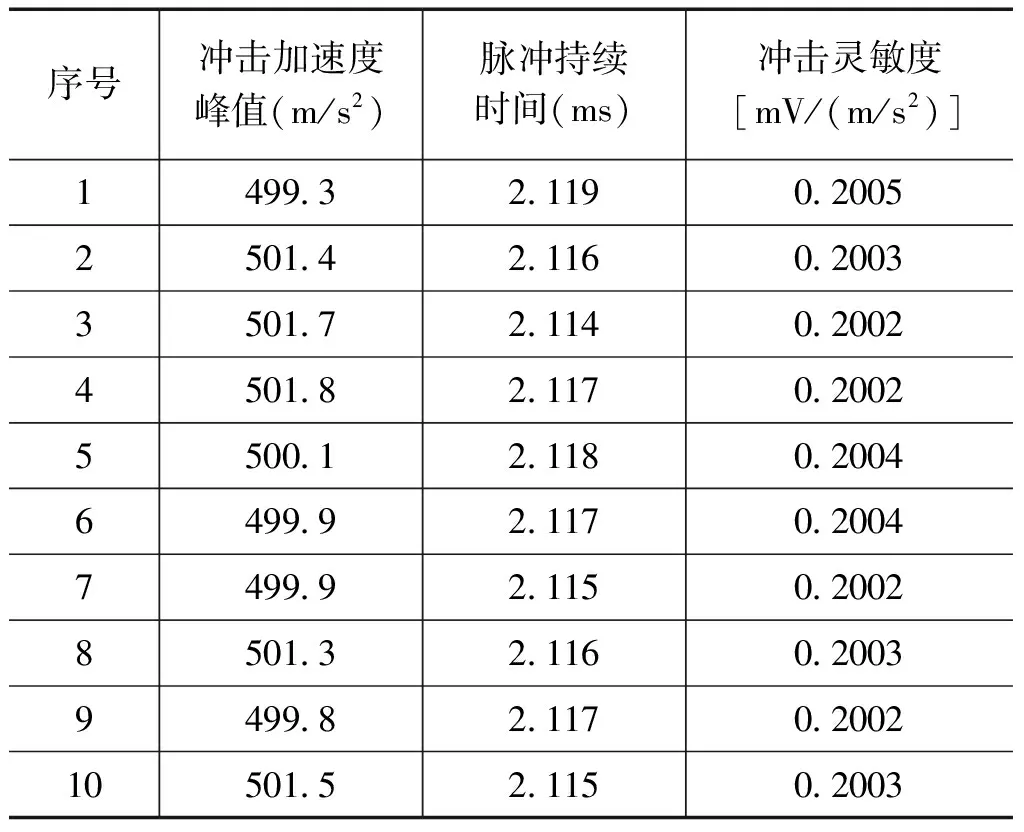

设定冲击加速度峰值为500m/s2条件下进行装置重复性试验,得到的数据如表1所示。

表1装置重复性试验数据

图5 典型的激光干涉波形及对应的冲击加速度波形等

从表1的数据中可以看出该装置具有两个优点:第一个是由于采用了电磁力锤以及空气轴承支撑技术,装置的冲击加速度峰值具有良好的可控性与重复性;第二个从冲击灵敏度可以看出,该装置具有很好的稳定性,重复性测量结果的标准不确定度小于0.1%。需要特别说明的是,目前通常的冲击加速度标准装置,其冲击加速度峰值往往难以精确控制,这是本装置的突出优点。

为了验证加速度计振动与冲击两种激励方式的一致性,按照有关国际标准推荐的正弦逼近法,在振动基准装置上对试验选定的加速度计与配套放大器进行振动绝对法校准。在160Hz参考频率下,得到的校准结果为0.2007mV/(m/s2),测量结果的扩展不确定度为0.5%(k=2)。采用本装置在上述条件下校准得到的冲击灵敏度均值为0.2003mV/(m/s2),测量扩展不确定度为1%(k=2),按照式(4)计算En值,以衡量两者的一致性。

(4)

式中:SV,SS分别为振动与冲击两种校准方式得到的灵敏度,UV,US分别表示对应的扩展不确定度。

计算得到的En值小于0.1,说明振动与冲击两种方式校准结果具有很好的一致性,这也验证了本文所述标准装置的准确度。

4 小结

本文主要介绍了计量院建立的一种高精度低峰值的冲击加速度绝对法标准装置。说明了该装置的结构原理,详细说明了机械系统的关键部分。本标准装置利用外差式激光干涉仪作为测量系统,介绍了按照ISO标准推荐方法的计算过程,模拟了装置所产生的典型波形,并通过试验证明了装置的稳定性与可靠性,特别是通过与绝对法振动校准结果的一致性比较,验证了该装置具有很高的准确度。

[1] ISO 2001 International Standard 16063-13 Methods for the calibration of vibration and shock transducers—Part 13:Primary shock calibration using laser interferometry[S].(Geneva:International Organization for Standardization),2001

[2] 胡红波,于梅.Hopkinson杆冲击激励系统的原理与应用[J].计量技术,2011(2):36-38

[3] 于梅,胡红波,左爱斌,等.新一代冲击加速度国家计量基准的研究与建立[J],振动与冲击(出版中)

[4] 胡红波,于梅.基于高冲击激励的加速度计参数辨识的研究[J].传感技术学报,2012,25(4):487-491

[5] A Link,A Taubner,T Bruns,et al.Calibration of accelerometers:determination of amplitude and phase response upon shock excitation[J].measurement science & technology,2006,17:1888-1894

[6] H Nozato,T Usuda,A Oota,et al.Development of shock acceleration calibration machine in NMIJ[C].Proc.of IMEKO TC-22 Symposium,Merida,Mexico,2007

[7] 胡红波,于梅.绝对法冲击校准激光干涉信号处理技术[J].计量技术,2013(1):46-50