数控机床任务调度与刀具分配网络化管理系统

2013-04-29麻阿妍

麻阿妍

摘要:对数控机床任务调度与刀具分配网络化管理系统的实现进行了分析,为网络化管理系统的架构提供了参考。

关键词:数控机床 任务调度 刀具分配 网络系统

引言

随着信息网络技术在制造行业中应用范围的不断拓展,当前制造行业正逐步走向网络化、信息化。随着数控车床在制造过程中的广泛应用,实现对数控设备的合理管理及维护,提高设备的应用效率。其中,以现代通信技术及网络技术为代表的技术将数控设备与管理系统集成起来,提高制造加工企业对上层设备以及生产资源的管理、调配。

一、数控机床任务调度网络管理系统

为了提高对整个车间数控机床生产任务的合理分配,任务调度系统管理人员应该根据机床的具体负荷、基于负荷平衡原则,将生产任务合理的分配到各个机床上,并将数控加工数据上传至各个机床中。由于部分机床在加工过程中存在着相关的约束因素,诸如刀具加工限制因素等,所以需要在这些生产因素作用下,对数控机床的加工任务进行合理调度。

在调度系统的设计过程中,可以根据不同的算法(例如遗传算法、模拟退火算法等)计算统计得到不同的调度方法,建设形成对应的调度系统。所选用的算法应该尽量保证其具有更加广泛的全局搜索能力,确保整个加工过程的各个环节都能够合理的接驳。

在利用算法进行结果求解时,应该准备相关生产数据位调度工作做好前期准备,包括加工机床、使用刀具、被加工零件编号、采用的加工工艺、交货日期等。这些数据可以采用“人工输入”与“网络上传”两种方法相结合的方式进行。

在利用算法的过程中,应该对影响加工的若干约束条件进行分析。例如,刀具数量条件,由于受到加工成本等方面因素的限制,加工过程中可能会因为数量不足而造成刀具分配紧张的问题。因此,在加工过程中要考虑不同因素对加工任务的影响程度,保证系统能够根据加工情况自动将影响程度较小的相关因素予以剔除,保证整个加工流程得以顺利进行。同时,还可以根据刀具的实际情况,在对刀具优先等级进行设定的基础上,选择不同优先等级的刀具对不同优先等级的零件进行加工,合理解决加工过程中的刀具分配问题,从而更好的解决机床任务调度的问题。

二、数控机床刀具网络化管理系统

(一)当前存在的组要问题

在数控机床任务调度管理系统实施过程中,相关的管理程序涉及到数控机床刀具的管理和排序。作为一个相对完整的流程,刀具管理工作应该能够在相对完善的知识库、数据库以及信息协调机制的支持下实现对诸多业务的协同,保证机床的生产效率最高。但是,部分企业在实际的生产过程中依然存在一些问题,主要包括:

1、刀具网络化管理的实施缺乏数据积累,数据库建立困难

刀具技术方案阶段是整个工作的源头,而且对数控刀具业务的影响程度也最大,而且在整个阶段也最为薄弱,存在着诸多的影响因素:其一,当前主要应用的刀具技术方案、使用技术等依然停留在技术文件中,没有及时的整理成可入库的数据;其二,艺人采用翻阅纸质刀具样本、经验交流、现场搜寻的方式进行刀具选择工作,难以保证工作的合理性;其三,主要看重对相关刀具的日常管理及维护,不能对刀具相关参数进行结构化描述,使得刀具的具体加工应用不能得以实施。

2、任务环节之间缺少协同、效率较低

各个子任务环节间缺少相关的业务协同管理,尤其是刀具各项业务之间缺少与其他业务环节的逻辑关联,使得整个生产过程中的刀具管理工作处于一个松散的管理模式中,企业的生产成本难以得到控制、成本优化方式难以实施、生产效率低下。例如,在生产准备过程中,因为刀具计划、业务存储、数据准备、生产计划、任务安排等环节的脱节,导致刀具库存长期居高不下刀具准备周期过长。

二、数控刀具管理信息化处理系统

(一)不同信息系统中的刀具

深度应用信息技术,加强对数控刀具的管理是刀具管理工作的一个重要手段。随着企业信息化程度的不断深入,CAD、CAM、CAPP、MRP、ERP鞥在制造行业中的应用范围不断得到拓展。上述各个系统都从多个角度涉及到了刀具管理问题,而且也达到了对应的刀具管理目的。但是,正是由于上文中提到的各个加工环节之间由于管理信息割裂,导致刀具信息管理系统之间存在着“信息孤岛”,充分发挥信息技术在刀具管理工作中的作用。

(二)数控刀具管理信息化平台系统结构

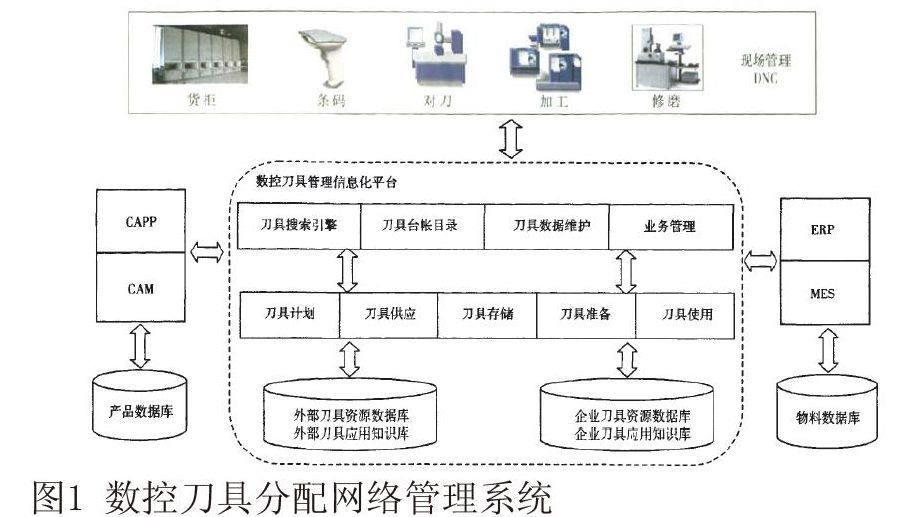

构建的数控机床刀具管理信息化系统结构如图1所示。通过企业内部、外部的刀具资源数据库以及刀具应用技术,形成了刀具管理信息化系统的数据来源。该系统还在用户的应用层面构建起了刀具搜索模块、刀具台账模块、刀具数据维护、业务管理模块;而在业务逻辑层面则实现了刀具计划、刀具备用、刀具存储、刀具应用等功能。另外,该系统还可以很好的与CAPP、CAM等自动生成系统集成,实现数控刀具生成计划方案的业务协同;最后,该系统还实现了与MRP、ERP系统的集成,实现了数控刀具准备阶段的业务协同;另外,还能够和生产制造现场的数控系统集成,实现刀具应用的业务协同。

(三)系统性能

数控刀具分配与管理信息化系统需要达到的性能要求为:

1、具有与制造生产线统一的数据架构,满足不同类型刀具在加工参数、数据管理表达以及存储等方面的要求。

2、拥有灵活的数控刀具分类、刀具属性定义管理模块,可以适应多样化的管理、查询需求。

3、具有足够的开放性,能够与系统外部共享刀具数据库、知识库,甚至将之纳入到管理系统当中统一管理。

4、具有数据累积、更新的能力,可以及时的进行数据更新。

5、能够快速、方便的进行刀具搜索。

参考文献:

[1]孙栋,李郝林.数控机床任务调度与刀具分配网络化管理系统[J].精密制造与自动化,2009(4):40-41.

[2]刘娇月,邰鑫,王光民.数控实训安全化管理的实践[J].机械职业教育2010(11):81-83