球面元件表面AlF3薄膜的光学特性和微观结构表征

2013-04-27张立超

时 光,梅 林,张立超

(中国科学院长春光学精密机械与物理研究所,吉林长春130033)

球面元件表面AlF3薄膜的光学特性和微观结构表征

时 光*,梅 林,张立超

(中国科学院长春光学精密机械与物理研究所,吉林长春130033)

在模拟球面元件曲率半径的仿面形夹具上镀制了AlF3单层薄膜,并对不同口径位置上的薄膜进行了比较,以表征球面元件表面镀制薄膜的光学特性和微观结构。首先,采用紫外可见光分光光度计测量了不同口径位置上薄膜样品的透射和反射光谱,反演得出AlF3的折射率和消光系数。然后,使用原子力显微镜观察了样品的表面形貌和表面粗糙度。最后,使用X射线衍射仪对薄膜的内部结构进行了表征。实验结果表明:在球面不同位置镀制的AlF3单层薄膜样品的光学损耗随着所在位置口径的增大而增大。口径为280 mm处的消光系数是中心位置处消光系数的1.8倍,表面粗糙度是中心位置的17.7倍。因此,球面元件需要考虑由蒸汽入射角不同带来的光学损耗的差异。

热蒸发;AlF3薄膜;球面元件;微观结构特性

1 引 言

随着紫外、深紫外激光在各领域应用的不断发展,迫切需求低光学损耗、高稳定性、长寿命的光学元件[1],而元件表面所镀制的光学薄膜对元件的性能起着至关重要的作用。

由于在紫外和深紫外波段可供选择的材料较少,氧化物由于吸收强烈已不能使用,氟化物成为主要的镀膜材料。其中,常用的低折射率材料AlF3由于具有低损耗、低应力和高激光损伤阈值等优点[2]而备受关注。在与LaF3组合镀制减反膜时,AlF3显现出更高抗激光损伤能力。对AlF3薄膜的制备方法已经有很多的研究。Sun Jian[3-4]等人采用热舟蒸发法制备了AlF3薄膜并讨论了沉积温度和蒸发速率对薄膜性能的影响。Huang-Lu Chen[5]等人使用离子束辅助沉积方法,采用SF6作为工艺气体制备了AlF3薄膜,并对其进行了表征。Cheng-Chung Lee[6]等人使用离子束溅射方法,用Al作为靶材,CF4和O2作为工艺气体制备了AlF3薄膜,并对工艺气体的比例进行了讨论。总体来说,采用离子束溅射、磁控溅射等方法制备的氟化物薄膜结构较为致密,表面粗糙度较低,散射损耗较小,而使用热舟蒸发法镀制氟化物薄膜的光学损耗较小。

以光刻机为代表的紫外深紫外多种光学系统都应用了大量的球面元件,这对镀膜的整个过程,包括设计、工艺以及薄膜的表征都提出了更高的要求。首先由于曲面元件表面中间和边缘位置距元件中心和蒸发源的距离均不相同,在元件径向方向上不可避免地会出现膜厚的不均匀分布[7];其次,由于曲面元件表面中间和边缘位置镀膜材料沉积的入射角度不同,薄膜的生长状态、填充密度和表面粗糙度也会出现差异[8]。前者元件表面不同位置在膜厚上的差异可以通过在镀膜时使用修正挡板进行去除[9],但后者由于沉积的入射角不同引起的吸收和折射率不均匀性等差异仍然存在,这时传统的均匀模型不再适用,应选用考虑了折射率不均匀性的模型[10-11]。

本文采用热蒸发方法镀制了AlF3薄膜。实验中为真实模拟球面元件表面镀膜情况,设计了仿球面元件面形的夹具。所镀制的AlF3薄膜采用紫外可见光分光光度计测量透射和反射光谱,反演得出AlF3的折射率和消光系数。然后,使用原子力显微镜观察了样品的表面形貌和表面粗糙度。最后,使用X射线衍射仪对薄膜的内部结构进行了表征。

2 不均匀模型

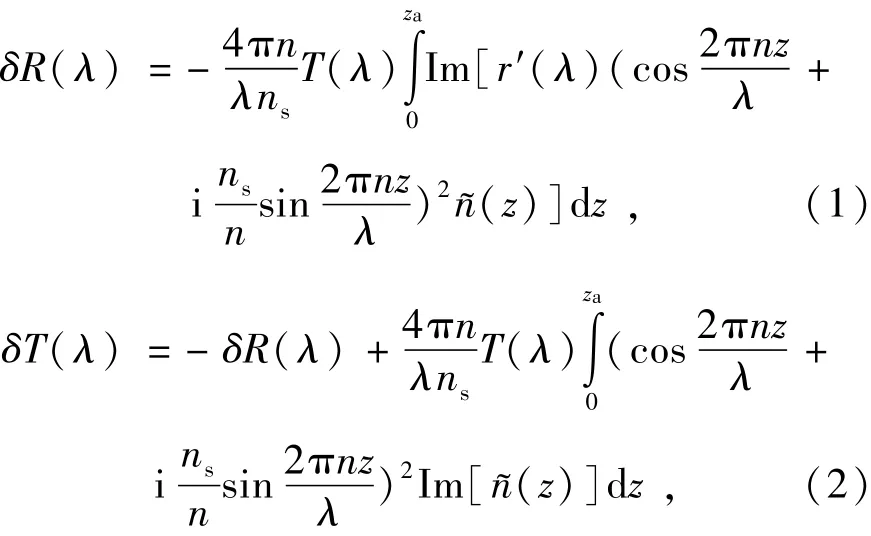

在对样品透射、反射曲线进行拟合时,应充分考虑在薄膜厚度方向上的折射率变化,即折射率不均匀性。在计算薄膜光学常数时,使用式(1)、(2)[11]与均匀模型一起进行拟合。

式中,ns和n分别是基底和空气的折射率,z是薄膜厚度,ñ(z)表示复折射率。

3 实验与装置

3.1 样品制备

AlF3薄膜是在德国Leybold Optics公司生产的SYRUSpro 1110型镀膜机[12]上使用钼舟蒸发法进行制备的。制备时设备真空度优于5× 10-4Pa,沉积温度均为350℃,沉积速率为0.2 nm/s。AlF3材料均选用Merck公司产品。所选用基底为直径25.4 mm、厚度1 mm、双面抛光融石英基底,镀制前使用乙醚和乙醇混合液擦拭,并使用紫外灯进行辐照。

镀膜时基底放置在如图1所示的仿曲面元件面形的镀膜夹具上,基底中心位置的口径分别为0、80、120、160、240、280 mm,6片基片中心点所在圆弧曲率半径为212 mm。在下文中将以上6个位置分别称为1~6号位置。

图1 仿曲率半径为212 mm的凸面夹具Fig.1 Fixture imitating the convex with curvature radius of 212 mm

3.2 测量装置

镀膜样片的透射及反射光谱测量采用Perkin Elmer公司生产的Lambda1050型紫外可见光分光光度计及其反射附件,测量范围为185~800 nm,步长为1 nm。

镀膜样片的表面均方根粗糙度测量采用德国Bruker公司生产的Dimension Edge型原子力显微镜(AFM)。采样数为512×512,测量范围为10μm×10μm。

镀膜样品薄膜样品的内部结构测量采用德国Bruker公司生产的D8 DISCOVER Diffractometer型X射线衍射仪(XRD),衍射角(2θ)为20~70°,步长为0.02°。

4 实验结果与讨论

4.1 光学常数

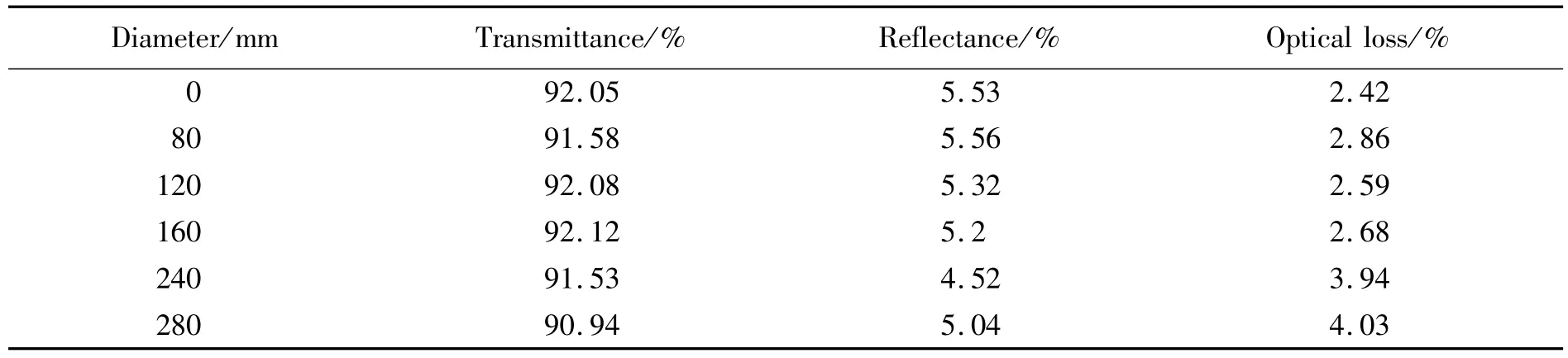

图2(a)是在曲率半径为212mm的凸面表面不同口径位置上镀制的AlF3单层薄膜在185~8 00nm内的透射光谱曲线,图2(b)为其反射光谱曲线。薄膜在193 nm处的透过率、反射率和光学损耗数值见表1。表中薄膜的光学损耗等于1-T-R,其中T是透过率,R是反射率。综合图2和表1中内容可以看到薄膜的光学损耗随着所在位置口径的增大而增大,并且膜层λ/2厚度处对应的透射率小于基底透射率,表明薄膜的折射率已经呈现出不均匀性现象。

图2 1~6号位置AlF3薄膜的透过率和反射率Fig.2 Transmittances and reflectances of AlF3layers at different diameters

表1 193 nm处的透过率、反射率和光学损耗Tab.1 Transm ittances,reflectances and optical losses at 193 nm

图3(a)为使用不均匀模型拟合得到的曲率半径为212 mm的凸面表面不同口径位置上镀制的AlF3单层薄膜的折射率,图3(b)为AlF3单层薄膜的消光系数。从图中可以看到,AlF3的折射率和消光系数均随着口径的增大而增大。当口径升至280 mm时,消光系数k是中心位置的1.8倍。这与表1中光学损耗的结果相符合。

图3 1~6号位置AlF3薄膜的光学常数Fig.3 Optical constants of AlF3layers at different diameters

4.2 表面粗糙度

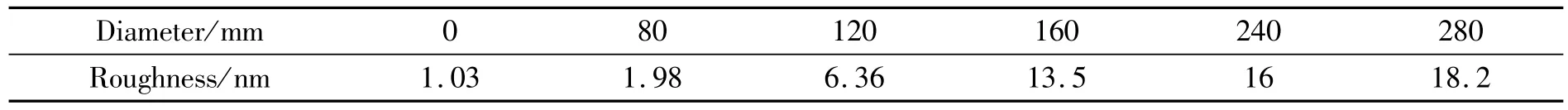

薄膜中的光学损耗分为两大类,吸收A和散射S。衡量吸收的参量消光系数k已在上节讨论过。描述散射损耗的一个重要参量是表面均方根粗糙度。图4(a)~(f)分别为使用原子力显微镜观测的在曲率半径为212 mm的凸面表面0、80、120、160、240、280 mm口径上镀制的AlF3单层薄膜的表面形貌,测量范围为10μm×10μm。表2为原子力显微镜结果及测得的相应表面粗糙度数据。由图4和表2均可看出,AlF3薄膜的表面粗糙度随着口径的增加而不断增大,在口径达到120 mm时有显著增长,当口径增大到280 mm时,表面粗糙度值是中心位置的17.7倍。这也意味着,在球面元件表面镀制AlF3薄膜,其表面散射损耗随着口径的增大不断增大。

图4 1~6号位置AlF3薄膜原子力显微镜结果Fig.4 AFM pictures of AlF3layers at different diameters

表2 1~6号位置AlF3薄膜的表面粗糙度Tab.2 Surface roughnesses of AlF3layers

4.3 内部结构

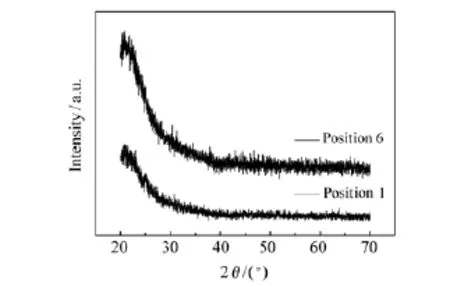

图5为中心位置和口径为280 mm位置的样品的XRD结果。由图中可见,两个位置样品XRD曲线没有明显变化。入射角范围变化对于薄膜的内部结构基本没有影响,仍为非晶结构,符合AlF3薄膜的固有性质。

图5 中心(1号位置)和边缘(6号位置)位置AlF3薄膜的X射线衍射仪结果Fig.5 XRD results of AlF3layers at center and edge positions

4.4 讨 论

综合前文实验结果可以看到,在球面元件表面镀制的AlF3薄膜与传统的平面元件表面结果有很大的不同。随着AlF3薄膜样品所在位置口径的增加,其折射率、消光系数和表面粗糙度都有一定的恶化。这一现象可以通过比较平面元件和球面元件的蒸汽入射角得到解释。

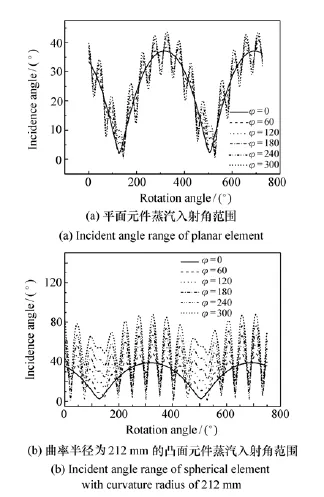

图6(a)为计算得到的与上文曲率半径为212 mm的凸面元件放置在同一镀膜机内相同位置的平面元件的蒸汽入射角范围,图中中心黑色实线为中心位置蒸汽入射角变化情况(2.4~37.1°)。可以看到随着口径的增加,蒸汽入射角有小幅度的增大,但是仍然围绕在中心位置黑色实线附近。当口径增大到300 mm时,最大蒸汽入射角也仅增加了6°左右。

图6(b)为本文所选用的曲率半径为212 mm的凸面元件的蒸汽入射角随口径的变化情况。图中黑色实线为中心位置蒸汽入射角变化情况(2.6~39.1°),与平面中心位置基本相同,其微小差异是由于放置在镀膜机同一位置的平面和凸面元件,凸面元件的中心位置距蒸发源的垂直距离小于平面元件。当口径增大时,球面元件蒸汽入射角的范围也随之增大,且变化十分明显。在口径增大至300 mm时,蒸汽入射角甚至达到16~88.1°,最大值已接近直角。这样的大角度蒸汽入射和入射角度的剧烈变化必然导致所镀制膜层的填充密度降低、表面粗糙度增大,这是球面元件表面膜层性能随口径增大而降低的主要原因。

图6 不同面形元件蒸汽入射角范围Fig.6 Incident angle ranges of elements with different surface shapes

5 结 论

为满足球面元件镀膜要求,在仿球面元件面形的夹具上不同位置镀制了AlF3单层薄膜,并使用紫外可见光分光光度计测量了薄膜的透过率和反射率。计算了光学损耗,并使用不均匀模型得到了薄膜的光学常数。使用原子力显微镜得到了不同位置处AlF3单层薄膜的表面形貌和表面粗糙度。结果显示:在球面不同位置镀制的AlF3单层薄膜样品的光学损耗随着所在位置口径的增大而增大。口径为280 mm处消光系数是中心位置处消光系数的1.8倍,表面粗糙度是中心位置的17.7倍。分析认为球面元件表面蒸汽入射角随着口径增长的剧烈变化是导致这一差异的主要原因,表明对于球面元件除了要消除膜厚的不均匀性外,由蒸汽入射角不同带来的光学损耗上的差异也是应该考虑的。

参考文献:

[1] DETLEV R,STEFANG,SALVADOR B,etal..Ultravioletoptical andmicrostructural properties ofMgF2and LaF3coatings deposited by ion-beam sputtering and boat and electron-beam evaporation[J].Appl.Opt.,2002,41(16):3196-3204.

[2] LIAO B H,LIC C.Antireflection coatings for deep ultraviolet optics deposited by magnetron sputtering from Al targets[J].Optics Express,2011,19(8):7507-7512.

[3] SUN J,LIX,ZHANGW L,et al..Laser-induced damage resistant of AlF3films[J].SPIE,2013,8786:278620-1-5.

[4] SUN J,LIX,ZHANGW L,etal..Effects of substrate temperatures and deposition rates on properties ofaluminum fluoride thin films in deep-ultraviolet region[J].Appl.Opt.,2012,51(35):8481-8489.

[5] HUANG L C,JIN CH,PAULW W,etal..AlF3film deposited by IAD with end-Hall ion source using SF6asworking gas[J].Appl.Surface Sci.,2009,156:1232-1235.

[6] LEE CC,LIAO BH,LIU M C.Developing newmanufacturingmethods for the improvementof AlF3thin films[J].Optics Express,2008,16(10):6904-6909.

[7] 唐晋发,顾培夫,刘旭,等.现代光学薄膜技术[M].浙江:浙江大学出版社,2006. TANG JF,GU PF,LIU X,etal..Modern Optical Thin Film Technology[M].Zhejiang:Zhejiang University Press,2006.(in Chinese)

[8] GUO C,KONGM D,LIN DW,et al..Microstructure-related properties ofmagnesium fluoride films at193nm by obliqueangle deposition[J].Optics Express,2013,21(1):960-967.

[9] LIU CD,KONGM D,GUO C,et al..Theoretical design of shadowingmasks for uniform coatings on spherical substrates in planetary rotation systems[J].Optics Express,2012,20(21):23790-23791.

[10] 常艳贺,金春水,李春,等.热蒸发紫外LaF3薄膜光学常数的表征[J].中国激光,2012,39(8):0807002-1-4. CHANG Y H,JIN C SH,LICH,et al..Characterization of optical constants of ultraviolet LaF3films by thermal evaporation[J].Chinese J.Lasers,2012,39(8):0807002-1-4.(in Chinese)

[11] 郭春,林大伟,张云洞,等.光度法确定LaF3薄膜光学常数[J].光学学报,2011,31(7):0731001-1-7. GUO C,LIN DW,ZHANGY D,etal..Determination ofoptical constants of LaF3Films from spectrophotometricmeasurements[J].Acta Optica Sinica,2011,31(7):0731001-1-7.(in Chinese)

[12] 张立超,高劲松.长春光机所深紫外光学薄膜技术研究进展[J].光学精密工程,2012,20(11):2395-2401. ZHANG L CH,GAO J S.Developments of DUV coating technologies in CIOMP[J].Opt.Precision Eng.,2012,20(11):2395-2401.(in Chinese)

Characterization of optical and m icrostructural properties of AlF3thin films deposited on spherical element

SHIGuang*,MEILin,ZHANG Li-chao

(Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Sciences,Changchun 130033,China)

*Corresponding author,E-mail:nrconnie@163.com

Single AlF3layerswere deposited upon fused-silica substrates placed on a simulated fixture which has the same radius of curvaturewith the sphericalelement to characterize the opticalandmicrostructural properties of the AlF3films.First,transmittance and reflectance spectra of AlF3layers at different positions on the fixture weremeasured by an UV-visible spectrophotometer from 185 nm to 800 nm,and their refractive indexes and extinction coefficientswere obtained.Then the surfacemorphologies and surface roughnesses of AlF3layers were assessed with an Atomic Force Microscopy(AFM).Finally,the X-ray Diffraction(XRD)was used to characterize themicrostructure of AlF3layers.Experimental results indicate that for AlF3layers deposited at different diameters on the spherical element,their optical losses increase alongwith the diameters.The extinction coefficients of AlF3layers at the edge position are 1.8 times of that at the center,and surface roughness are 17.7 times of that at the center.The results suggest that for the coating on the surface of spherical element,the difference in optical loss along the diameter caused by steam incident angles should be considered.

thermal evaporation;AlF3thin film;spherical element;microstructural property

O484.41

A

10.3788/CO.20130606.0906

时 光(1985—),女,黑龙江鸡西人,硕士,助理研究员,2008年、2011年于电子科技大学分别获得学士、硕士学位,主要从事深紫外薄膜方面的研究。E-mail:nrconnie@163.com

张立超(1979—),男,吉林省吉林市人,博士,副研究员,2000年、2003年于吉林大学分别获得学士、硕士学位,2007年于中国科学院长春光学精密机械与物理研究所获得博士学位,主要从事短波光学薄膜技术方面的研究。E-mail:zhanglc@sklao.ac.cn

梅 林(1985—),男,吉林长春人,硕士,助理研究员,2009年于东北大学获得学士学位,2011年于哈尔滨工业大学获得硕士学位,主要从事深紫外薄膜方面的研究。E-mail:meilin0431@ gmail.com

1674-2915(2013)06-0906-06

2013-09-12;

2013-11-15

国家重大科技专项(02专项)基金资助项目(No.2009ZX02205)