碳氮强化电弧喷涂涂层合金组织与耐磨性能

2013-04-27余圣甫行舒乐黄林兵

邓 宇,余圣甫,陈 超,行舒乐,黄林兵,吕 彦

(1.广东石油化工学院机电工程学院,广东茂名525000;2.广东省石化装备故障诊断重点室验室,广东茂名525000;3.华中科技大学材料科学与工程学院,湖北武汉430074;4.北京石油机械厂,北京100083)

在石油化工机械零件表面制备高性能的耐磨涂 层,是提高其使用寿命的一个有效途径[1-3]。相对于其他热喷涂方法,电弧喷涂由于具有设备简单、操作方便、效率较高、成本较低的特点而得到广泛应用。喷涂丝材对涂层的耐磨性能起决定性作用,尽管基于电弧喷涂技术的纳米、陶瓷、金属陶瓷、铁基非晶等材料的涂层制备研究已有报道[4-9],但由于这些涂层制备成本过高等原因而没有得到广泛应用。目前,应用合金化方法制备电弧喷涂耐磨涂层主要采用碳强化的合金丝材,但是碳化物易长大、脱落而降低了涂层的耐磨性能及其结合强度。笔者通过在喷涂丝材中添加N元素替代部分C,以及适量的强碳氮化合物形成元素V、Nb等,以期生成高硬度的碳氮化合物硬质相颗粒从而提高涂层合金的耐磨性能。利用高速电弧喷涂设备在Q235低碳钢板表面制备耐磨合金,并对比研究该合金涂层和4Cr13涂层的组织与性能,分析合金涂层的耐磨机制。

1 试验材料及方法

喷涂试样尺寸为80 mm×40 mm×5 mm,试件材料为Q235低碳钢板。电弧喷涂丝材为自主研发的碳氮合金化药芯丝材和耐磨损性能良好的4Cr13马氏体不锈钢药芯丝材,丝材直径均为3.0 mm。两种丝材的主要成分如下:碳氮合金化药芯丝材的主要成分为 C、Si、Mn、Ni、B、Cr、Nb、Ti、V、N,其质量分数(%)分别为 0.40、0.36、1.37、3.13、1.80、16.10、0.16、0.52、0.20、0.10,其余为 Fe;4Cr13 药芯丝材的主要成分为 C、Si、Mn、Ni、Cr、S、P,其质量分数(%)分 别 为 0.40、0.48、0.78、0.56、13.50、≤0.025、≤0.028,其余为 Fe。

试验设备采用高速电弧喷涂设备ZPG-400B型电弧喷涂机(配QDIII-250型高速电弧喷涂枪)。喷涂前对试件清除油污和铁锈,并对试样表面进行喷砂粗化处理。喷涂操作采用经过优化的喷涂工艺参数(以涂层的耐磨性能、结合强度等主要技术指标为依据),喷涂电流、电压、空气压力和喷涂距离分别为 180 A、37 V、0.6 MPa和 210 mm。采用Ni95Al5合金丝材喷涂过渡层涂层(称过渡层),过渡层和工作层厚度分别为0.10、0.6 mm。

在所制备的涂层上用线切割的方法垂直于涂层表面截取尺寸为10 mm×10 mm的金相试样,共取两个:一个用于观察表面,另一个用于观察截面。经镶嵌、研磨、抛光后用4%硝酸酒精溶液腐蚀。

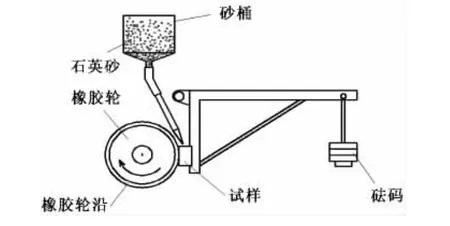

采用Quanta 200型环境扫描电镜观察涂层磨损前后的形貌和显微组织,并用EDS能谱议分析涂层的化学成分。采用HV-1000显微硬度计测试涂层的显微硬度。测试部位为涂层截面,包括打底层和工作涂层。沿打底层到工作涂层方向上取10个点测量显微硬度,所加载荷为100 g,载荷保持时间为10 s。耐磨试验在自制的橡胶轮磨粒磨损机上进行如图1所示。轮沿橡胶硬度为HA60,载荷及胶轮转速均可调节,其中载荷范围:50~200 N,转速范围:50~250 m/min。磨粒磨料为石英砂(直径约为230~420 μm,硬度约为900 ~1000 HV),载荷为80 N,转速为140 m/min,试样磨损时间为15 min。用涂层磨损量来衡量耐磨性,即磨损前后的质量差,对比试样为4Cr13钢板。用JY602型电子天平称测。依据GB/T8642-2002《热喷涂抗拉结合强度的测定》来测定涂层结合强度。试验设备为WDW3200微控电子万能试验机。拉伸时,加载速率为0.3 mm/min,初始载荷为10 N。

图1 橡胶轮磨粒磨损机示意图Fig.1 Schematic diagram of test apparatus

2 试验结果及其讨论

2.1 涂层的组织及形貌

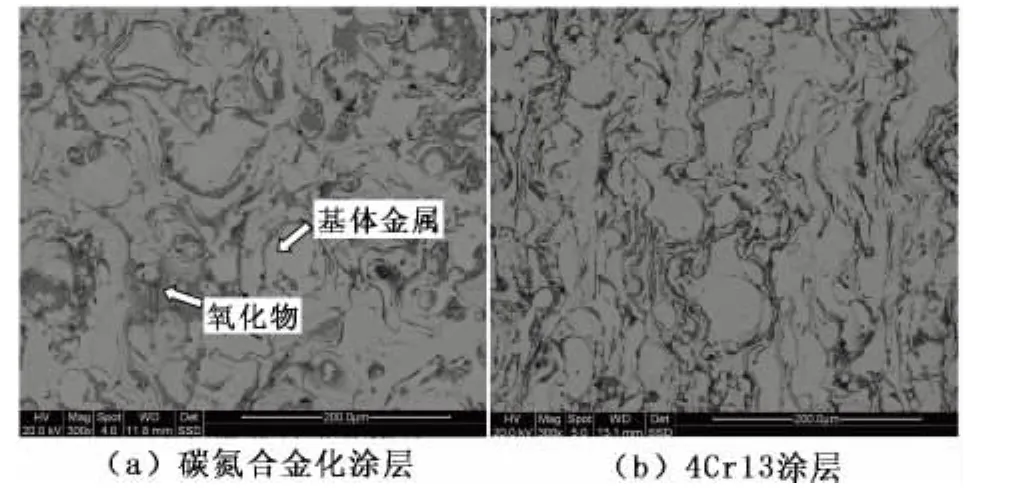

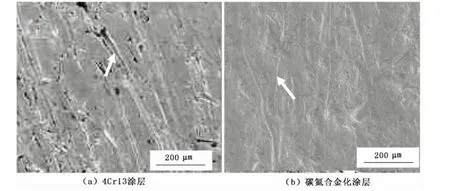

图2为碳氮合金化涂层和4Cr13涂层的表面形貌。图中的两种涂层中,灰色部分的氧化物分布在白色基体金属组织中间,氧化物的含量较少。高速喷射到试样的表面后,多数金属粒子发生了明显的变形,成为形状各异的金属基体,这些金属基体相互连接,表面成形良好。

图2 涂层工作表面微观形貌Fig.2 Microstructure of surface on coating

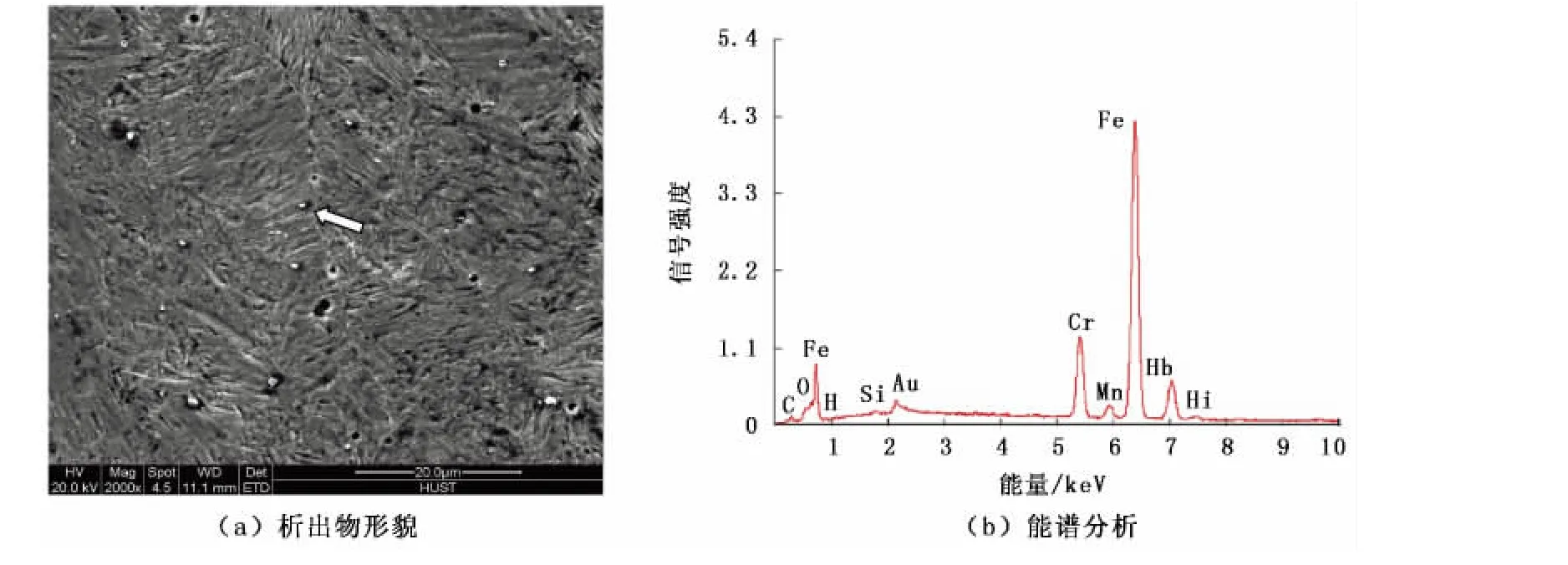

图3为碳氮化物扫描电镜形貌及能谱分析结果。由图3表明,大量细小的白色析出物弥散分布在金属基体中,为Nb的碳氮化合物硬质相颗粒。V和Nb是强碳氮化物形成元素,喷涂丝材中的V和Nb过渡到涂层合金后促进了碳氮化物的形成,高硬度的碳氮化物硬质相有利于提高合金的硬度及耐磨性能。

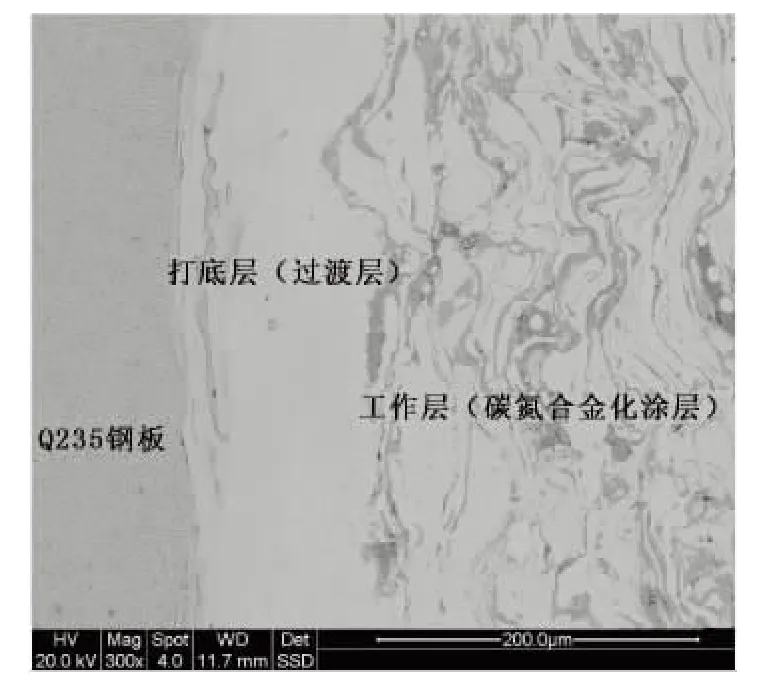

图4为碳氮合金化涂层截面的微观形貌。与试件相接的白色部分为打底层,打底层的结构非常致密,此外,它与试件表面和工作涂层间的结合比较紧密。工作涂层中扁平状的不规则的金属基体和氧化物相互搭接、堆叠,形成明显的层状结构。在电弧喷涂中,丝材在电弧的加热下熔化成滴状物,经高压空气雾化的熔滴粒子高速撞击试样表面后,铺展并迅速沉积固化,层层堆积,并且涂层与涂层间结合紧密。利用图像分析软件测量涂层中的孔隙率为3.72%。

图3 涂层中碳氮化物扫描电镜形貌和能谱分析结果Fig.3 Microstructure and energy spectrum figure of carbonitride on coatings

图4 碳氮合金化涂层截面微观形貌Fig.4 Microstructure of cross-section

2.2 涂层的结合强度

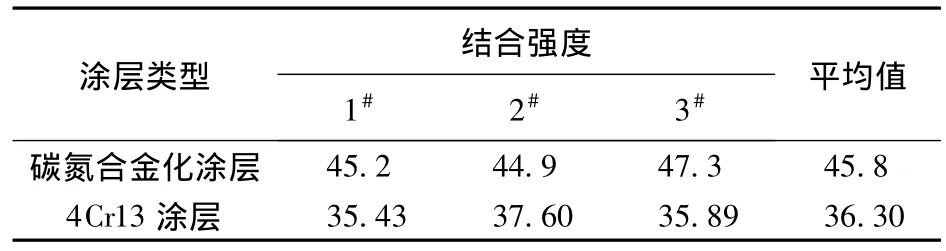

结合强度是影响涂层质量的一个非常重要的指标,较低的结合强度会造成涂层局部起皮、剥落而无法使用。本研究只进行涂层与Q235钢板之间的结合强度测量,试验中每类涂层分别制备了3个结合强度测量试样(表1)。

表1显示:碳氮合金化涂层的结合强度达到45.8 MPa,高于4Cr13涂层的(36.30 MPa),表明碳氮合金化涂层有较高的结合强度。结合强度试验测试中,断裂均发生在涂层和Q235钢板给合面,表明涂层内部结合强度远大于45.8 MPa。试样中过渡涂层材料能产生放热反应,使过渡涂层与钢板、工作涂层间产生微冶金结合,从而提高了涂层的结合强度,此外,致密的涂层结构、较低的氧化物含量和较少的孔隙也改善了碳氮合金化涂层的结合强度。

表1 涂层的结合强度Table 1 Adhesion strength value of coatings MPa

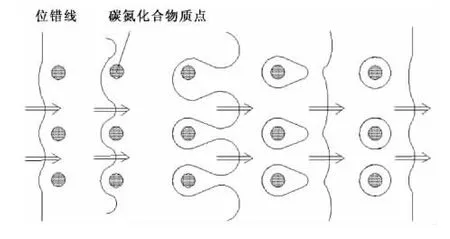

大量细小的碳氮化合物硬质相质点分布于涂层基体金属中,当金属基体的位错在切应力作用下发生滑移时,必将与碳氮化合物质点发生交互作用。对Orowan公式[10]进行变换可得

式中,T为位错线张力;f为给定合金中相颗粒占总体积分数;b为位错的柏氏矢量的模;r为颗粒半径;τ为位错阻力。

公式(1)表达了位错阻力和质点颗粒大小的关系。可以看出,颗粒半径r越小,即颗粒数目越多、间距越小时,位错运动所遇到的阻力就越大,基体金属强化效应越大。由于碳氮化物质点尺寸均小于2 μm,而且均匀分布于基体中[11],这就决定了碳氮合金有很强的抗变形能力,换言之,碳氮合金有很高的结合强度。

2.3 涂层的显微硬度

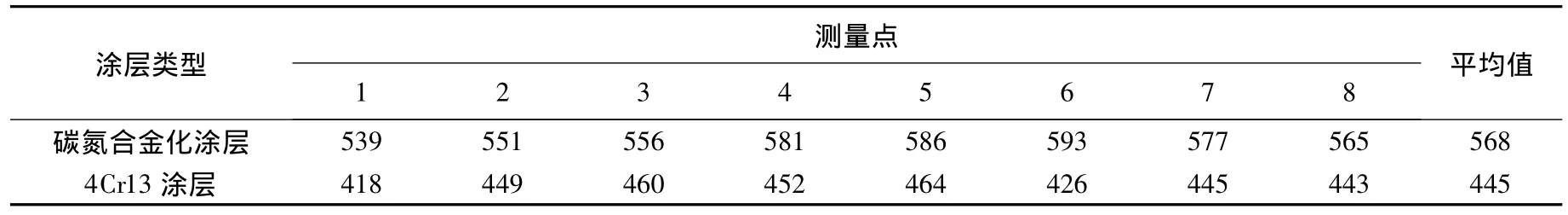

在涂层试样的截面上选取8个点进行显微硬度测量,其平均值作为涂层的显微硬度,见表2。从表2可以看出,碳氮合金化涂层的最高显微硬度达593 HV0.1,平均值为568 HV0.1,高于 4Cr13涂层的值(445 HV0.1),表明碳氮合金化涂层是一种具有较高硬度的硬质合金。研究发现,细小的、弥散分布在基体中的碳氮化物硬质相颗粒能有效地提高合金的硬度和耐磨损能力[12],而钒元素的加入,则起到细化金属晶粒的作用,提高了合金涂层的硬度。

表2 涂层的显微硬度Table 2 Micro-hardness value of coating HV0.1

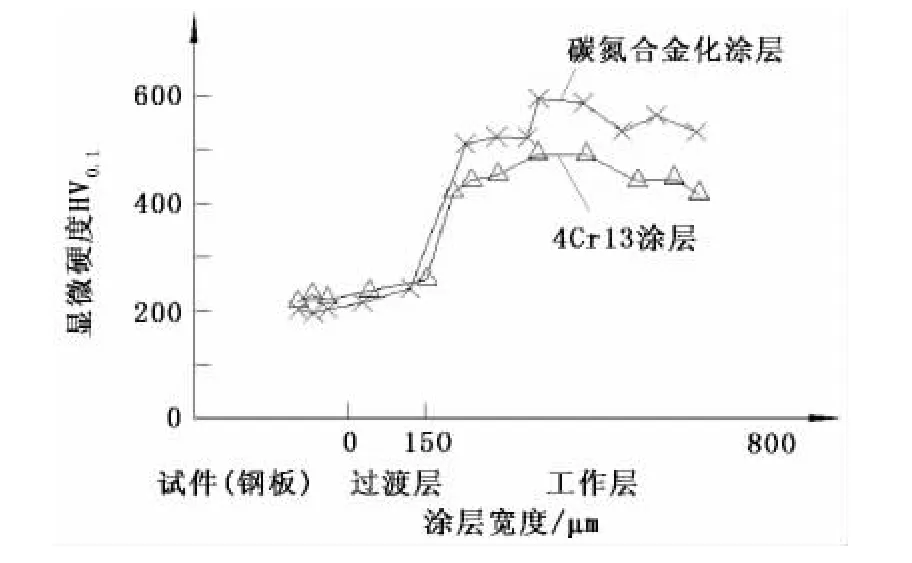

碳氮合金化涂层与4Cr13涂层的显微硬度变化趋势基本相同,如图5所示。过渡层硬度由于受到工作层的冲击硬化作用有所提高,但Ni95Al5材质本身决定其硬度仍比较低。从工作层与过渡层的混合区开始,显微硬度逐渐提高,中间区域的工作层硬度最高。工作层的显微硬度虽略有起伏,但普遍处于较高的水平。

图5 涂层横截面上的显微硬度Fig.5 Micro-hardness value of cross-section

2.4 涂层的耐磨损性能

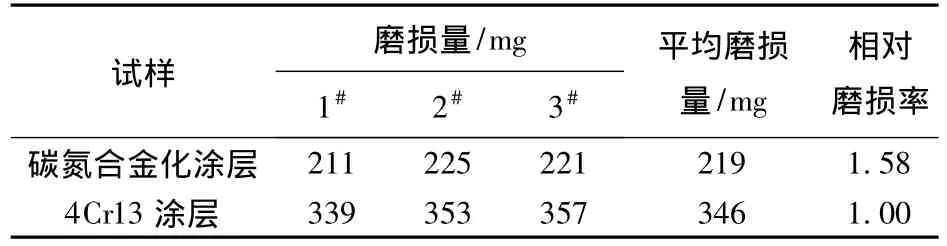

4Cr13马氏体不锈钢涂层具有良好的耐磨性能,比较了碳氮合金化涂层和4Cr13涂层的耐磨损性能。为使磨损试验更加准确,制备了3个碳氮合金化涂层和4Cr13不锈钢涂层试样进行磨损试验,试验结果如表3所示。

表3 磨损试验结果Table 3 Results of wear test

从表3可以看出,4Cr13涂层的平均磨损量是碳氮合金化耐磨涂层的1.58倍,碳氮合金化涂层有良好的耐磨损性能。图6为磨损后的4Cr13涂层和碳氮合金化涂层表面形貌。磨损后的4Cr13涂层表面在沿着磨粒运动方向有较明显的磨痕,磨痕深而宽,这是硬质磨粒切削金属的沟槽。经同样条件磨损后,碳氮合金化涂层的表面磨痕比较浅而且窄(图6(b))。

根据Orowan强化机制,在金属基体与Cr7(C,N)3、Nb(C,N)等碳氮化物粒子界面处会形成点阵畸变和应力场,它们阻碍了位错进行滑移。当滑移的位错遇到这些阻碍时会发生严重的弯曲变形见图7。如果施加于磨粒的外力增大,则外加切应力也会随之增大,从而加大了位错弯曲程度。由于两个碳氮颗粒间的位错线段符号相反,它们将相互作用、直到抵消,而后在碳氮化物粒子周围形成封闭的位错环。原位错则从此越过颗粒而继续向前滑动。每个越过颗粒质点的滑动位错都要留下一个位错环,逐渐在碳氮颗粒周围堆积越来越多的位错环。

因为位错环对后来的位错存在一定的斥力,所以颗粒周围的位错环越多,位错通过的阻力越大。由于存在大量弥散的碳氮质点,碳氮合金基体中位错环的总数会大大增加,位错阻力也大大提高。当位错与碳氮化物质点颗粒之间的斥力或硬质点产生的阻力足够大时,位错无法穿过颗粒,从而使位错被挡在靠近硬质点颗粒与位错的接触点处。强大的抗变形能力使碳氮合金基体具有很高的耐磨性能。

相对于碳化物,碳氮化物的分布更加均匀,粒子体积更小。碳氮粒子为立方体,而碳化物一般为片状,且分布相对集中。从公式(1)可知,碳氮化物的结合强度和耐磨性能都优于碳化物;由于碳氮化物粒子硬度远高于碳化物的:碳氮化物粒子约为2400 HV,碳化物硬度约为1 500 HV,在磨粒擦划涂层表面过程中,碳氮化物粒子会使磨粒变钝。在相同条件下,要产生相同的磨损失重,外形圆滑的磨粒比锋利的磨粒要消耗更多的功,这也是碳氮合金涂层比碳合金涂层有更高耐磨性的原因。此外,碳化物比较容易长大,更易产生缺陷和应力集中,从而会导致涂层脱落。因此,用N来替代部分C形成高硬度的碳氮化物是提高涂层耐磨性的很好途径。

图6 磨损后的涂层表面形貌Fig.6 Surface morphology after wear test

图7 位错绕过碳氮化合物质点示意图Fig.7 Schematic diagram of dislocation bypassing carbonitride particles

3 碳氮合金化涂层在输油泵泵轴修复中的应用

采用碳氮合金化耐磨涂层制备技术对严重磨损的输油泵泵轴进行修复。泵轴材质为3Cr13。喷涂前先净化泵轴表面油污,并在待修复部位进行金刚砂喷砂粗化处理。制备合金涂层时,先喷涂厚度为0.1 mm的过渡层(使用Ni95Al5实芯喷涂丝材),再通过自主研发的碳氮合金化药芯丝材喷涂0.5 mm厚的工作层,最后用机械加工方法把输油泵泵轴恢复到设计尺寸。

为考察涂层的生产应用效果,在油泵运行了一年半后,对输油泵修复泵轴进行了分析和检测。外观检测表明:泵轴修复涂层表面局部存在轻微的磨损痕迹;涂层表面无细微裂纹和分层剥离,表明所制备涂层具备较高的耐磨能力。对合金涂层运用划痕试验法进行检测,划痕深度极浅且未出现剥离,表明修复泵轴涂层的结合强度较高。

4 结论

(1)通过高速电弧喷涂方法使用碳氮合金化丝材所制备的涂层合金成形良好,组织均匀,结构致密。

(2)碳氮合金具有较高的显微硬度,最高值达593 HV0.1;平均显微硬度值为568 HV0.1,高于4Cr13不锈钢涂层;涂层具有良好的耐磨损性能,其耐磨性是4Cr13涂层的1.58倍;涂层与Q235钢板间结合强度较高,达到45.8 MPa。

(3)在泵轴表面制备碳氮合金化耐磨涂层合金,涂层有较高的综合性能和良好的使用性能,能较好地满足生产实践要求,开辟了具有较高综合性能电弧喷涂耐磨涂层材料的新途径。

[1] 孟凡刚,王勇,董立先,等.电弧喷涂药芯丝材涂层的组织和高温冲蚀性能[J].中国石油大学学报:自然科学版,2009,33(2):122-126.

MENG Fan-gang,WANG Yong,DONG Li-xian,et al.Microstructure and high temperature erosion-wear performance of coatings produced by arc spraying core wires[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(2):122-126.

[2] 袁建辉,祝迎春,雷强,等.等离子喷涂制备 WC-Co-Cu-BaF2/CaF2自润滑耐磨涂层及其高温摩擦性能[J].中国表面工程,2011,25(2):122-126.

YUAN Jian-hui,ZHU Ying-chun,LEI Qiang,et al.Fabrication and high temperature tribological properties of plasmasprayed WC-Co-Cu-BaF2/CaF2self-lubricating wear resistant coatings[J].China Surface Engineering,2011,25(2):122-126.

[3] FENG Shu-rong,TANG Hai-bo,ZHANG Shu-quan,et al.Microstructure and wear resistance of laser clad TiBTiC/TiNi-Ti2Ni intermetallic coating on titanium alloy[J].Transactions of Nonferrous Metals Society of China,2012,22:1667-1673.

[4] SERRES N,HLAWKA F,COSTIL S,et al.Combined plasma spray and in situ laser melting treatment of NiCrBSi powder[J].Journal of Optoelectronics and Advanced Materials,2010,12(3):505-510.

[5] TILLMANN W,VOGLI E,BAUMANN I,et al.Influence of the HVOF gas gomposition on the thermal spraying of WC-Co submicron powders to produce superfine structured cermet coatings[J].Journal of Thermal Spray Technology,2008,17(6):924-932.

[6] 周小平,胡心彬,王钰.反应火焰喷涂三元硼化物金属陶瓷涂层的组织和性能[J].表面技术,2009,38(2):7-9.

ZHOU Xiao-ping,HU Xin-bin,WANG Yu.Microstructures and properties of Mo2FeB2cermets coating by reactive flame spraying[J].Surface Technology,2009,38(2):7-9.

[7] 贺定勇.电弧喷涂粉芯丝材及其涂层的磨损特性研究[D].北京:北京工业大学材料科学与工程学院,2004.

HE Ding-yong.Study on arc-sprayed cored wires and wear properties of coatings[D].Beijing:College of Materials Science and Engineering,Beijing University of Technology,2004.

[8] 傅斌友,贺定勇,赵力东,等.电弧喷涂铁基非晶涂层的结构与性能[J].焊接学报,2009,30(4):53-56.

FU Bin-you,HE Ding-yong,ZHAO Li-dong,et al.Microstructures and properties of arc spraying coatings containing Fe-based amorphous phase[J].Transactions of the China Welding Institution,2009,30(4):53-56.

[9] ISHIKAWA Y,KURODA S,KAWAKITA J,et al.Sliding wear properties of HOVF sprayed WC-20%Cr2-7%Ni cermet coatings[J].Surf Coat Technol,2007(2):4718.

[10] 孙家枢.金属的磨损[M].北京:冶金工业出版社,1992:367-368.

[11] 杨可,余圣甫,李迎斌,等.新型碳氮合金化自保护硬面药芯焊丝[J].华中科技大学学报:自然科学版,2008,36(7):112-115.

YANG Ke,YU Sheng-fu,LI Ying-bin,et al.New type of carbonitride alloying self-shielded hardfacing fluxcored wires[J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2008,36(7):112-115.

[12] 王清宝,刘景凤,沈风刚,等.超低碳氮强化自保护药芯焊丝的研制及性能分析[J].焊接学报,2003,27(4):81-84.

WANG Qing-bao,LIU Jing-feng,SHEN Feng-gang,et al.Development and property analysis of ultra-low carbon self-shield flux-cored wire with nitride solid solution strengthening[J].Transactions of the China Welding Institution,2006,27(4):81-84.