基于贝叶斯方法的高含硫井口气液分离器动态风险分析

2013-04-27谭清磊陈国明畅元江付建民

谭清磊,陈国明,畅元江,付建民

(1.中国石油大学海洋油气装备与安全技术研究中心,山东青岛266580;2.青岛理工大学安全工程系,山东青岛266520)

高含硫天然气中的H2S、CO2等对集输设备具有强烈的腐蚀作用,极易在阀门、仪表等部件处形成沉淀物结垢导致异常事件发生。为确保高含硫集气站井口分离器安全可靠运行,须根据井口分离器的运行状态进行动态风险分析。传统的风险分析方法,如安全检查表、what-if分析法、危险与可操作性分析法(HAZOP)、失效模式和影响分析法(FMEA)等定性方法和事故树、事件树等定量分析方法都是静态的分析方法。在天然气集输过程中,设备性能是动态变化的,因此进行动态风险分析更符合实际。偏离正常工艺参数范围的事件称为异常事件,异常事件可以导致重大事件,重大事件可能进一步导致未遂事故或事故。异常事件和异常事件引起的不被称之为事故的但预示着事故发生的可能性增加的重大事件、未遂事故等称为事故先兆事件(accident sequence precursors,ASPs)[1-3]。目前国内在利用事故先兆事件数据对设备进行定量风险分析方面的研究较少。国外Geun Woong等[4]利用贝叶斯理论和工厂具体失效数据对液化天然气设备进行动态失效评价。Maryam Kalantarnia等[3]利用贝叶斯理论和事故先兆数据对储油罐进行动态失效评价,并对英国石油公司某炼油厂进行动态风险分析[5]。笔者基于贝叶斯方法,利用事故先兆事件数据动态分析井口分离器安全屏障失效概率、事故的发生概率;由于事故后果损失具有随机性和模糊性,采用模糊损失率的方法量化事故后果损失,进而分析井口分离器的风险状态。

1 动态风险分析原理及流程

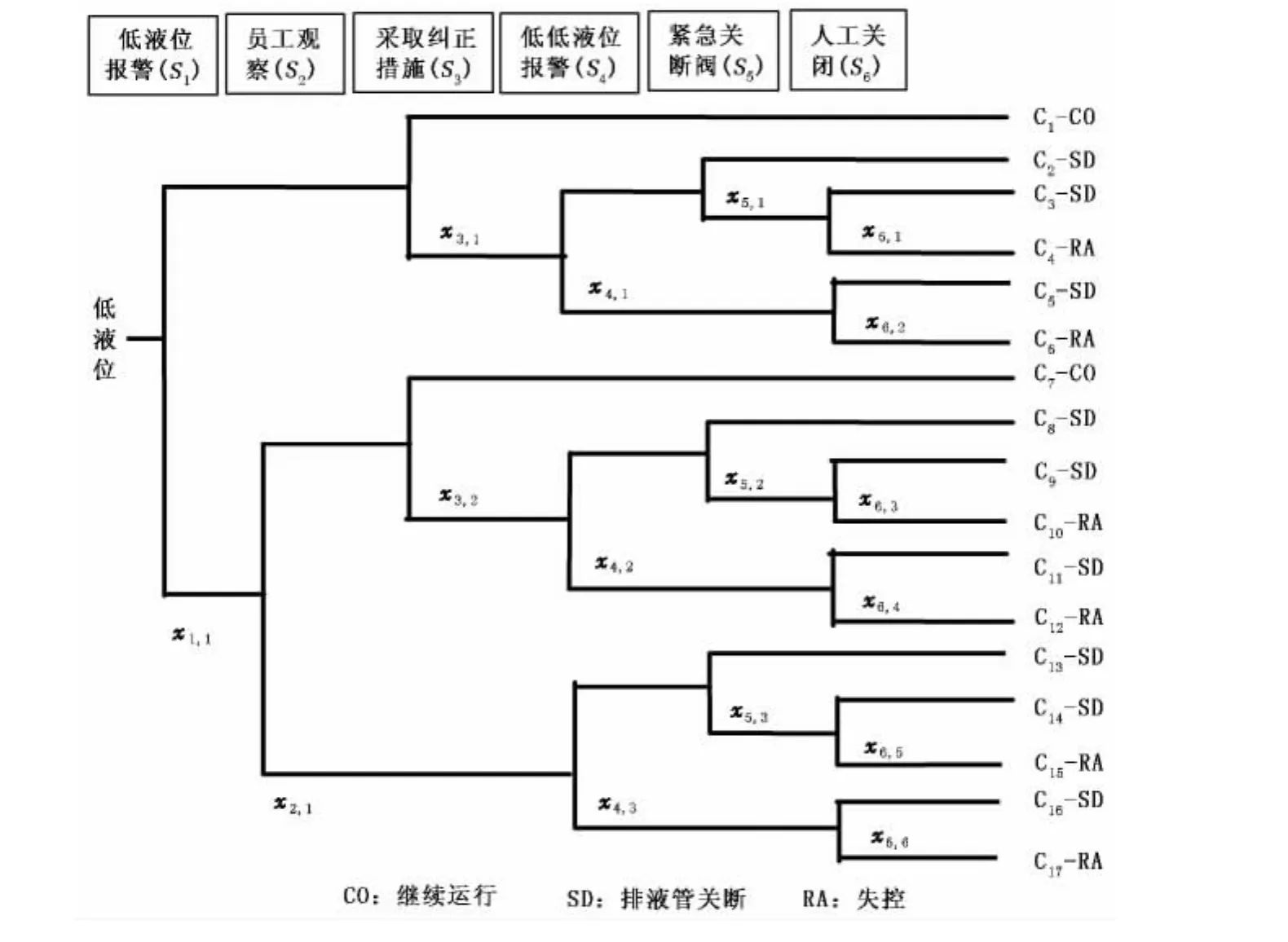

确定风险分析对象后,首先利用危险性和可操作性(HAZOP)分析、故障类型和影响(FMEA)分析等安全技术辨识单元容易发生的异常事件和预防异常事件发展成事故的安全屏障(安全措施)。假定异常事件发生后,根据安全屏障响应的顺序分析事件向前发展中各个安全屏障成功与失败的过程和结果,绘制事件树,根据潜在的后果确定事件树后果事件。考虑到后果事件损失的随机性和模糊性,利用模糊损失率的方法量化不同后果事件的损失[6]。根据历史数据、专家意见及相关标准确定安全屏障的先验失效概率分布f(x),然后基于贝叶斯方法利用下一个时间段内发生的事故先兆数据更新安全屏障的失效概率,得到后验概率分布f(x|data)[7]。

式中,g(data|x)为似然函数。

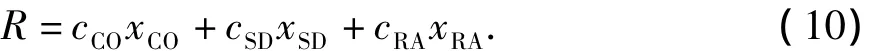

利用每个时间段内更新的安全屏障失效概率和事件树分析法更新后果事件的概率,进而更新分离器的风险。在风险评估方法中,一个设备的风险[8-9]定义为

式中,N为设备失效情形数;Fi和Ci分别表示设备发生情形i的概率和影响后果的数学表达式,采用模糊损失率表示设备失效后果。

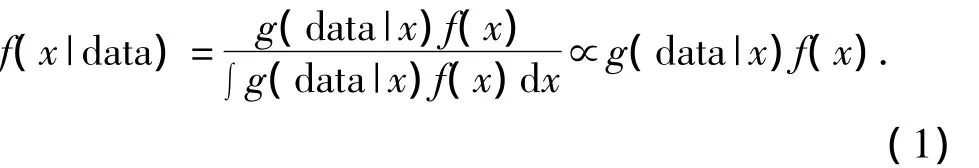

一个工艺单元的动态风险分析过程如图1所示。

图1 动态风险分析流程图Fig.1 Flow chart of dynamic risk analysis

2 分离器低液位事件树模型

2.1 异常事件及安全屏障辨识

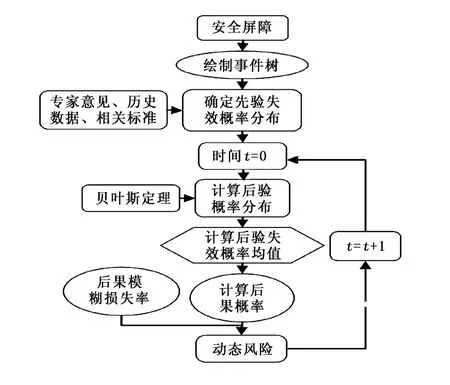

井口分离器是高含硫集气站关键设备之一,其安全运行状况至关重要。为了使分离器安全、平稳、高效地运行,液位应保持在一定范围内。由于高含硫天然气的强腐蚀性,极易导致仪表和调节阀等部件失效,再加上员工不正常操作或不及时维护,分离器极易发生低液位现象[10]。分离器液位过低(失控)会发生串气,使分离器中的高压气体进入排液系统,发生高压串低压事故,造成安全阀起跳,甚至管道爆裂。如图2所示,为了确保分离器安全平稳运行,安装了液位调节阀(LV)、液位计(LG)、液位报警器(LIA)、酸液输送管道紧急关断阀(ESDV)等安全屏障。

图2 高含硫集气站井口分离器Fig.2 High-sulfur wellhead separator

2.2 事件树模型构建

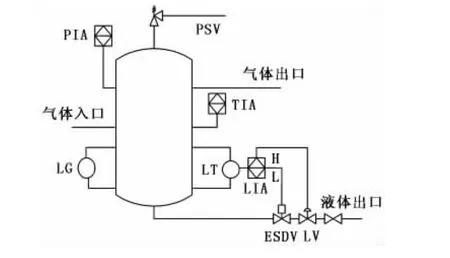

如图3所示,井口分离器有6个安全屏障(S1、S2、S3、S4、S5、S6)防止低液位事件发展成事故。排液管线上的液位控制阀根据液位传感器信号调节分离器的液位。当液位到达低低液位时,低低液位警报响起,提醒员工采取纠正措施。当纠正措施失效,液位到达低低液位时,低低液位报警并触发排液管线的紧急关断阀关断。如果自动关断失效后人工关断又失效,将发生串气事故。在事件树中,假定当低液位警报响起时,操作人员能够察觉到。由图3可以看出,根据低液位事件发展的不同路径,产生17种后果,分为三大类(继续运行、排液管关断、失控)。图中xj,t表示安全屏障Sj在分支点t处的失效概率。

图3 井口分离器低液位事件树Fig.3 Event tree for low liquid level in wellhead separator

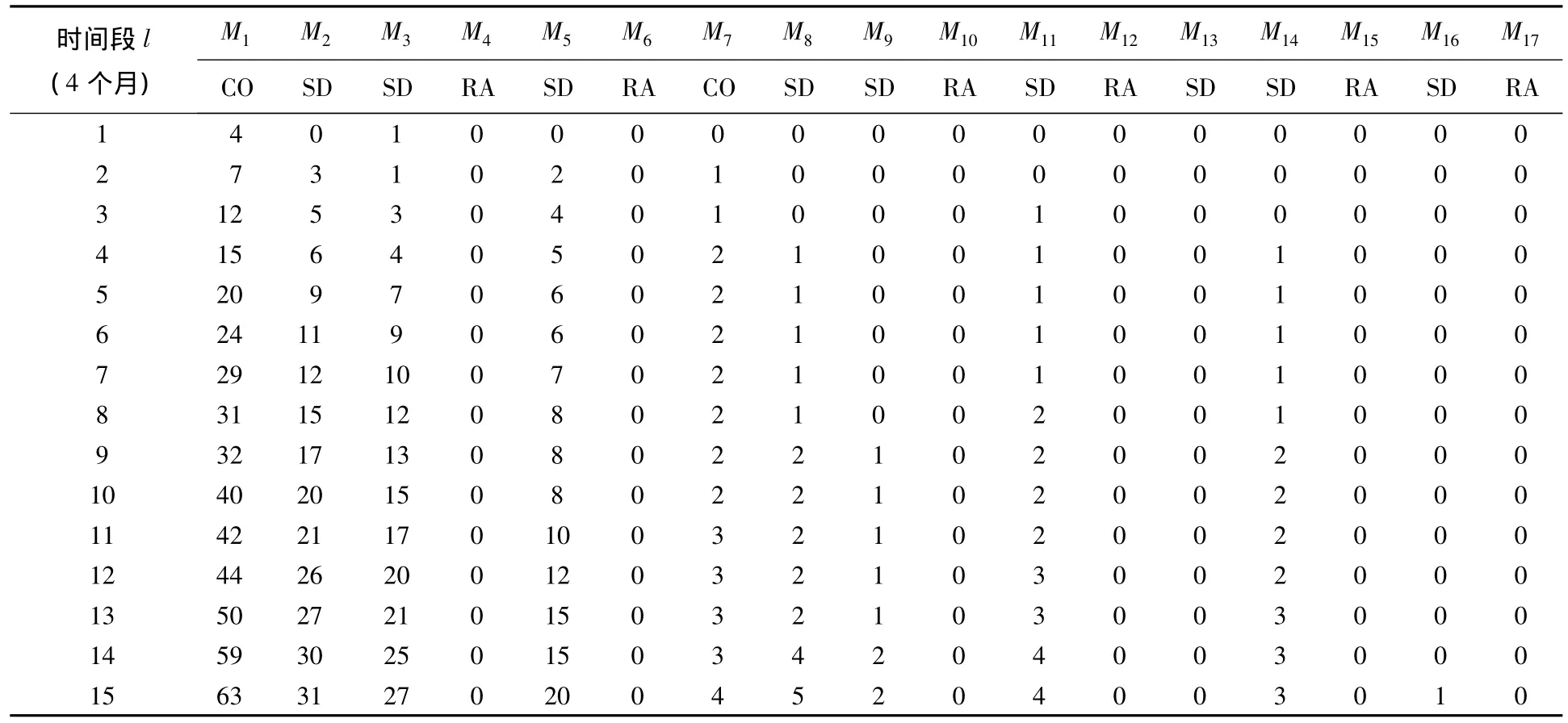

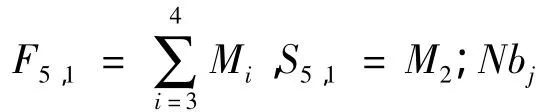

在集气站日常运行中,井口分离器发生的低液位异常事件,由于操作者低估它们的负面影响,可能没有引起重视。每次异常事件发生后将会发展成图3中17种后果中的一种。表1列举某一高含硫集气站井口分离器一段时间内累积的异常事件导致每种后果的统计数据。Mi为后果Ci随时间的累积数。

表1 不同后果的累积数量Table 1 Cumulative number of different kinds of consequences

3 井口分离器动态风险分析

3.1 安全屏障失效概率评估

传统的事件树分析假定事件失效概率为常数,采用概率分布函数表示安全屏障失效概率更符合现场设备状态[11]。假定安全屏障失效概率是随机变量,并且是相互独立的,也就是说,安全屏障失效概率与后果事件以及先前的安全屏障是无关的,例如x5,1=x5,2=x5,3。安全屏障 Sj的先验失效概率分布 f(xj)用 Beta分布模拟[12]:

式中,aj、bj为 Beta 分布的参数。

式(3)的平均值为 aj/(aj+bj),方差为 ajbj/[(aj+bj)2(aj+bj+1)]。

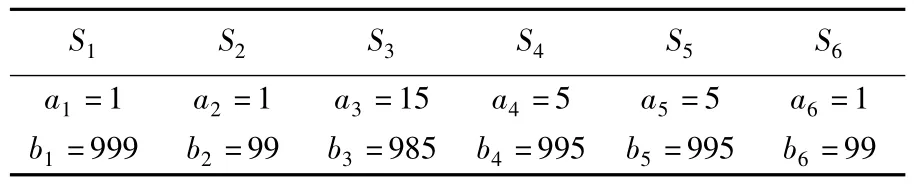

根据美国化学工程师协会过程安全中心制定的定量风险分析准则[11],安全屏障的失效概率采用Beta分布的参数见表2。

表2 安全屏障先验Beta分布参数Table 2 Parameters of Beta distribution for priori probability of safety barriers

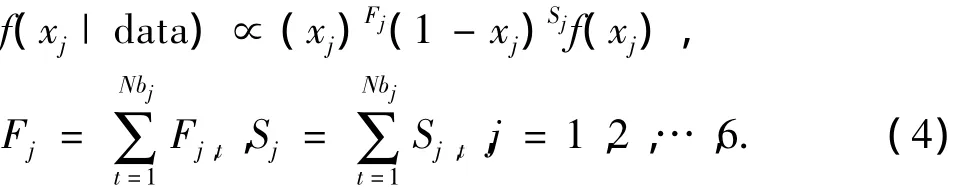

假定安全屏障失效数据服从伯努利函数分布[2],利用贝叶斯定理和伯努利似然函数得到后验概率分布:

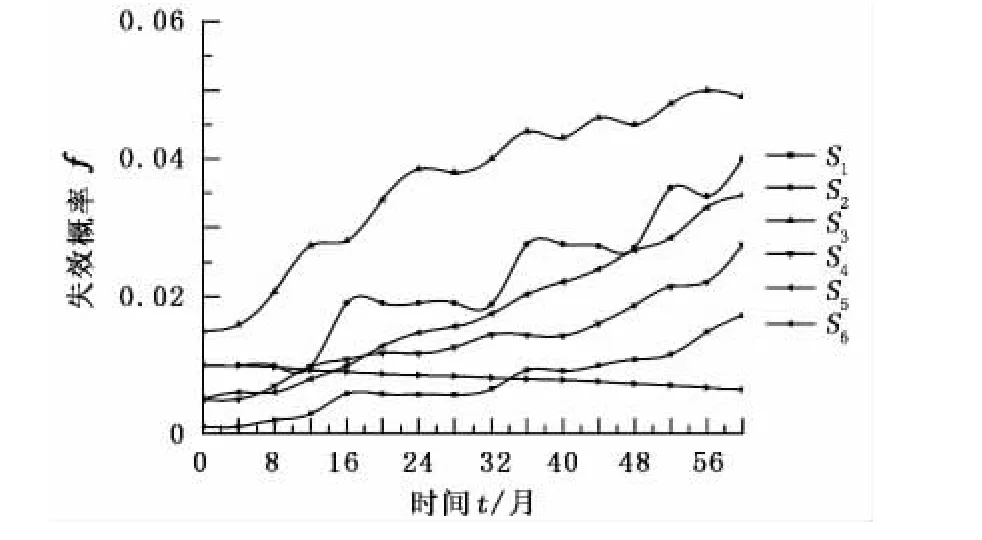

由式(4)可以看出,后验概率分布也是Beta分布,其参数为aj+Fj,bj+Sj。由式(4)和表1得各安全屏障后验失效概率平均值,如图4所示。

3.2 后果事件概率

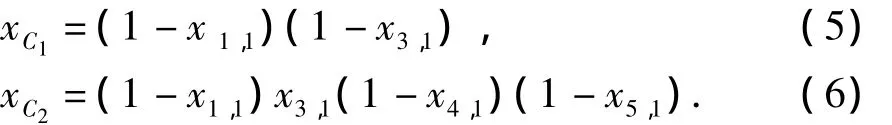

按照图3中低液位异常事件的发展过程,利用条件概率和安全屏障在事件树各个分支点的失效概率计算后果事件(继续运行、关断,失控)的发生概率。例如后果C1-CO、C2-SD发生的概率分别为

式中,xj,t表示安全屏障 Sj在分支点 t处的失效概率。

图4 安全屏障后验失效概率随时间的变化曲线Fig.4 Curves of posterior failure probabilities of safety barriers over time

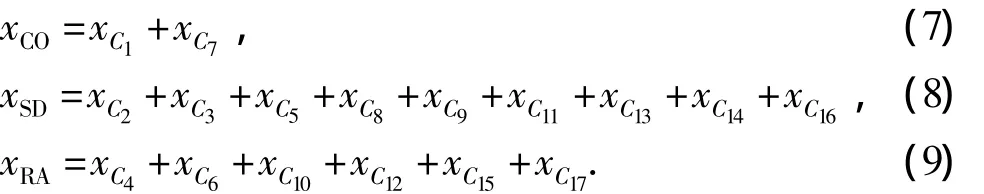

分离器继续运行、排液管关断、失控的发生概率为相应状态发生概率的总和。继续运行、排液管关断、失控的发生概率分别为

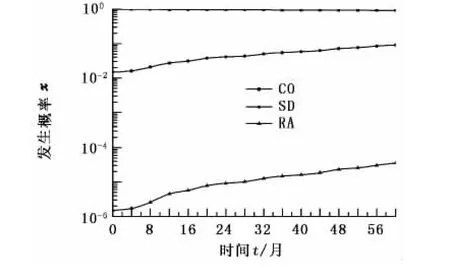

分离器继续运行、排液管关断及发生失控的概率随时间的变化如图5所示。由图5可以看出,失控的概率最大为3.5×10-5,xCO>xSD>xRA,xRA远远小于前两者。当分离器排液管关断的概率大于继续运行的概率时,需要对其安全屏障进行检测维修,或者更换分离器。

图5 后果发生概率随时间变化的曲线Fig.5 Curves of consequence occurrence probabilities over time

3.3 井口分离器动态风险

井口分离器低液位风险为设备继续运行、排液管关断、发生失控的风险之和,表示为

低液位事件发生后,分离器继续运行、排液管关断、发生失控的后果损失难以定量化。目前,国内外对事故后果的评价和判别标准各不相同。现有的事故后果判别标准均采用绝对损失值来界定事故损失的大小,但是对于不同国家或地区的不同工程项目并不完全适用,且具有局限性。因此根据周红波[6]提出的损失率T的概念评价事故后果损失,即任一事故发生后,其引起的所有损失(包括经济损失、人员伤亡、工期延误、环境影响等)与总投资的比:

式中,W为总投资;Wi为事故i的后果损失总和。

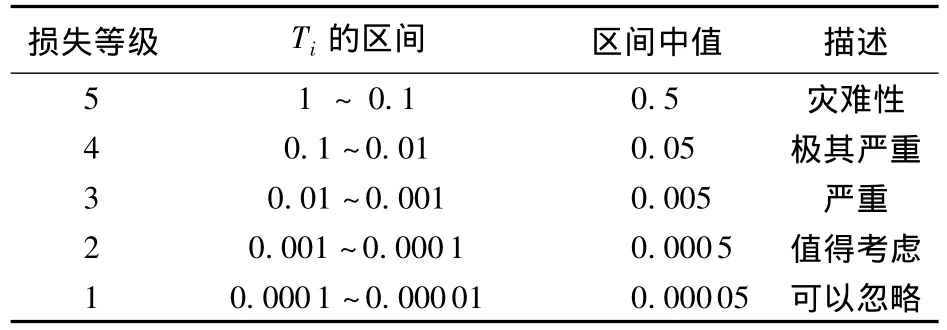

对于某些事故,可能出现Ti>1的情况,规定Ti>1时统一取值为1,且将Ti划分为表3所列的5个区间[6]。

表3 损失率区间Table 3 Loss rate intervals

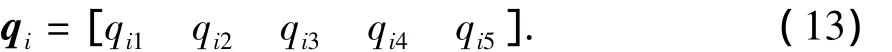

对于表3中的5个损失率区间中值可以用向量Rcv表示为

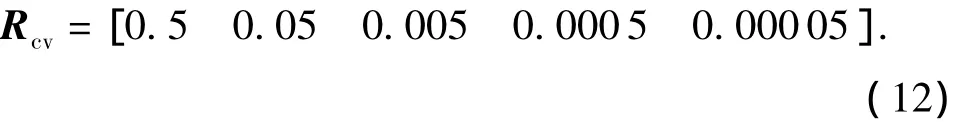

由于同类事故后果造成的损失具有随机性,同类事故后果的损失及其损失率可能不同,损失率可能介于若干个损失率区间且处于不同损失率区间的可能性不同。采用损失率概率向量qi表示损失率处于不同损失率区间的几率:

式中,i为事故后果种类,i=1,2,3;qi1为 i类事故后果处于损失等级为1时对应的损失率区间的几率;qi2为该事故后果处于损失等级为2时对应的损失率区间的几率,依次类推。根据事故统计资料和专家意见确定不同种类后果的损失率概率向量。

为了对同类事故后果进行定量分析,采用模糊损失率的方法,通过q与所对应的损失率区间中值向量Rcv的运算,可得任一事故后果的模糊损失率为

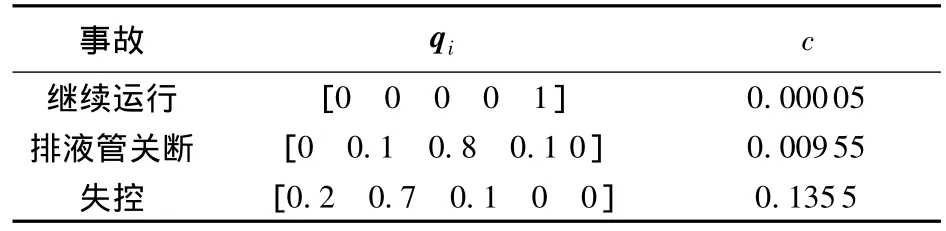

根据专家意见和事故后果统计数据确定不同种类事故的损失率概率向量,并计算模糊损失率,见表4。

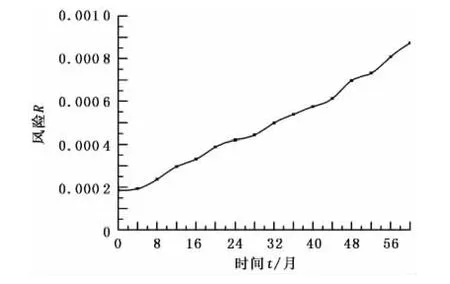

利用式(10)分析分离器风险随时间的变化趋势,如图6所示。

由图6可以看出,分离器风险虽有波动但总体上逐渐增大,最大时损失率为8.7×10-4。这主要是因为分离器继续运行的概率逐渐减小,而排液管关断、失控的概率逐渐增大。由于3类后果事件的损失难以量化,本文利用模糊损失率的方法确定三者的损失程度,简单易行。

表4 不同种类后果的模糊损失率Table 4 Fuzzy loss rate of different types of consequences

图6 分离器风险变化曲线Fig.6 Risk profile of separator

4 结论

(1)利用事件树模拟分离器低液位异常事件的发展过程,根据异常事件的发展路径分为17种后果,根据后果严重程度分为分离器继续运行、排液管关断、失控三大类。对于同类事故后果损失的不确定性,采用模糊损失率的方法量化事故后果损失,简单易行。

(2)有效利用分离器运行中的事故先兆数据对安全屏障失效概率和后果事件发生概率进行动态更新,并动态反映分离器由低液位导致的风险变化。分离器继续运行的概率逐渐减小,而排液管关断的概率逐渐增大,失控的概率最大为3.5×10-5,远小于前两者,分离器风险虽有波动但总体上逐渐增大,风险最大时损失率为8.7×10-4,这为企业制定维护策略提供依据。

(3)该方法的精确度依赖于收集的事故先兆数据的准确性,应注重监测和记录分离器运行中发生的异常事件、重大事件和未遂事故等事故先兆事件。此外,可以将该方法借鉴到类似设备的动态风险分析中。

[1] YI W,BIER V M.An application of copulas to accident precursor analysis[J].Management Science,1998,44(12):257-270.

[2] MEEL A,SEIDER W D.Plant-specific dynamic failure assessment using Bayesian theory[J].Chemical Engineering Science,2006,61(21):7036-7056.

[3] KALANTARNIA M,KHAN F,HAWBOLDT K.Dynamic risk assessment using failure assessment and Bayesian theory[J].Journal of Loss Prevention in the Process Industries,2009,22(5):600-606.

[4] YUN G,ROGERS W J,MANNAN M S.Risk assessment of LNG importation terminals using the Bayesian-LOPA methodology[J].Journal of Loss Prevention in the Process Industries,2009,22(1):91-96.

[5] KALANTARNIA M,KHAN F,HAWBOLDT K.Modeling of BP Texas city refinery accident using dynamic risk assessment approach[J].Process Safety and Environmental Protection,2010,88(3):191-199.

[6] 周红波.基于贝叶斯网络的深基坑风险模糊综合评估方法[J].上海交通大学学报,2009,43(9):1474-1478.

ZHOU Hong-bo.Risk assessment of deep foundation pit by using fuzzy comprehensive evaluation method based on Bayesian networks[J].Journal of Shanghai Jiaotong University,2009,43(9):1474-1478.

[7] 罗桦槟,张世英.事件树方法的贝叶斯分析[J].系统工程与电子技术,1999,21(9):78-80.

LUO Hua-bin,ZHANG Shi-ying.Bayesian analysis of event tree method[J].Systems Engineering and Electronics,1999,21(9):78-80.

[8] American Petroleum Institute.API RP 581-2008,riskbased inspection technology[S].Washington,DC:IHS,2008.

[9] American Petroleum Institute.API Publication 581-2000,risk-based inspection base resource document[S].Washington,DC:API Publication and Distribution,2000.

[10] 高少华,邹兵,严龙,等.含硫天然气净化厂硫化氢泄漏分析及对策[J].中国安全生产科学技术,2012,8(2):174-179.

GAO Shao-hua,ZOU Bing,YAN Long,et al.Study of hydrogen sulfide leakage and dispersion in sour gas purification plants and countermeasures[J].Journal of Safety Science and Technology,2012,8(2):174-179.

[11] Center for Chemical Process Safety.Guidelines for chemical process quantitative risk analysis[M].New York:American Institute ofChemicalEngineers,2000.

[12] COLOMBO A G,CONSTANTINI D.Ground-hypotheses for Beta distribution as Bayesian prior[J].Microelectronics Reliability,1980,20(6):902-906.