2/3层板结构空心风扇叶片设计与对比分析

2013-04-27纪福森李惠莲

纪福森,丁 拳,李惠莲

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

宽弦叶片具有增加发动机压气机喘振裕度、抗外物损伤、提高发动机推力、减少叶片数等优点。但是宽弦风扇叶片离心负荷增加,在满足可靠性要求的情况下,轮盘质量大幅增加,为此,RR、PW等航空发动机公司,大力发展空心结构宽弦风扇叶片设计技术,并成功应用于RB211-535E4、遄达800、PW4084等发动机上。针对该技术,国内研究机构对3层板结构空心叶片进行了大量研究,郝勇等以某空心叶片为对象开展了结构设计,强度、振动特性分析,制造工艺以及疲劳试验等研究[1]。刚铁研究了加强筋数量、夹角、形状,叶片蒙皮与加强筋厚度比等结构设计参数,并进行了强度、振动特性及颤振分析[2]。于洋研究了加强筋数量、加强筋与蒙皮厚度比、扩散连接区域与非扩散连接区域长度比、空心率对空心叶片强度的影响[3]。杨剑秋等定义和描述了空心风扇叶片几何特征的结构设计参数,并基于正交试验设计方法进行了结构优化设计分析[4]。王营等研究了宽弦空心风扇叶片流固耦合作用下的叶片响应、疲劳[5-6]。李冰等通过3维有限元模型研究了分析扭转速率、热成形模具下落速度、超塑成形目标应变速率、板材与模具之间的摩擦系数、芯板和面板的厚度比等参数对成形力的影响规律[7]。

本文将进一步分析3层板空心叶片结构设计,并研究2层板空心叶片结构设计方法。

1 结构设计参数分析

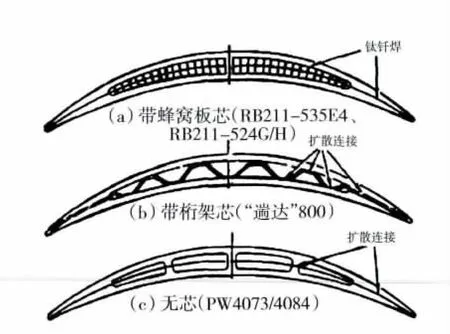

根据使用要求,空心叶片可以设计成不同的空腔结构,但是空腔结构越复杂,制造成型越困难,工艺稳定性越差,可靠性越难保证。国外在工程应用的3种典型空心叶片如图1所示,在给定的气动外型下,空心叶片设计的关键是空腔设计与加强筋设计。空腔设计需考虑叶根实心区高度、叶尖实心区高度、空腔区叶盆叶背厚度。对于带珩架芯(3层板结构)、无芯(2层板结构)空心叶片,因空心拓扑结构不同,对于加强筋设计略有差异,3层板结构设计需考虑加强筋数量、分布形式、扩散连接长度、加强芯板厚度,2层板结构设计需考虑加强筋数量、分布形式、形状、扩散连接长度。其中,加强筋的分布形式既要考虑沿弦向分布,又要考虑沿径向分布,设计难度较大。

图1 国外工程应用的3种典型空心叶片结构

2 某风扇叶片空心结构设计

基于气动数据源进行空心叶片结构设计,即空腔的设计(叶盆、叶背厚度确定)和加强筋的分布均根据气动叶型数据确定。

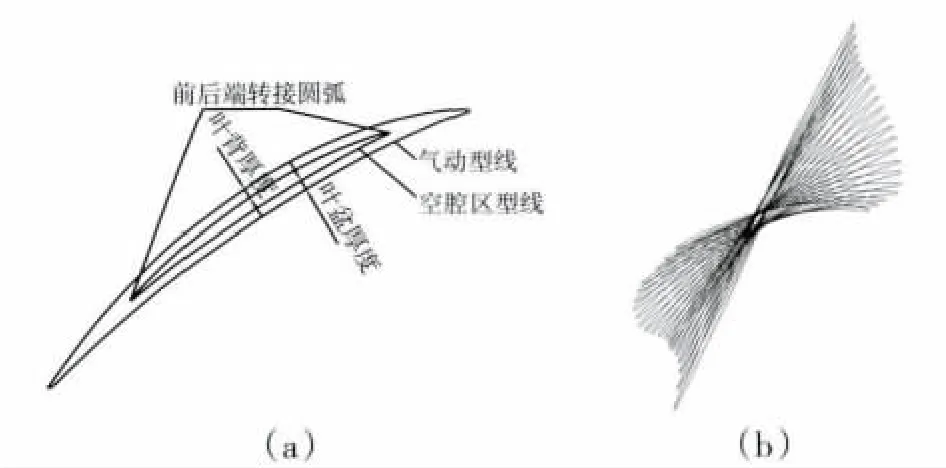

2.1 空腔设计

空心叶片叶盆、叶背沿叶高一般采用变厚度设计。首先,通过预计减质效果,初步确定空腔区根、尖部叶盆、叶背厚度以获得空腔区根尖部型面数据,如图2(a)所示;然后,再通过线性差值获得不同高度的空腔区截面数据,为保证空腔区沿径向分布光顺,如图2(b)所示,适当调整个别截面数据。对与叶尖、叶根实心区高度,一般保证空腔区高度占整个叶高的2/3,另空实心交界远离叶片一弯振动节线[1-4],由此可知,空腔设计的核心是空腔区各截面叶盆和叶背厚度设计。值得说明的一点是,2/3层板空心叶片成型工艺不同,空腔截面前、后端处理方法也不同,3层板前后端保持尖边即可,而2层板前后端需处理为圆弧转接。

图2 空腔结构设计

2.2 2/3层板空心叶片加强筋设计

为了保证对2/3层板空心叶片的对比分析,本文设计的2种结构空心叶片,其空腔结构完全相同,在加强筋设计时保证2种空心叶片质量相当,空腔设计参数参见表1,某叶高截面空腔结构如图3所示。

表1 2/3层板结构空心叶片加强筋设计参数对比

图3 2/3层板结构加强筋分布

3 有限元分析与对比

空心叶片结构复杂,一般3维结构设计困难,有限元前处理浪费时间,导致整个产品设计周期较长,对结构方案的改进与优化不利,本文采用UG软件及其有限元仿真模块(NX Nastran)可实现空心叶片结构和强度的一体化设计。

2种结构空心叶片分别进行了离心载荷和模拟弯矩载荷作用下的静强度分析和模态分析。

提取积叠轴附近位置离心载荷作用下叶盆、叶背静强度计算结果如图4所示。从图中可见,2/3层板结构空心叶片叶盆、叶背等效应力沿叶身径向分布规律相同,与实心结构叶片、完全空腔结构空心叶片略有差异;从量值上看,2层板结构空心叶片略低于3层板结构空心叶片。由离心载荷作用下的静强度分析结果看,2种结构空心叶片均满足设计要求。

在叶盆侧施加0.05 MPa的压力载荷,用于模拟叶片气动弯矩载荷。实心叶片、2/3层板结构空心叶片和完全空腔结构空心叶片的最大变形如图5所示。由计算结果可知,实心结构抗气动弯矩载荷能力优于空心结构叶片,3层板结构空心叶片抗气动弯矩载荷能力强于2层板结构空心叶片。

模态分析表明,2/3层板空心叶片前10阶振动频率相当,接近实心结构叶片,而完全空腔结构叶片各阶振动频率数值偏小;2/3层板空心叶片前10阶振型相同、幅值略有差异,如图6所示。进一步振型对比,发现2/3层板结构空心叶片振型除第6、7阶振型外与实心结构叶片相同,完全空腔结构空心叶片第6~10阶振型与实心结构叶片、2/3层板结构空心叶片均不同。

图6 振动频率、最大幅值对比

4 结论

(1)依据气动数据进行了2/3层板空心叶片结构设计,通过对空心叶片结构特点分析,进一步简化结构设计参数,应用UG软件实现了空心叶片的快速结构设计与强度分析。

(2)有限元计算结果表明,在减质效果相当的情况下,2层板结构叶片在离心载荷作用下叶身等效应力略低于3层板结构空心叶片,但是模拟气动弯矩载荷作用时,3层板结构空心叶片抗弯能力较2层板结构空心叶片略强;模态分析表明,2/3层板结构空心叶片前10阶振动特性相似,更接近与实心叶片,在第6阶以上振型时,3层板结构空心叶片振幅略低于2层板结构空心叶片。

(3)由离心载荷、模拟弯矩载荷和模态分析结果看,2种结构空心叶片均能满足设计要求,但是承载能力略有不同,在结构设计,特别是弹性变形角调整时,应考虑这种差异。

(4)由于2层板结构空心叶片可设计性更好,可以通过改变加强筋的分布或增加弦向加强筋以提高承载能力改进设计。

[1]郝勇,李志强,杜发荣,等.大涵道比涡扇发动机的宽弦空心风扇叶片技术研究 [C]//中国航空学会2007年学术会议论文集.北京:中国航空学会,2007:1-6.

HAO Yong,LI Zhiqiang,DU farong,et al.Design of wide-chord hollow fan blade for a high bypass ration engine[C]//Conference of Chinese Society of Aeronautics and Astronautics in 2007.Beijing:Chinese Society of Aeronautics and Astronautics,2007:1-6.(in Chinese)

[2]刚铁.宽弦空心风扇叶片结构设计及强度分析研究[D].南京:南京航空航天大学,2005:1-62.

GANG Tie.Research on structural design and stress analysis of hollow fan blade[D].Nanjing:Nanjing University of Aeronautics and Astronatics,2005:1-62.(in Chinese)

[3]于洋.宽弦空心风扇转子叶片叶身结构设计参数研究[D].沈阳:沈阳发动机设计研究所,2008:1-100.

YU Yang.Study on structure design parameters of wide chord hollow fan blade[D].Shenyang:Shenyang Engine Design and Research Institute,2008:1-100.(in Chinese)

[4]杨剑秋,王延荣.基于正交试验设计的空心叶片结构优化设计 [J].航空动力学报,2011,26(2):336-384.

YANG Jianqiu,WANG Yanrong.structural optimization of hollow fan blade based on orthogonal experimental design[J].Journal of Aerospace Power,2011,26 (2):336-384.(in Chinese)

[5]王营,陶智,杜发荣,等.宽弦空心风扇叶片流固耦合作用下的叶片响应分析 [J].航空动力学报,2008,23(12):2177-2183.

WANG Ying,TAO Zhi,DU Farong,et al.Response analysis of fluid and solid coupling characteristics for a wide-chord hollow fan blade[J].Journal of Aerospace Power,2008,23(12):2177-2183.(in Chinese)

[6]王营,陶智,杜发荣,等.宽弦空心风扇叶片流固耦合作用下的疲劳分析[J].系统仿真学报,2009,21(19):6009-6012.

WANG Ying,TAO Zhi,DU Farong,et al.Fatigue life of fluid structure coupling characteristics for wide-chord hollow fan blade[J].Journal of System Simulation,2009,21(19):6009-6012.(in Chinese)

[7]Zhao B,Li Z Q,Hou H L,et al.Three dimensional FEM simulation of Titanium holllow blade forming process[J].Rare MetalMaterials And Engineering,2010,39(6):963-968.

[8]Moffat T J,Cleghorn W L.Prediction of bird impact pressure and damage using MSC/DYTRAN[J].ASME TURBOEXPO,2001(6):4-7.

[9]杨雯,杜发荣,郝勇.宽弦空心风扇叶片动力响应特性研究[J].航空动力学报,2007,22(3):444-449.

YANGWen,DU Farong,HAO Yong.Investigation of dynamic response property ofwide-chord hollow fan blade[J].Journal of Aerospace Power,2007,22(3):444-449.(in Chinese)

[10]徐先懂,宋述稳.SPF/DB在空心叶片制造中的应用[J].金属成形工艺,2002,20(6):49-56.

XU Xiandong,SONG Shuwen.Application of SPF/DB in the fabrication of the hollow blade[J].Metal Forming Technology,2002,20(6):49-56.(in Chinese)