高可燃性烧失量石灰石在水泥行业中的应用

2013-04-25周红战隋传昂张永富王希武商祥义

周红战,隋传昂,张永富,王希武,商祥义

石灰石在水泥生料中的配比一般占80%以上,因此原材料中石灰石的品质将直接影响到熟料的产质量与烧成系统的稳定性。

烧失量又称灼减量,是指坯料在烧成过程中所排出的结晶水、碳酸盐分解出的CO2、硫酸盐分解出的SO2以及有机杂质排除后物量的损失总和[1]。石灰石中的烧失量主要源于其本身碳酸盐的分解:

烧失量中含有高可燃性成分的石灰石,用作水泥熟料生产的主要原材料极其困难。由天津水泥工业设计研究院负责设计、研发、供货的越南Quan Trieu水泥有限公司2000t/d新型干法水泥生产线,就是这种石灰石应用的成功范例。

1 原燃材料化学成分及可燃性烧失量的燃烧特性

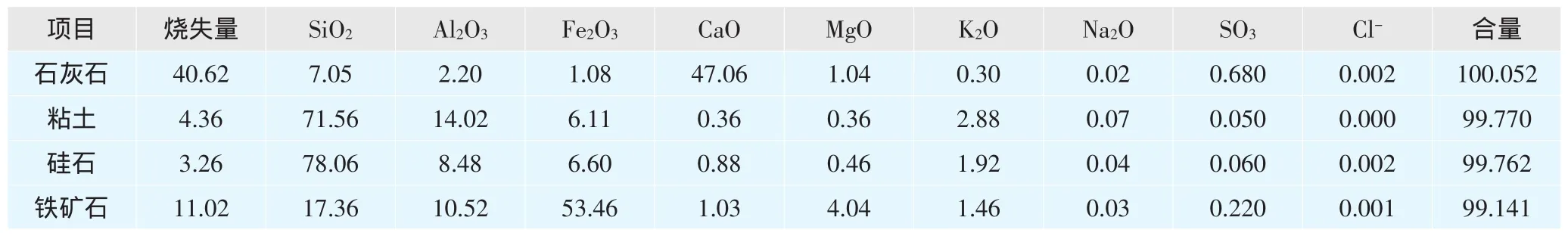

本项目石灰石来自越南Quan Trieu一大型露天煤矿开采后的剥落物,颜色呈灰黑色,外观类似煤矸石,但与煤矸石成分有本质区别,其CaO含量一般在46%以上,其他成分也符合水泥熟料生产要求。本项目所用石灰石、辅料及燃料数据见表1、表2。

1.1 原燃材料数据

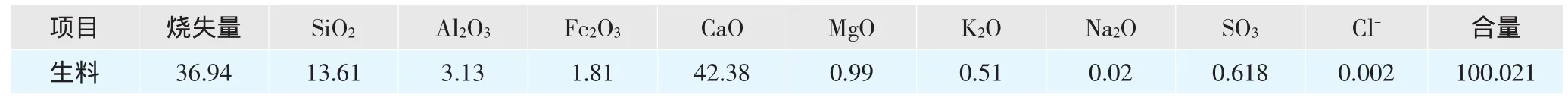

正常情况下,通过计算:碳酸钙和碳酸镁分解所带出的烧失量为(CaO、MgO生料中的含量见表3)(44/56×42.38+44/40.3×0.99)/100=34.38%。通过对比发现,本项目中生料实际烧失量为36.94%,与计算值34.38%相差2.56%,明显偏高。对于这部分多余的不明烧失量将会给水泥熟料生产带来多大影响,由于当时国内外没有相关技术文件论述,为保证烧成系统适应煅烧这种石灰石配制的生料,特将这种特殊石灰石和其他原燃料委托中国水泥发展中心物化检测所检测分析。

表1 石灰石及辅料化学成分,%

表2 煤粉工业分析

表3 生料化学成分,%

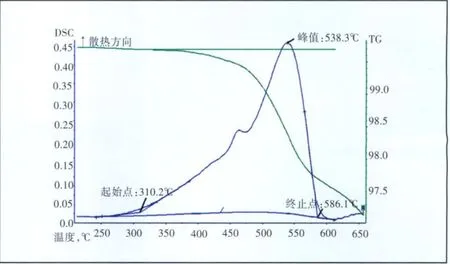

1.2 可燃性烧失量的燃烧特性

经中国水泥发展中心物化检测所热分析检测后发现,这部分不明烧失量主要来自于石灰石,且具有可燃性。检测结果表明:每千克石灰石煅烧后其可燃性烧失量放出的热量约为310kJ,换算成标准煤(每千克标准煤发热量为29260kJ)相当于每千克石灰石中含有0.0106kg标准煤,即石灰石中所含标准煤为1.06%。通过石灰石热分析图(图1)我们可以知道,这部分可燃物起始燃烧温度为310℃,终止燃烧温度为586℃[2],通过与表4对比后发现,其燃烧特性与普通烟煤燃烧特性比较接近。

2 高可燃性烧失量对烧成系统的影响及解决措施

高可燃性烧失量通过石灰石带入生料中,然后进入预热器预热、分解炉分解,最后在回转窑中煅烧、篦冷机内冷却。整个过程如果没有这部分可燃性烧失量存在,各项技术指标都在可控范围内。但由于本项目石灰石中所含可燃性烧失量的特殊性,我们必须对整个系统重新进行配置。由热分析检测已知,石灰石中的不明烧失量放出的热量约为310kJ,这部分热量和1.06%的标准煤放出的热量相当。假如按设计2000t/d熟料、石灰石配比85%计算,每小时生料消耗量约为135t,则这部分生料中可燃性烧失量所带入的热量换算成标准煤为(不考虑水分、各项损失的情况下):135×85%×1.06%≈1.22t,也就是说如果每小时投料135t,就会有1.22t标准煤随生料带入系统。如果这部分热量能够充分加以利用,必然能够节能降耗;但如果利用不当,这部分热量也会给生产带来麻烦。

图1 石灰石(生料中配比为90.5%)DSC曲线

2.1 高可燃性烧失量生料对烧成系统的影响

由于这部分可燃性烧失量与普通烟煤燃烧特性比较接近,其起始燃烧温度为310℃,终止燃烧温度为586℃,这个温度阶段是生料在预热器系统的预热阶段,可燃性烧失量经预热器预热后达到燃点,必然会在预热器系统中燃烧放出热量,使局部产生高温,引发一系列问题:

表4 各种燃料的燃烧起始温度及终止反应温度

(1)预热器系统温度升高,从理论上计算,本项目所含的多余烧失量可使预热器出口温度上升70~110℃,局部高温区可能发生结皮、堵塞。根据以往使用高烧失量的粉煤灰配料的经验,预热器的堵塞通常发生在三级、四级甚至二级旋风筒。

(2)由于预热器系统温度升高,可能会造成预热器系统收尘困难。

(3)C1出口温度到450℃左右,对后续设备的安全性能产生影响。

2.2 烧成系统的解决方案和措施

通过实验和上述分析,为确保烧成系统安全、稳定运行,系统关键要解决可燃性烧失量燃烧时产生的局部高温对预热器系统造成的结皮堵塞。根据各厂实际经验,预热器系统堵塞的部位一般发生在三、四、五级旋风筒锥体,主要原因是局部温度过高,物料粘结致使结皮堵塞。结合烧高烧失量粉煤灰系统的经验,其堵塞部位多发生在三级筒[3],因此如果能使这部分多余的可燃性烧失量在进入三级筒之前在某一特定空间实现完全燃烧,也就能减少或避免三级筒锥体的结皮堵塞,实现烧成系统的安全稳定运行。参照本项目可燃性烧失量的燃烧特性,设计人员决定对预热器系统重新进行设计(原设计和改进后设计的预热器如图2、图3所示):

(1)C4旋风筒出口上升烟道改为煅烧生料中可燃性烧失量的燃烧炉(见图3)。

(2)确保燃烧炉中不明烧失量的完全燃烧。虽然理论计算只要保证出C4旋风筒的气体中O2含量在3.5%(即正常控制范围)以上,燃烧炉中的烧失量即可燃烧完全,但考虑到燃烧炉中为厌氧环境,可能会有不完全燃烧的状况发生,因此设计上考虑引少量纯空气的三次风入煅烧炉,以保证多余烧失量的充分燃尽。

图2 正常五级单系列悬浮预热器+TTF分解炉

图3 技改后的五级单系列悬浮预热器+TTF分解炉及燃烧炉

(3)考虑到多余烧失量燃烧时产生的热量可能会造成旋风筒收尘困难,特增设两组喂料系统(见图3):①直接入C1-C2连接管道;②直接入C2-C3连接管道。如果预热器收尘系统良好,则选择①方案;如果预热器收尘系统飞灰非常大,收尘困难,则选择②方案。

(4)由于C1出口温度较正常高,因此C1出口高温气体先经过增湿塔降温,然后进入高温风机。

3 熟料的煅烧与系统的稳定性

2011年7月,越南Quan Trieu水泥有限公司2000t/d新型干法水泥生产项目顺利点火投料。经过一段时间的试生产,优化生产中的工艺操作参数,熟料煅烧顺利,由于原料中可燃性烧失量的特殊性,窑头、窑尾用煤量较国内同等规模生产线明显减少,烟室、分解炉下缩口无结皮现象,

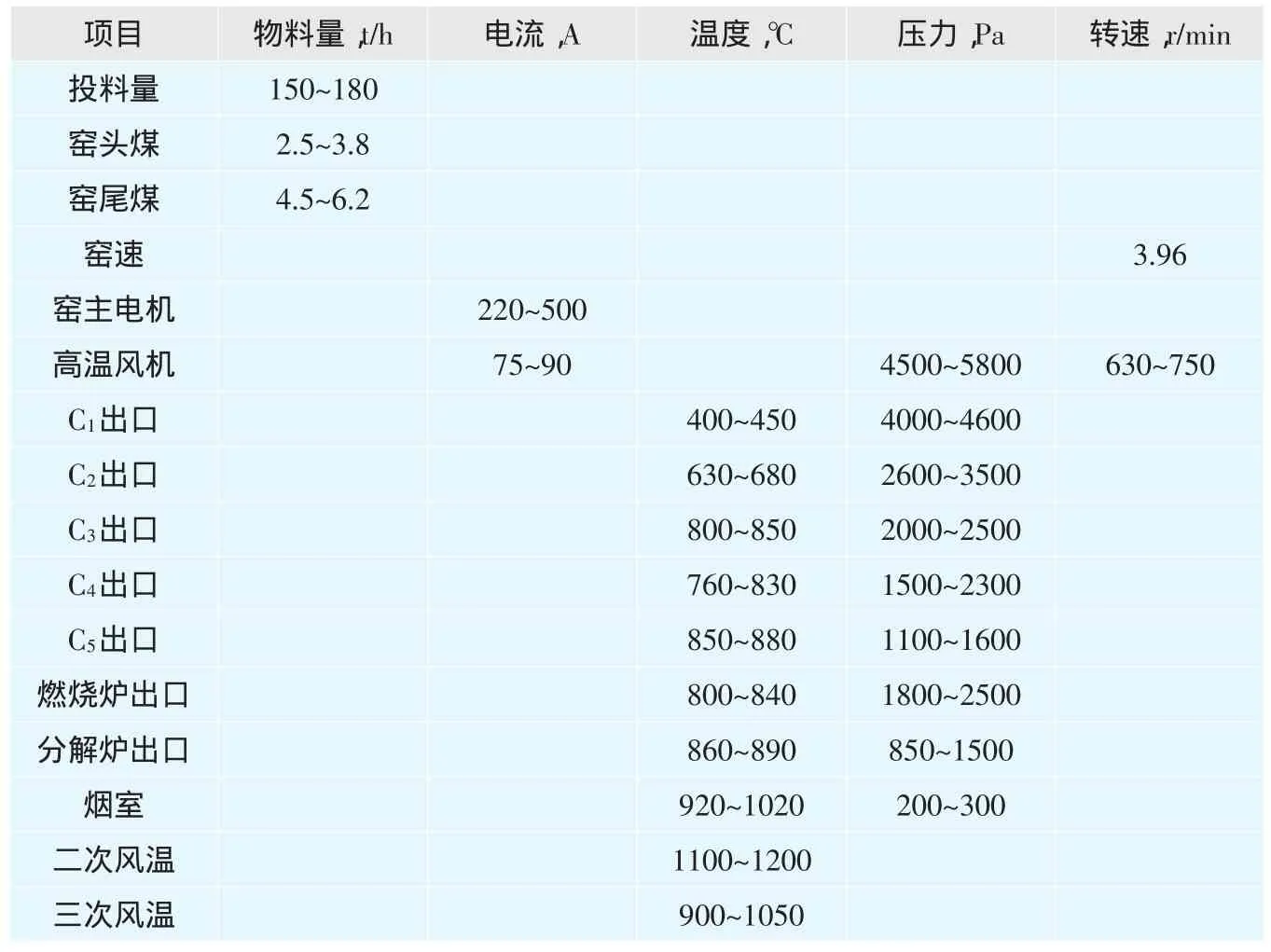

表5 系统正常投料期间主要工艺参数

表6 烧成系统考核记录

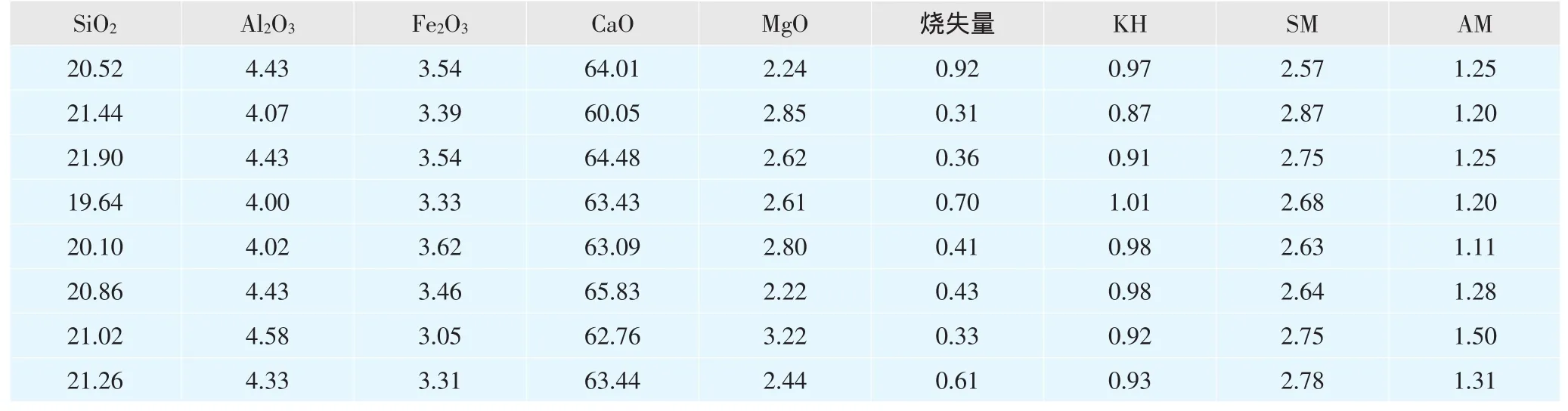

表7 熟料全分析(%)及率值

表8 熟料不同龄期的抗压强度,MPa

系统正常稳定,各项技术指标符合生产要求,质量指标符合国家标准(fCaO≤1.5%);采用图3①方案,预热器系统收尘良好,安全可靠,C1出口温度在设计控制范围内,完全达到设计要求(见表5)。2011年9月9日至2011年9月12日,本项目烧成系统顺利通过72h性能考核,各项考核指标见表6。

4 生料的易烧性与熟料的物理性能

实际生产表明,以高可燃性烧失量石灰石为主要原材料的生料,易烧性较好,窑头、窑尾用煤量较低,即使采用两高配料:熟料KH≥0.95,SM≥2.6(见表7),熟料中fCaO也很少超过1.5%,熟料质量稳定,烟室、预热器系统生产过程中未发生结皮、堵塞。实践证明,无论是优化配料方案,还是提高煅烧水平,采用高可燃性烧失量石灰石为原料煅烧的熟料强度和普通石灰石煅烧的熟料强度相当(见表8)。

5 生产中遇到的问题

由于是首次使用这种高可燃性烧失量石灰石作原料,缺乏相应操作经验,生产过程中也遇到了不少问题,主要表现在以下几个方面:

(1)石灰石为大型露天煤矿开采剥落物,成分波动很大,造成生料率值波动相对较大,影响烧成系统热工制度的稳定。

(2)调试初期回转窑系统出现结圈漏料,通过优化操作参数,调整配料方案[4],移动、调节窑头燃烧器等措施得到明显改善[5]。2012年1月份窑系统运转率达到99%,保障了正常稳定的生产。

(3)熟料中细粉料较正常石灰石配料的熟料稍多,通过观察水泥磨运行情况,采用高可燃性烧失量石灰石配料的熟料,易磨性较正常石灰石配料的熟料稍差。

6 结语

高可燃性烧失量石灰石原材料在水泥行业中的成功应用,不但解决了其堆放难、污染大、占地多等实际问题,而且能物尽所用、变废为宝,既节约了资源和能源,又降低了企业生产成本,为企业利润最大化创造了良好条件。

[1]沈威,黄文熙,闵盘荣.水泥工艺学[M].武汉:武汉工业大学出版社,1998.

[2]天津水泥设计院技术研发中心.越南Quan Trieu项目烧成系统方案说明[G].2009.

[3]张志勇,于加滨.粉煤灰配料对预分解窑烧成系统的影响[J].水泥,2004(2):25-26.

[4]卢扬芬.调整配料方案解决新型干法窑结圈问题[J].水泥技术,2008(1):61-63.

[5]刘威.燃烧器位置及火焰形状对预分解窑煅烧的影响[J].水泥,2006(10):39-4.