辊磨中心喂料技术改造

2013-04-25古金华

古金华

1 引言

我集团公司下属企业鑫达公司5000t/d熟料生产线,于2003年7月点火投产,配套原料磨为MPS5300B辊磨,原有喂料形式为边部喂料,进料时三个磨辊先后进料,最先进料的磨辊研磨的大部分为粗料,最后进料的磨辊研磨的大部分为粉料,三个磨辊衬板磨损程度相差较大,造成主减速机严重偏负荷运行,电流较高,辊磨整体振动大,并因此影响到其他设备、部件的运行。特别是在衬板磨损后期,是造成辊磨故障停机的主要原因。2005年5月对其进行技术改造,把边部喂料改为物料通过粗粉锥喂到磨盘中心,物料在离心力的作用下均匀向四周甩出,三个磨辊工况基本相同,负荷均匀,有效解决了上述问题。

2 改造方案

2.1 三道阀的改造

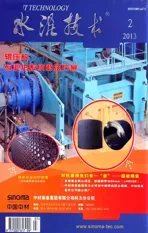

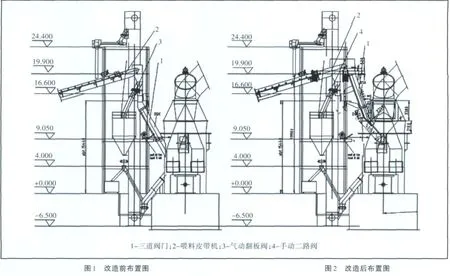

将原三道锁风阀由16.6m平面提升至19.9m平面(见图1、图2),结合现场实际确保落料顺畅,将三道锁风阀及溜子角度由原60°、41°改为75°、52°,使整个三道锁风阀及溜子倾角变陡,彻底解决了三道锁风阀在物料较湿时容易堵塞的问题,同时物料入磨口高度的大幅上升也为物料从三道锁风阀进入磨盘中间提供了有效空间。

2.2 喂料皮带的改造

三道锁风阀整体提高后,现有生料入磨皮带机的落料位置至三道锁风阀进料口的高差变小,落料溜子角度太小不能满足喂料的要求,可通过提高生料入磨皮带机头部使高差变大或加长皮带机头部使水平距离缩短的办法解决。从现场来看,皮带机顶部因棚面的制约无法加高,只能采用加长皮带机头部的办法。经实际测量,生料入磨皮带机头部需加长1000mm左右(见图1、图2)。

2.3 中间仓气动翻板阀的改造

物料进料口提高后,原有的气动两路阀无法安装,因需定期对皮带秤进行标定等原因,必须重新制作一个两路阀,物料通过两路阀分别进入生料磨和中间仓。根据现场情况,在生料入磨皮带机出料溜子上加一阀板,手动控制(见图2)。

表1 辊磨改造前后运转对比表

2.4 液压站的改造

三道锁风阀整体提高后,现有液压系统面临压力不够及操作不便的问题,可将现有液压系统提高一个楼面,以解决上述问题。

2.5 磨内粗粉锥的改造

改造后,物料由选粉机下部溜子进入粗粉锥,然后进入磨盘,而粗粉锥的原有设计是没有考虑到支撑下料溜子重量这一点的,因此需对粗粉锥的框架进行加固,使其能够承受上部溜子的重量,同时在粗粉锥内加装耐磨板,以增加粗粉锥的使用寿命。

2.6 喂料楼整体改造

三道锁风阀整体提高后,喂料楼的整体负荷重心上升,造成楼体振动加大,须采取相应措施。可在入磨皮带机下的两条主梁下加两条钢柱,将负荷引至下一层面,同时在二楼、三楼两个楼面跨度较大的楼层立柱用钢结构作剪型支撑,以加强整个喂料楼的刚度。

3 改造效益

改造成中心喂料后,磨辊衬板磨损基本均匀,增加了磨辊衬板整体使用时间;降低了磨机本体振动,提高了主减速机、选粉机减速机、选粉机的运行可靠性;各部位轴承安全使用性进一步提高;提高了喂料量,降低了运行负荷,稳定了磨机的运转,提高了台时产量(见表1),有效降低了消耗,入磨物料分布均匀,辊磨主电机电流从230A降到160A,粉磨产量由400t/h提高到440t/h,生料吨电耗由21kWh下降到16.5kWh。

据此估算,一年可节省用电1080万kWh,直接经济效益达540多万元(按年产熟料155万吨、生料240万吨计算),成效显著。