立磨的应用与推广已成潮流

2013-04-25高长明

高长明

(中国水泥协会高级顾问)

1 国际水泥工业立磨的推广应用概况

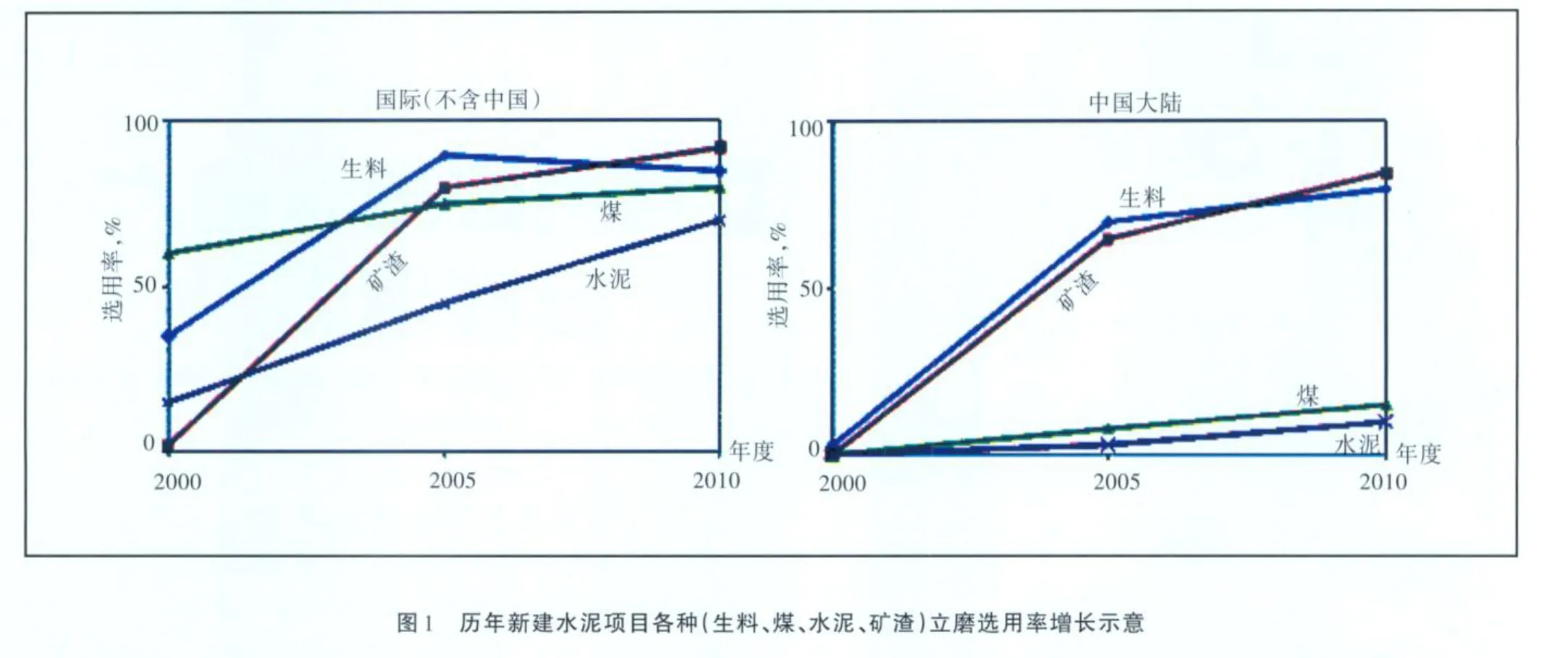

上世纪50~60年代生料立磨在国际水泥工业开始应用,之后经历了近20年的改进与创新;在1980年左右完成了立磨在机械设计、材质研发、制造工艺、液压件配套等一系列的完善与优化,立磨的运行可靠性大幅提高,衬板磨蚀寿命明显延长,粉磨电耗显著降低;1990年前后,立磨在水泥工业生料粉磨领域获得了全面推广和普遍采用。经历了近半个世纪的不断改进和完善,发展到2000年,立磨在国际成套水泥装备市场的选用率在各种型式的粉磨装置中已占有1/3左右的份额,其中生料粉磨占35%,煤粉磨占60%,水泥粉磨占15%,矿渣粉磨则处于起步阶段(见表1)。

立磨在国际水泥市场上全面推广的极盛时期是2000~2005年间,如表1和图1所示。

截至2010年底,国际成套水泥装备市场上立磨的选用率在生料、煤、水泥和矿渣粉磨方面所占的比例已分别达到85%、80%、70%和93%,立磨已经成为水泥工业粉磨装置的首选设备,优势明显,几乎取代了传统的球磨机。

表1 历年新建水泥项目各种(生料、煤、水泥、矿渣)立磨选用率(%)增长表现

重温立磨在国际水泥工业中的发展推广应用历程,对于我们认识立磨在我国水泥工业中的发展过程是大有裨益的,国外的有些经验可供借鉴,也能加深我们对我国现实和发展趋势的理解。

2 近10年来我国水泥工业立磨的推广应用

概略而言,立磨在我国水泥工业的出现和发展比发达国家晚大约20~30年,即我国当前水泥工业立磨情况大致相当于发达国家1980~1990年之间的情况。2000~2010年我国新建水泥项目立磨选用率增长情况如表1和图1所示。由此可知,2000年前后立磨应用在我国水泥行业中刚刚起步,所有立磨全部由国外引进,主要供货商为丹麦史密斯公司F.L.Smidth、德国非凡PFEIFFER公司、德国伯力休斯POLYSIUS公司、德国莱歇LOESCHE公司以及日本宇部UBE公司等。这种依靠进口的情况一直延续到2007年左右才开始被国产立磨所打破,之后立磨的发展应用十分迅速,目前已经基本取代了进口立磨的市场份额。

回顾国产立磨的发展历程,它同样经历了一个相当漫长艰难的逐步改进完善优化的过程,克服了设计、材质、制造、可靠性、耐用、增效、液压件配套、减速机研发制造等一系列难关,国产立磨的质量和技术性能终于被广大客户接受,加之价格和售后服务等方面的优势,2009年以来,国产立磨在我国水泥工业市场的份额已超过90%,显著提升了立磨选用率,为立磨在我国水泥工业的推广应用做出了重要贡献。

据粗略统计,2000~2012年各供应商在我国的立磨销售台数如表2所示。

可以看出,我国水泥企业已经采用并投产的立磨有1148台,其中国外进口的有285台,大部分是在2008年以前采购的。同时我国钢铁企业投产的矿渣立磨已有340台,其中国产立磨有230台,大部分是在2007年以后提供的。另外,生料立磨已普遍采用,而水泥立磨尚待普及,这也是我国水泥行业今后需要开展的一项技改升级更新换代的任务。

关于国产立磨的研制开发,合肥院和天津院经历了长期艰苦奋斗,攻克了许多难关,取得了丰硕的成果,值得称道祝贺,其立磨销售量和市场份额已居国内诸厂商前列,这就是对他们坚持创新最好的回报。

据悉合肥院2000~2011年间除了向水泥企业和钢铁企业提供生料、水泥、煤、和矿渣立磨577台(表2)以外,还向冶金、非矿、电力等行业提供煤粉立磨261台,亦即该院立磨的总销量到2012年底可能超过900台。

2004年以来,天津院立磨的应用业绩如表3所列。2006年以后,天津院立磨销售量迅速上升。

现今我国生产制造立磨的厂商已有10多家,各种立磨的销售已开始进入国际市场,竞争力也在稳步提升之中。

表2 2000~2012年各供应商国内销售立磨台数粗略统计,台

表3 天津院立磨应用业绩,台

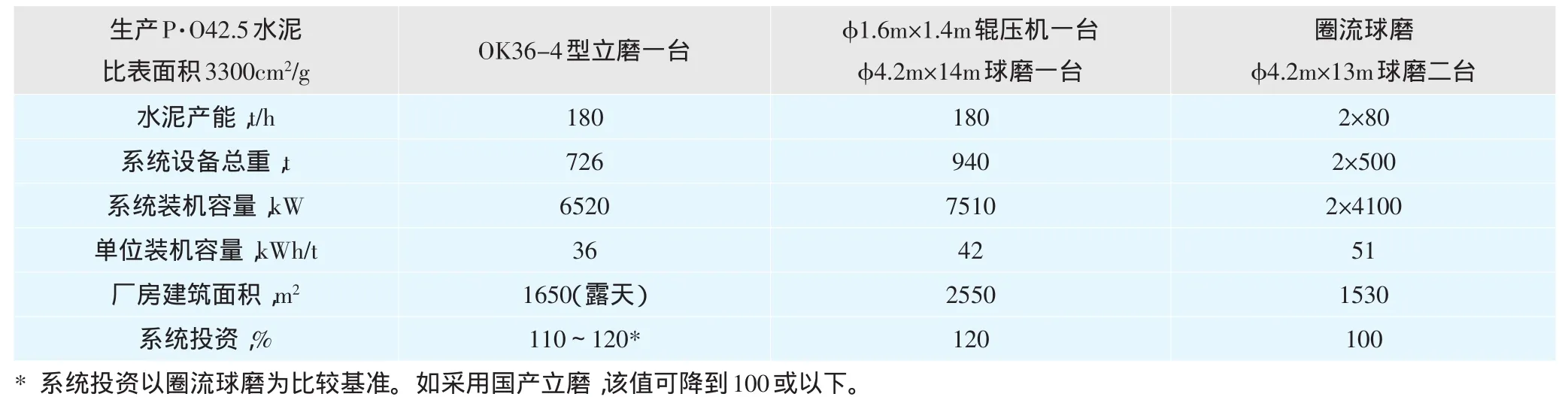

表4 水泥立磨、辊压机半终粉磨、圈流球磨的比较

3 关于立磨水泥性能问题的争论

2010年生料和矿渣立磨在我国的选用率已达80%以上,成为首选磨型。但是水泥立磨的选用率仍处于低位,仅8%,比国际上的70%相差甚远,其主要原因就是所谓的立磨水泥性能比球磨水泥“差”。这个问题约20年前(~1990年)在发达国家也发生过,经研究后发现,这个问题的实质是因立磨水泥的出现,水泥企业、商品混凝土企业与施工企业之间需要有一个相互协调、磨合适应的过程。这是科技进步中出现的新问题,完全可以妥善解决。国外相关研究试验与大量的生产实践结果表明,每一台水泥立磨所生产的水泥与市场之间的磨合期,一般约3个月,最多不会超过6个月。所以我们大可不必因此而否定立磨,无需为立磨水泥而杞人忧天。

然而21世纪初,当笔者把国外的有关研究报告和数据及其生产实践结果详尽地向国内客户介绍时,多数业主选择了观望,不吃“螃蟹”。唯有当时的云南昆明东骏水泥公司表现了足够的前瞻和胆识。2004年定购了史密斯公司的两台OK33-4型水泥/矿渣立磨,开创了我国水泥工业首次采用大型水泥立磨的先河。事实证明,OK33-4型立磨投产后,经过3~4个月的磨合期,东骏公司的水泥已成为昆明市场最受欢迎的水泥。由于东骏水泥公司比较低调,这一成功案例在国内传播甚少。相反地,我国南方某学院发表了一个立磨水泥性能不及球磨水泥的试验研究结果,其结论是上世纪60年代史密斯公司开发的康比丹(COMBIDAN)开流球磨生产的水泥性能最好,用来生产商品混凝土时其外加剂的成本最低。一时间这种说法广为流传,从而给球磨机在我国水泥工业的“引退”打了一剂强心针。

但是,随着科技的发展创新、优胜劣汰,在水泥粉磨方面,立磨的综合优势注定了其必将取代传统球磨机的客观发展规律。事实上,我国水泥工业投产的水泥立磨已经从2005年的2台(东骏公司)发展到了现今的100台(表2)。天津院、合肥院和亚东水泥公司等相继发表了许多立磨水泥性能的研究报告和数据,以及立磨水泥与有关企业之间相互协调磨合的经验等材料,立磨水泥已经在市场上获得了越来越多的认可。

关于水泥立磨系统的投资,其与辊压机半终粉磨系统或圈流球磨系统的比较,如表4所示。

由此可见,水泥立磨非但运行费用低,其系统投资与其他粉磨系统相比也大致持平或较低,效益可期,值得选用。

4 结语

现阶段我国水泥工业对立磨市场需求较大,然而近来在生料粉磨方面,辊压机终粉磨系统已稍显优于立磨,当然立磨本身也在不断地提升创新之中,如德国PFEIFFER公司最新的超大型立磨已经投放市场,其磨盘直径ϕ6.7m,生料产能达800~900t/h,水泥产能400~500t/h,装机容量8000kW,其最终经济效益如何尚待长期的实践验证。总之,任何一项技术装备的强弱优劣,在一定时空条件下都是相对辩证的,我们看待和分析问题也应遵循这一基本原则。