Fe-C-Mn-W系堆焊耐磨层的制备与性能研究

2013-04-25付晓丽

付晓丽

1 前言

磨损是材料的主要失效形式之一,它严重影响着机械产品的性能质量和使用寿命,同时也造成了巨大的经济损失。据报道,目前全世界用于机械制造行业的材料,大约有1/3消耗在磨损上,机械零部件由于磨损失效的约占零部件总数的60%~80%。因此,如何提高材料的耐磨性能一直受到人们的广泛关注[1]。堆焊是为了增大或恢复零部件尺寸或使焊件表面获得具有特殊性能的合金层而进行的焊接,是一种重要的耐磨修复技术方法[2]。堆焊因工艺简单、设备投资少、操作灵活、适应面广而被广泛应用在钢板表面耐磨合金层的制备。

笔者采用CO2气体保护堆焊方法,在Q235钢表面通过H08Mn2Si实芯焊丝堆焊与喷射送粉互补方式,获得不同成分的耐磨堆焊层,保证堆焊层在具备一定耐磨性的条件下,又具有一定的韧性,防止堆焊层剥离,提高堆焊层结合强度;研究H08Mn2Si堆焊焊丝与高速送粉粒子在熔滴、熔池中发生冶金反应的机理,并探讨不同W含量Fe-C-Cr-Ti-V-W系喷射粉体对堆焊层组织结构、耐磨性的影响。

2 实验材料及设备

2.1 基体材料

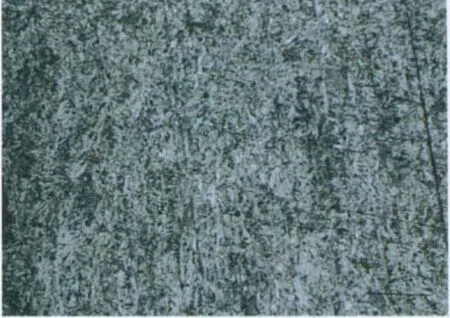

试验中采用Q235钢板作为基体材料,其组织结构为铁素体加上少量的珠光体,如图1所示,其化学成分见表1。堆焊试样尺寸为150mm×40mm×10mm。

2.2 焊接材料

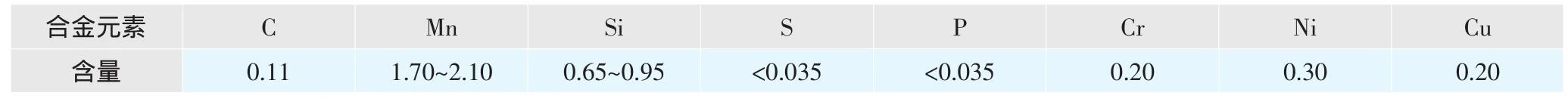

CO2气体保护焊实芯焊丝选用H08Mn2Si,直径为1.2mm,其化学成分见表2。

2.3 喷射合金粉体材料

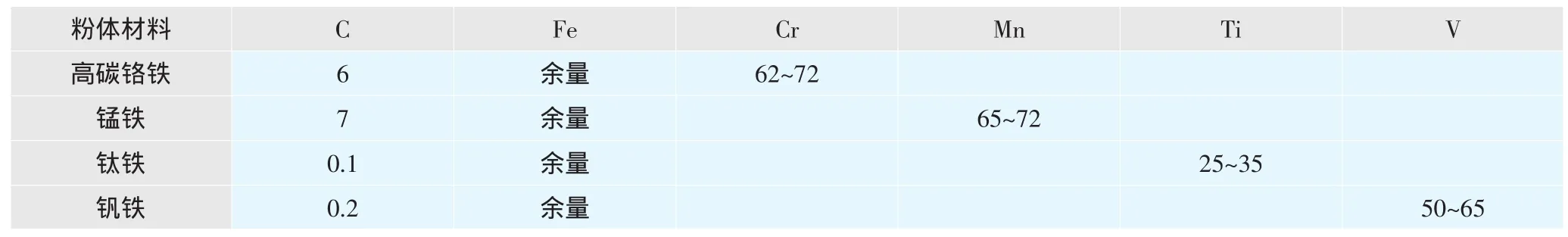

试验中采用的合金粉体为高碳锰铁、钛铁、钒铁等各种粉体混合而成,其各自成分见表3,其粒度为198~120μm。

2.4 实验装置图

图1 Q235钢板的SEM扫描形貌

表2 H08Mn2Si化学成分,%

表3 粉体材料及组成,%

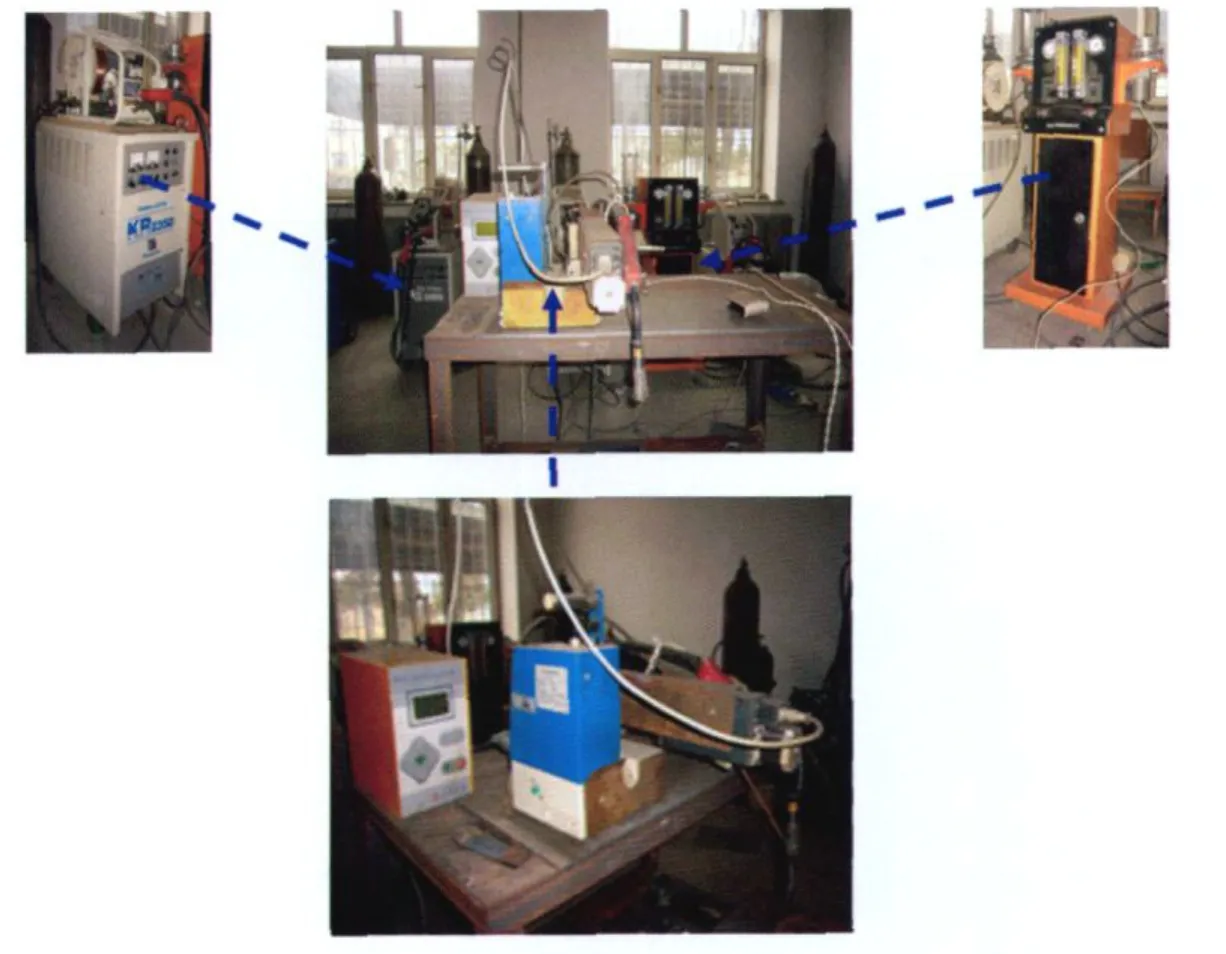

将焊枪和喷嘴以一定的角度固定在行走小车上,这样有利于确定参数和得到可靠的实验结果,如图2所示。

3 实验方法

3.1 送粉方式

本实验采用枪内送粉方式,在CO2气体保护下,用不同化学成分的喷粉材料堆焊耐磨层。枪内送粉采用在焊枪喷嘴上部开圆孔(直径4.5mm),圆孔距离焊件表面垂直距离60~70mm,将送粉喷管(内径3mm)从圆孔伸入到焊枪喷嘴内形成枪内送粉。

3.2 工艺参数的确定

以245~74μm的Mn-Fe基粉体为研究对象,在固定其他工艺参数的情况下,研究不同的W含量对焊缝组织偏析、堆焊层硬度和耐磨性的影响规律。

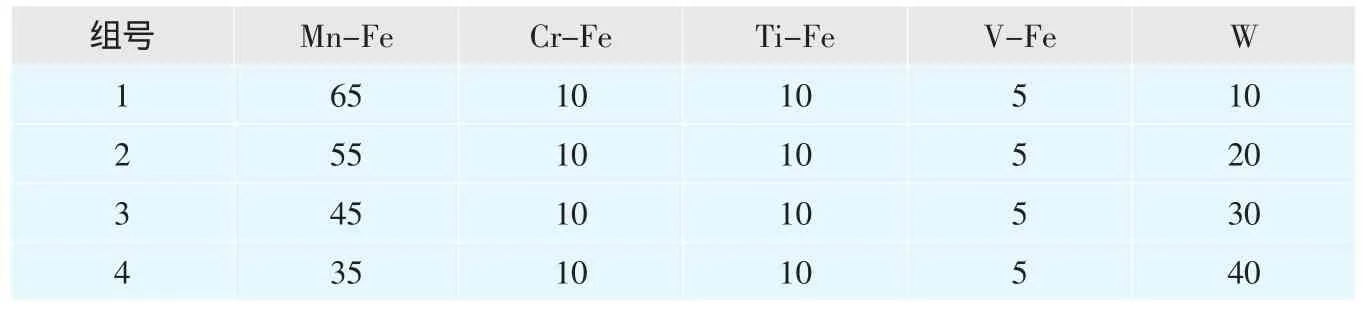

3.3 耐磨堆焊复合粉体的设计

枪内送粉实芯焊丝粉体设计:在最佳的工艺参数下,选择上述实芯焊丝工艺中的一种粉体并细化粉体的粒度,此外选用一种W系粉体。研究粉体化学成分对堆焊层的硬度、耐磨性、组织结构、表面成形的影响规律,比较成分的差异性,确定合理的化学成分,通过对比实验将铬铁粉、锰铁粉、钛铁粉,钒铁粉粒度提高至96~74μm,W粉提高至74μm。表4为喷送的粉体的配比。

4 分析测试方法

4.1 洛氏硬度的测试

图2 实验装置图

表4 复合合金粉体配比,%

将150mm×40mm×10mm待测试样的待测面磨出几处平面,对平面选不同位置分别测试洛氏硬度,然后取其平均值。硬度测试选择台式硬度计,温度为23℃±5℃,被测表面抛光处理,表面粗糙度1.6。

4.2 显微硬度的测试

用显微硬度计(HXS-1002K)测试试样的显微硬度。在测试显微硬度之前必须对试样进行磨平、抛光、腐蚀,待能够在电子显微镜下清晰地看到它的组织形貌特征时测试显微硬度。在打磨试样的时候要求将待测面和其相对面平行,以保证待测试面与载物台平行,在实验的时候还必须在待测面的相对面用橡皮泥进行压平,保证待测面与载物台绝对平行,也保证压头与待测面垂直,从而不至于损坏压头。在确定压头和待测面绝对垂直以后,在电子显微镜下进行观察,寻找要测试的合适组织部位进行硬度测试。测试每个试样不同部位和同一部位的不同组织,然后取平均值。实验结果一方面可以看出试样的硬度是否均匀,另一方面能够可靠地评定试样的显微硬度。

4.3 金相组织分析

用OLYMPUS GX71倒置金相显微镜做试样的显微分析。本实验要求试样规格为15mm×30mm×5mm,在砂轮上先靠平以后,分别用粒度为120μm、83μm、25μm、15μm、13μm的砂纸推磨,抛光,腐蚀,观察金相组织。本实验要分析焊缝的组织特征,从热影响区、熔合区和焊缝三个区域进行分析说明,但重点分析堆焊焊缝的组织特点,以及研究合金组织的分布情况。

5 实验过程及分析

5.1 金属磨损及防护机理

金属材料的磨损现象很复杂,种类很多,而要研究如何做好磨损防护,必须首先分析磨损的机理。材料的磨损分很多种类,如磨料磨损、黏着磨损、疲劳磨损、冲蚀磨损、微动磨损等。在现实的设备使用中,磨损一般不是单一形式出现,而是以一种、两种为主的多种磨损方式同时出现。例如矿山、建材行业所使用的辊磨、球磨机、破碎机等设备就是磨粒磨损的典型实例。几种磨损方式的机理有明显的不同,但是在机械设备磨损方式中,有以下三种主要因素相同:a材料的硬度,断裂韧性;b材料微观组织;c工况和环境的影响。如何能够有效地对机械设备用金属材料的磨损进行防护,也需要从材料硬度、微观组织两方面进行研究,本文从以上两个主导方面着手进行了测试和研究,得出了合金粉末W含量对堆焊耐磨层耐磨性影响的规律,为实际工程提供了依据。

5.2 实验过程及检测数据

5.2.1 实验过程

为了避免焊接工艺参数对堆焊层性能的影响,几组实验采用固定的工艺参数进行试验。具体的工艺参数由实际测试确定如下:送粉气流量为3L/min,电流为160A,电压22V,焊接速度为90mm/min,喷射送粉量为15g/min。

针对表4四种不同的粉末组合,将堆焊后的试板分别标号为1号、2号、3号、4号,保证后续的试验结果的独立性。

5.2.2 实验测试数据

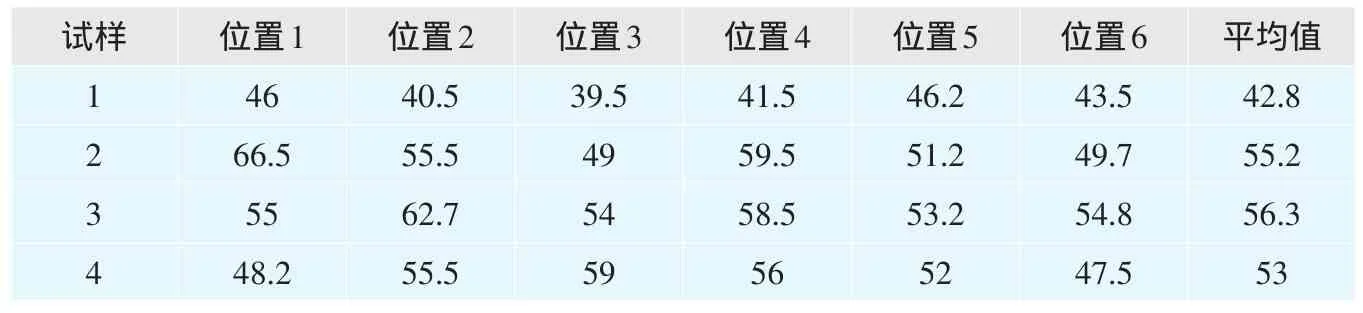

(1)堆焊层宏观HRC值

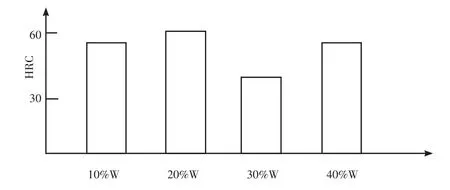

按照4.1条款介绍的硬度测试方法,测得各试板HRC值如表5,硬度分布柱状图如图3。

从HRC值以及柱状图比较可以看出,加入合金粉体后堆焊层HRC变化范围为40.5~62,其中,第1组、第二组HRC最高均达到了62。从各组堆焊层硬度变化范围来看,HRC差异为0~21.5之间,说明随着W含量的变化其硬度差异较大。

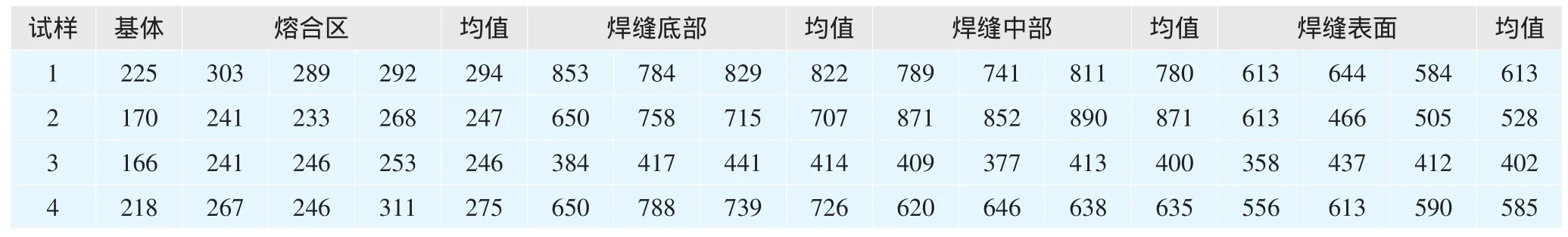

(2)堆焊层显微硬度值

按照4.2条款对堆焊层检测显微硬度。测得各试板显微硬度值如表6。从表6数据可以看出,除母材和熔合区外焊缝测得的显微硬度逐渐减小,由焊缝底部到焊缝表面,显微硬度由大到小变化,其中靠近焊缝表面的显微硬度最小。另外,显微硬度的大小与合金粉体中W的加入量有关,其中2号样(20%)焊缝中部硬度最高。合金材料中Mn含量和W元素含量对提高焊层显微硬度有重要影响。图4为测得各组试样焊缝底部、焊缝中部、焊缝表面显微硬度值所对应的图片。

(3)堆焊层金相组织

表5 堆焊层(H08Mn2Si实芯焊丝-复合合金粉体)宏观HRC值

图3 堆焊层(H08Mn2Si实芯焊丝-复合合金粉体)宏观硬度柱状图

表6 堆焊层显微硬度(HV)测试结果统计表

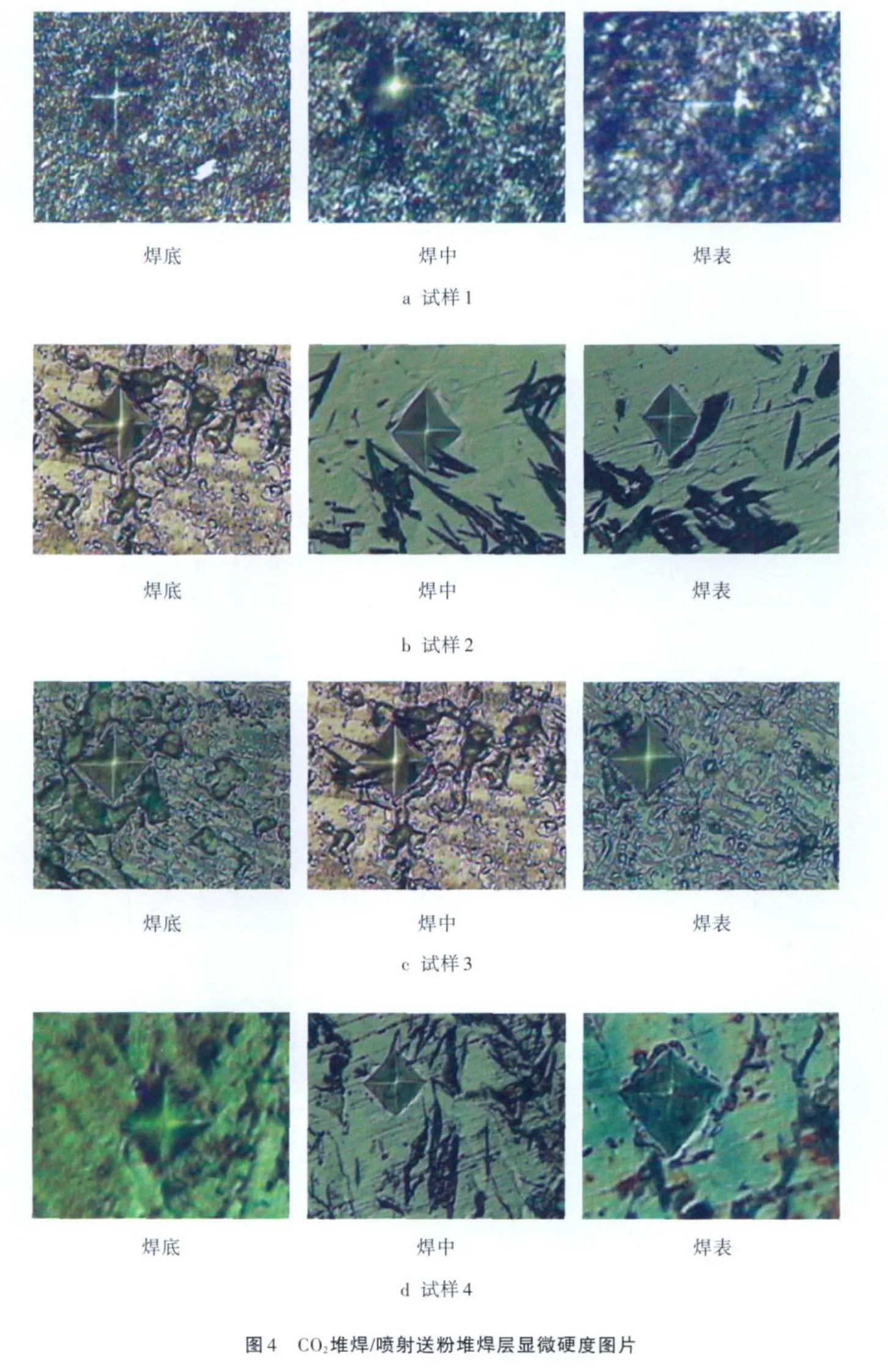

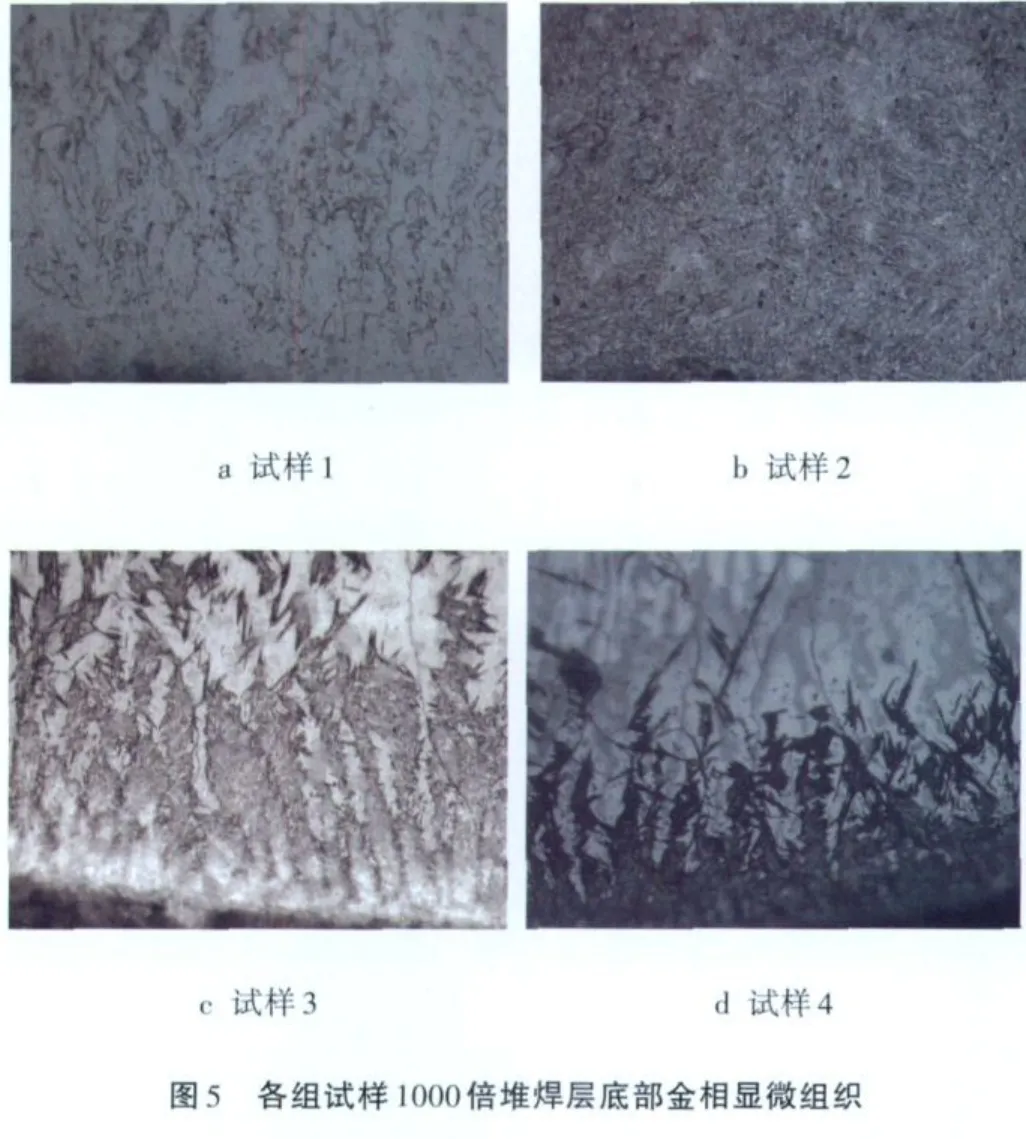

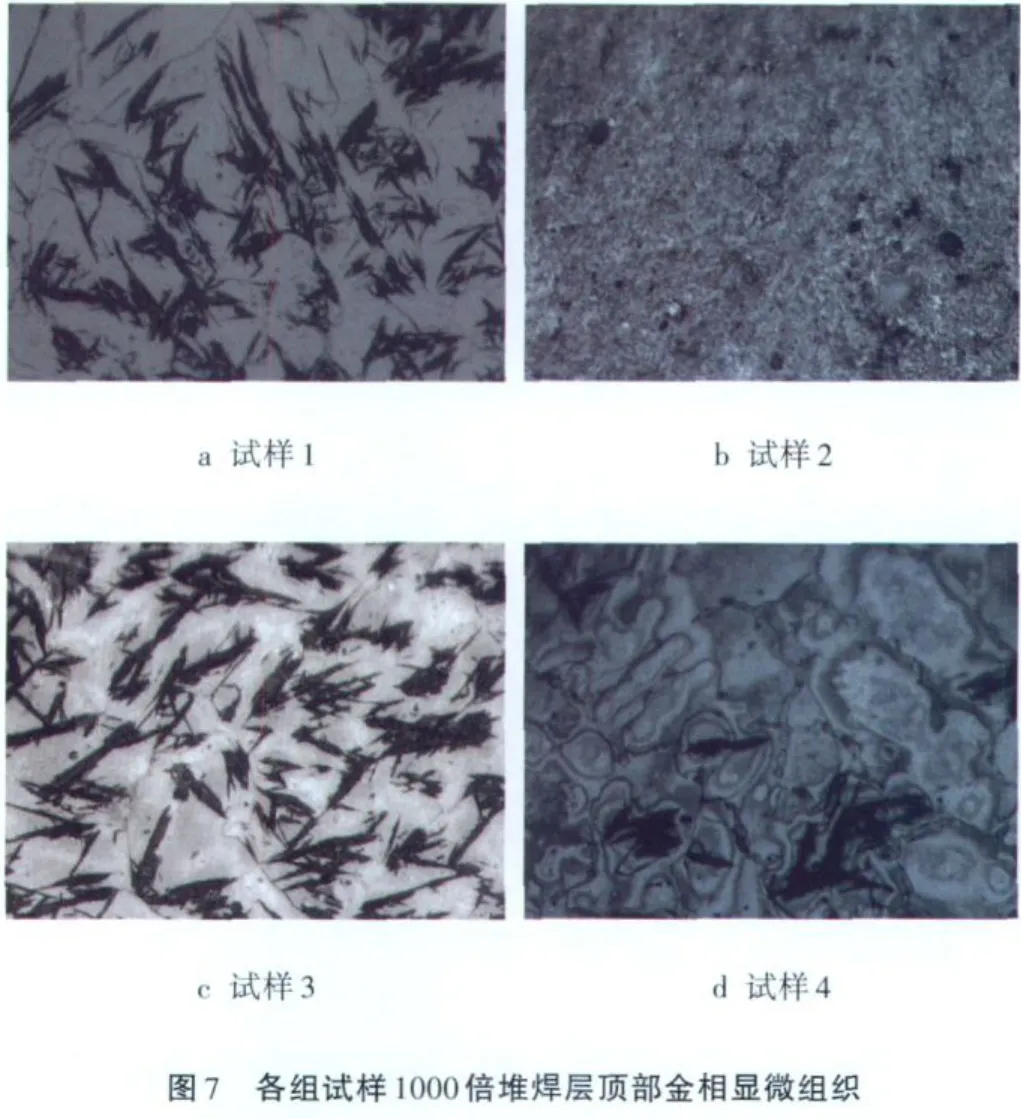

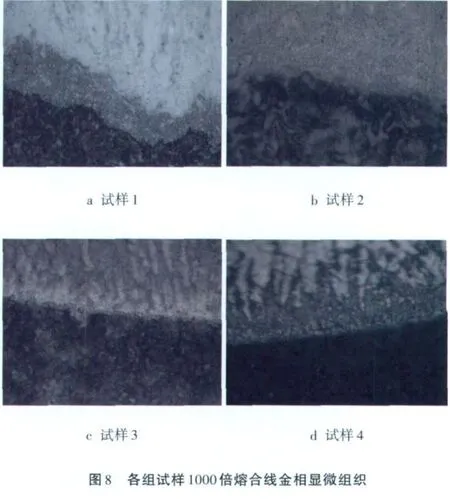

图5至图8分别为H08Mn2Si焊丝加入4种合金粉的堆焊焊缝底部、中部、顶部以及熔合线处金相显微组织。添加复合粉体后,形成异质材料焊接,堆焊层与母材界面清晰,由于堆焊层含的Mn、V、Cr、Ti、W等合金元素,在金相试样腐蚀中,耐蚀性高于母材,使得界面深浅颜色差异大,说明合金元素进入堆焊层,结果见图5。

W元素与C元素形成WC,由于其相对密度较大会发生一定的沉积,所以在焊缝中部的金相照片中可以清晰地看见呈点状分布的细小颗粒(如图5至图8中1号试样上均出现的小黑点),当然它对提高堆焊层的硬度和耐磨性方面发挥着非常重要的作用。

对于堆焊层底部进行高倍观察(图5),发现试样2与试样3熔合线附近形成少量马氏体组织。

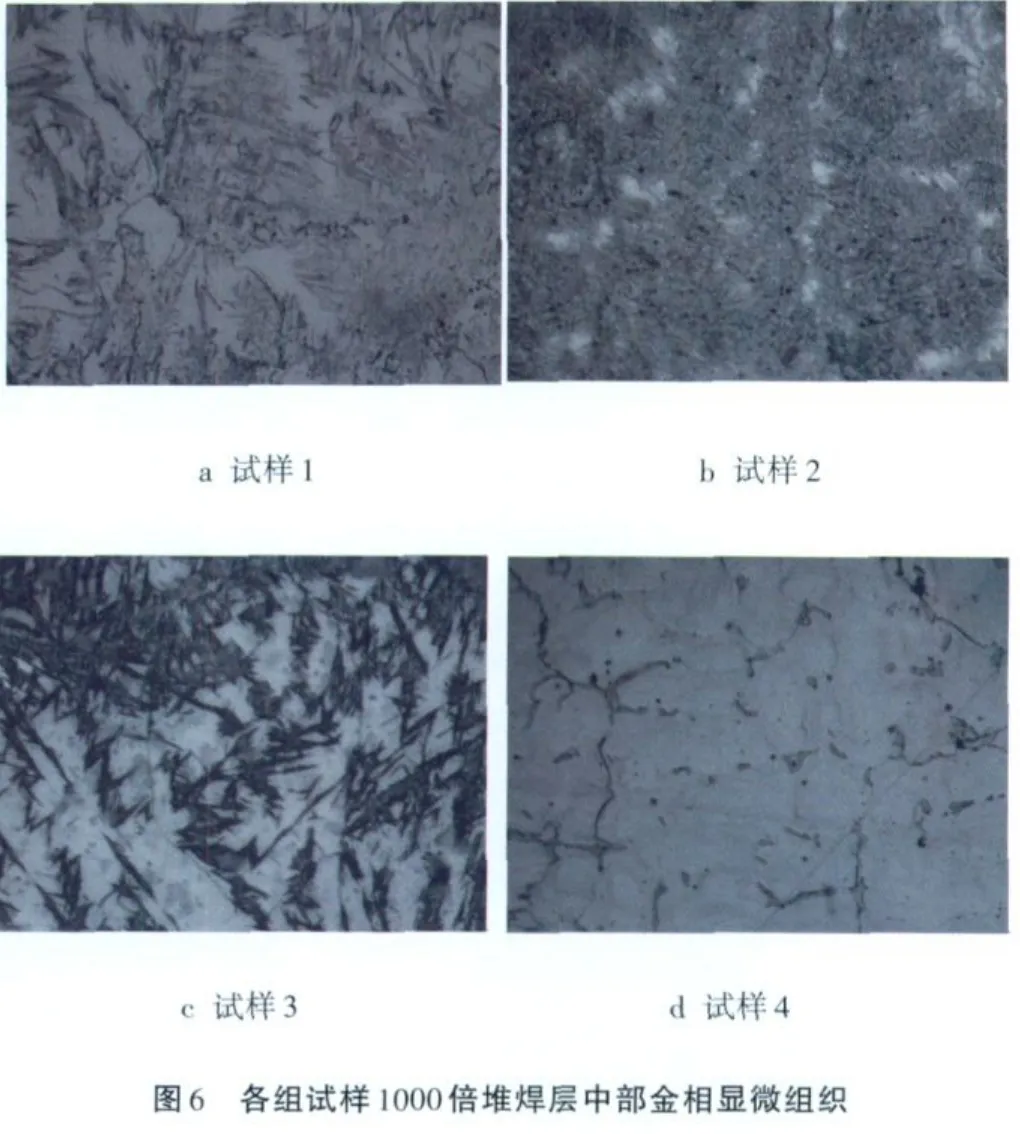

对于堆焊层顶部进行高倍观察(图7),添加复合粉体后,试样1中能清晰地看见呈点状分布的细小颗粒,试样2和试样4中均能观察出大量马氏体组织。试样3中含有少量马氏体组织。

5.2.3 实验数据分析

从以上实验数据可以看出,W元素的加入,对于堆焊层的硬度影响有关键性的作用。其含量的不同,形成了不同的WC含量以及不同尺寸和含量的马氏体组织,这对以后的材料耐磨性起到至关重要的作用。

随W含量的增加,堆焊金属硬度随之增加,从而耐磨性也随之增加,这是因为一方面W具有固融强化的作用,另一方面还形成了WC、W2C硬质相,从而提高了堆焊金属的耐磨性。但W的含量过高,对耐磨性的影响不大,这是因为堆焊层中碳的含量有限,使W不能完全和C形成硬质相WC和W2C,相反还会使其抗裂性变差,降低耐磨性。

在钢中加入合金元素后,堆焊层中的奥氏体在480℃以下转变成了马氏体,形成了马氏体堆焊合金,这种合金硬度和强度都很高,耐磨性较好,而且随着马氏体尺寸的不同,硬度变化范围较大(22~64HRC),在对耐腐蚀性和耐热性要求不高时,工程应用很普遍。

6 结论

采用H08Mn2Si焊丝CO2气体保护堆焊,喷射优化设计的Mn铁、V铁、Cr铁和Ti铁组成的合金四组合金粉,研究不同送粉工艺和堆焊层硬度。并利用CO2气体保护焊实芯焊丝枪内喷射不同含量W的合金粉体进行堆焊工艺研究,研究合金W含量对堆焊层的洛氏硬度、显微硬度、金相组织结构的变化规律,得出如下结论:

(1)采用CO2堆焊/喷射送粉工艺制备了具有一定耐磨性、结合强度的Fe-C-W-Cr-Ti-V系耐磨堆焊涂层。

(2)合金元素的喷射加入量对堆焊层硬度和耐磨性有一定的影响,当W的含量为20%时堆焊层的硬度最高为60HRC。

(3)当W的含量为20%、40%时,堆焊层内形成大量的马氏体组织,所以硬度较高。由于合金含量对马氏体尺寸大小有直接影响,随着W的含量增多,马氏体的尺寸减小,硬度也相对减小。

[1]王娟.表面堆焊与热喷涂技术[M].北京:化学工业出版社,2004.

[2]夏明生,徐道荣,秦琳.Fe3Al基合金的堆焊工艺试验研究[J].热加工工艺,2004,(1):36-37.

[3]胡邦喜,莽克伦,王静洁,徐滨士.堆焊技术在国内石化、冶金行业机械设备维修中的应用[J].中国表面工程,2006,19(3):1-8.