三代篦冷机滑块轴的加工

2013-04-25刘春刘光辉

刘春,刘光辉

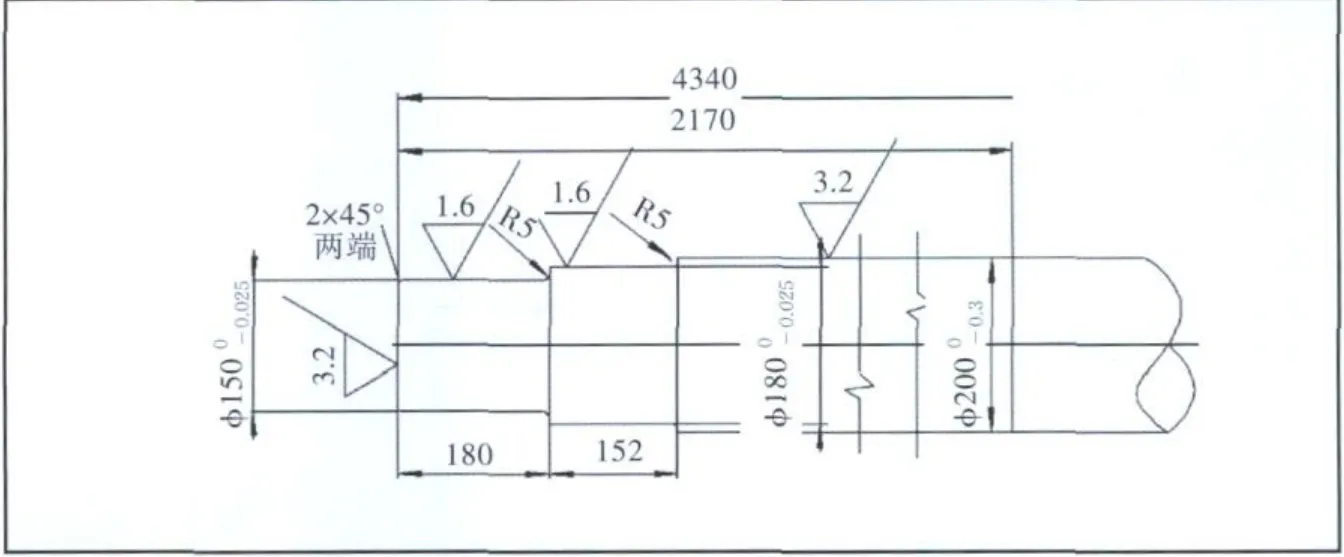

以TC-1164滑块轴为例,该轴全长4340mm,中部最大直径ϕ200mm,两端轴径ϕ150mm,长径比为21.7,属于细长轴;两端轴径公差带为0.025mm,表面粗糙度要求1.6~3.2,精度要求高,主轴材质为42CrMo;调质处理,硬度要求HB220-250(见图1)。

1 加工难度分析

(1)该滑块轴刚性差,在加工过程中很容易受到切削力、夹紧力、重力等外力作用而变形。由于惯性力的作用,变形会越来越严重,使零件加工难度加大,加工精度降低。即使在校直后,其最大弯曲变形仍可达5~7mm.

(2)滑块轴的热扩散性差,易产生热变形。该轴加工过程中会因切削热产生线膨胀,从而使轴伸长弯曲变形;同时惯性力的作用会使变形增大,进一步增加加工难度。

(3)由于零件的变形及刀具的原因,切削过程中会产生震刀现象,在零件表面产生明显的刀纹,严重时甚至会使加工无法进行,因此零件的尺寸精度和表面粗糙度很难保证。

2 加工工艺过程

(1)准备过程

图1 TC-1164滑块轴加工工艺

由于该滑块轴的长径比大,又要经过调质处理,调质处理变形大,最大时变形量可达12mm,因此加工之前需要经过校直处理,校直后母线直线度要求不超过4mm。由于主轴加工过程需要使用床身导轨的大部分,机床导轨的精度对加工质量影响很大,因此加工时应首先对机床做适当调整,使机床主轴中心和尾座顶尖中心线与导轨平行;同时尾座顶尖的回转精度也会对主轴精度产生影响,因此应将尾座顶尖回转精度控制在0.02mm以内,以保证该轴的尺寸精度。

(2)加工工序划分

③在胡塞尔现象学中,“共现”指一种通过对其他躯体的原真性体现而引发的对另一个自我之内在性的间接意识”(倪梁康2007:53)。

为保证零件表面硬度要求,调质前需要进行粗加工,各部留12~15mm加工余量,调质并校直后进行半精车;为防止零件热变形,半精车后卸下零件,待冷却后再进行精加工。

(3)工件的装夹

滑块轴在机床上采用双顶的装夹方法,即轴一端用床头主轴顶尖顶住,另一端用车床尾座顶尖顶住。采用此装夹方法具有加工方便、同心度好等优点。首先截出工件实际长度,钻两端中心孔,为了保证加工精度,两中心孔应保证同心。粗车外圆后,架中心架再修整一次中心孔,以保证两中心孔同心。用双顶法加工时,尾座顶尖要随时调整,不宜过紧,紧了会使工件弯曲变形,松了会使工件产生振动。加工时采用反向车刀,即车刀从卡盘端向尾座方向车加工,这样在加工过程中主轴始终处于受拉伸状态,可有效减少轴的弯曲变形;同时在精车时,需要对滑块轴顶尖孔进行修磨,以保证滑块轴加工时的回转精度。

(4)滑块轴各台阶的加工及跟刀架的使用

滑块轴需要加工5个台阶,中间直径尺寸为ϕ200mm;两头各2个台阶,直径尺寸为ϕ150mm、ϕ180mm。

首先在镗床打两端中心孔,在C650车床上找正,根据毛坯余量以及跳动量确定毛坯余量是否足够;若跳动量大、毛坯余量不够,需要下床调直。

粗车:先车工艺台阶,即在卡爪端面和跟刀架支柱左面之间长度内车工艺台阶,直径上留4~6mm余量,宽度比卡爪加长10mm,以防止粗车时由于轴向力大而造成工件向主轴孔方向移动。架好跟刀架,采用反向车刀进行粗加工,直径车至ϕ204mm、ϕ154mm、ϕ184mm,以及两台阶长度152mm;注意粗车时跟刀架在前。

半精车:在粗车的基础上进行半精车,直径车至ϕ201mm、ϕ151mm、ϕ 181mm,在直径ϕ181mm处架中心架车尾座端轴端面保证长度尺寸180mm,打好中心孔,并进行修整。调头车另一端轴径ϕ151mm端面长度尺寸180mm,打好中心孔,并修整中心孔。

(5)刀具的选择

刀具材料选用YT15硬质合金,可以用75°反向车削细长轴车刀,采用75°主偏角,以增大轴向力,使工件获得较大的拉力,减少径向力;前角选用15~20°,后角取3°,既减少了切削力,又增加了刃口强度,选用此种车刀具可有效防止工件弯曲变形和振动。

(6)切削参数的选择

切削速度:提高切削速度有利于降低切削力,但切削速度过大易使细长轴在离心力下产生弯曲,使切削过程不平稳。因此,在加工时,粗加工切削速度范围取40~50m/min,精加工切削速度范围取50~60m/min。

切削深度:随着切削深度增大,切削力及切削热也随之增加,会引起轴受力变形增大;在加工时,粗加工切削深度取2~6mm,精加工切削深度取0.05~0.3mm。

进给量:进给量增加会使切削深度增加,切削力大,精加工时切削深度小,采用大进给量会提高零件表面质量,粗加工进给量取0.3~0.35mm/r,精加工时取进给量1~3mm/r。

(7)切削液的使用

在切削加工中,合理使用切削液,可以改善切削时工件与刀具间的摩擦状况,降低切削力和切削温度,延长刀具使用寿命,并能减少工件的热变形,从而提高加工精度。车削细长轴时我们采用普通乳化液进行连续、充分的浇注,粗车时主要达到冷却、减低切削温度的目的,精车时则能提高润滑性能,有利于切削过程顺利进行。

(8)工装砂带的使用

滑块轴的表面粗糙度要求1.6~3.2,但在加工这种细长轴时,由于转速提高不起来,表面粗糙度是很难达到图纸要求的,这就需要借助工装抛光,在精车时留0.03~0.06mm余量用0号或1号砂带抛光。

以上是我们在加工三代篦冷机滑块轴过程中,经过长期实践总结出的加工工艺,经实践验证,采取上述加工工艺加工篦冷机滑块轴,完全能够达到图纸设计要求,且装配过程简便,现场运行状态稳定,使用效果较好。