汽车车门玻璃导槽的断面设计和成型工艺研究

2013-04-16田永韦俊

□田永 □韦俊

广汽菲亚特汽车有限公司 产品技术部 长沙 410100

密封条是汽车的重要零部件之一,是汽车中除轮胎以外使用橡胶量最多的一类配件。主要用于汽车的门窗、前后盖等存在间隙的部位,起密封、减振、隔音、装饰等作用,防止外部的风沙、雨水、尘土等侵入车内,以提高汽车部件的工作寿命和乘坐舒适性[1]。汽车密封条需求量非常巨大,据统计,2000年为5 500万m,至2005年达到9 100万m,2010年达到 13 830 万 m[2]。

▲图1 玻璃导槽在车门上的安装位置

汽车玻璃导槽是汽车密封条的一种,是汽车车窗密封系统的主要零件。车窗玻璃导槽密封条安装于车门升降玻璃窗周边的车门钢槽内,如图1所示,作为车窗玻璃升降的引导件,兼有导向、密封、防水、防尘、降低噪声诸多功能;另外,该零件外露面积大,是重要的外观件之一,零件设计、制造难度较大。

车窗玻璃导槽密封条的性能好坏主要由几个方面来评价:使用性能(即功能性)、外观(即装饰性)、装配性能 (零件应易于装配,以适应装配流水线的工作节拍)等[3]。

1 玻璃导槽材料

玻璃导槽常用材料主要有EPDM (三元乙丙橡胶)、TPE(热塑性弹性体)、PVC(聚氯乙烯)、CR(氯丁橡胶)和NBR(丁晴橡胶)等,其中EPDM用量最大。EPDM由乙烯、丙稀单体加入少量非共轭二烯烃聚合而成,其结构特点是在聚合物分子主链上无不饱和双键,而在支链上引入了不饱和双键。因而具有优良的耐候性、耐热性、耐臭氧、耐紫外线性以及良好的加工性能和低压缩永久变形,是生产的首选材料。TPE有塑料和橡胶二相组成,在一定程度上兼有了塑料和橡胶的特点,在加工过程中无须硫化,更容易实现精确断面控制,TPE既具有弹性体的优良工程性能,又具有塑料的优良特性,既方便加工,同时材料在一定条件下可回用,对环境污染小[4]。软、硬PVC具有成形容易、工艺简单、价格便宜的特点,且具有良好的物理机械性能,也被用来制造车密封条[5]。但用改性PVC制作密封条,产品暴露在空气中,不可避免要受到光、空气、臭氧、微生物等影响产生老化,加入少量紫外线吸收剂UV-9和氧化锌、炭黑能保证制品耐热、耐老化[6]。

▲图2 玻璃导槽的整体结构

2 玻璃导槽的断面分析

玻璃导槽会紧贴在金属玻璃导轨内部,和玻璃直接接触,依靠唇边的变形来协助门玻璃在导轨中平稳的滑动,它是车门玻璃升降的重要引导件,它兼有导向、密封、防水、防尘、降低噪声等诸多功能。

▲图3 玻璃导槽上部的典型断面

▲图4 玻璃导槽上部实际断面截图

▲图5 植绒以后的玻璃导槽顶端

▲图6 玻璃导槽侧边的典型断面

▲图7 玻璃导槽侧边的典型断面

在设计玻璃导槽的断面时,要考虑到适当密封、滑阻。既不能由于密封不足而造成玻璃晃动、漏水等,也不能由于密封过度而造成应力过大,玻璃升降困难甚至阻滞。为了确保车门玻璃内外表面摩擦力均匀,防止其由于摩擦力不均而产生跑偏,在设计时必须尽量平衡内外侧唇边对车门玻璃的支撑力[7]。图2为玻璃导槽的整体结构图,从图上可以看出玻璃导槽主要包括导槽上部和两个侧边。

图3所示是玻璃导槽上部的典型断面结构。图4是零件的实际断面图,由图5可以看出,与车身钣金接触和与玻璃接触的唇边部位均进行了植绒。由于这些部位磨损较大,植绒以后大大提升了耐磨性能,延长了使用寿命;在与车门钣金相扣合的部分设计了倒扣唇边和金属骨架,以确保导槽不会从车门钣金上脱落;在外露部分放置了金属亮条,起到了装饰的作用。玻璃导槽的断面结构是所有密封条中最复杂的。

如图6、图7所示是玻璃导槽的两侧边结构。从结构上看,其结构比上部导槽简单不少,在与玻璃接触的唇边部位也进行了植绒处理,在槽内与玻璃接触的部位进行了贴塑处理,目的都是增加耐磨性。唇边长度、薄厚应适当,过厚、过长,会使玻璃升降阻力偏大;过薄过短,又会导致玻璃得不到良好的引导和密封,产生振动、噪声、漏雨现象。

由此看出,玻璃导槽的设计充分考虑了和玻璃之间的耐磨性以及和钣金之间的连接牢固性,既要保证结构的合理性又要保证工艺的可行性。

3 制造与成型工艺分析

玻璃导槽的制造工艺大概可以分为3个部分。1)有钢带骨架部分的加工成型,这一部分主要集中在玻璃导槽的顶部,起到与车身钣金固定的作用;2)无骨架部分的加工成型,这一部分主要集中在玻璃导槽的两侧,它们会嵌入金属玻璃导轨中;3)接角成型,将这几部分连接到一起。

3.1 内嵌钢带骨架部分的成型工艺

由于玻璃导槽的顶部要与车身钣金扣合,因此对强度要求很高,单纯的靠EPDM无法实现很大的结合力。因此,在其中加入了钢带,如图3所示,保持了结构形状,增大了拔出力,使密封条不易脱落。

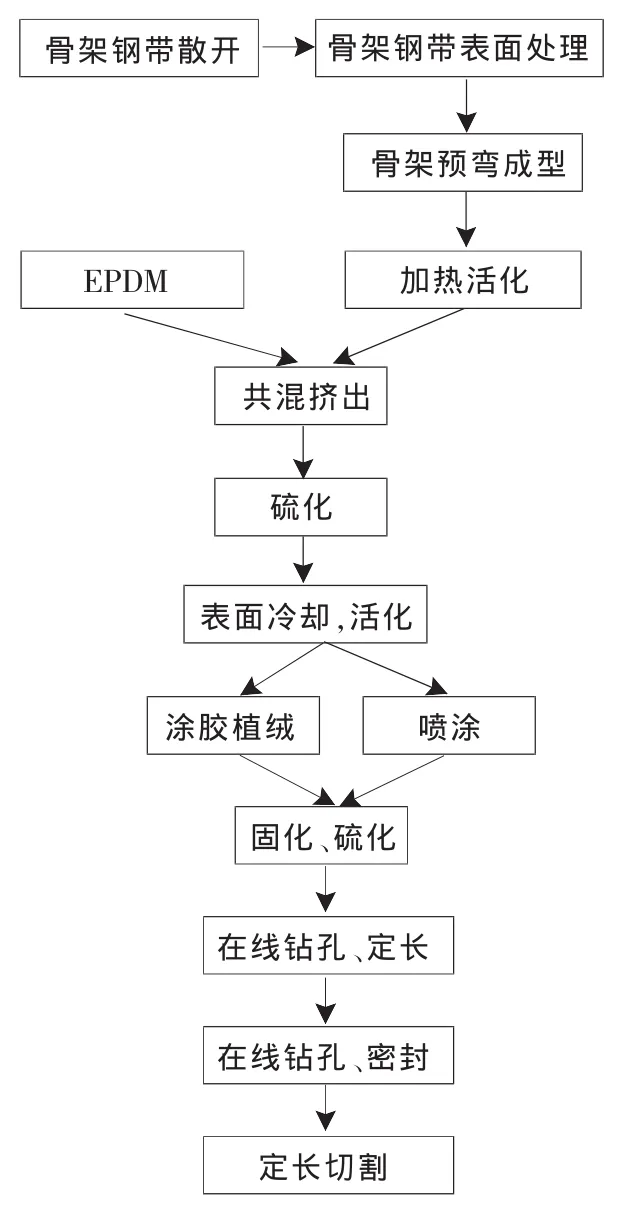

内嵌钢带骨架部分的成型工艺如图8所示,主要包括共混、硫化、植绒、切断等步骤。

第一是对钢带进行处理,将钢带散开,表面处理,然后进行预弯成型,如图9所示,主要是采用连续滚压的方式,可以保持较好的形状,并减少成型应力,当预弯的骨架进入复合机头挤出前,可以对骨架进行加热,以活化钢带表面的涂层,提高黏合强度。

▲图8 内嵌钢带骨架部分工艺流程

▲图9 滚压成型机

▲图10 共混挤出机

第二是共混挤出,这是生产过程中最重要的一个环节,金属骨架和橡胶通过挤出口模被复合成一个整体,并具备了一定的结构和形状。图10所示是常用的典型共混挤出设备。

第三是硫化的过程。挤出后的密封条需要硫化定型,在这阶段中包含热冲击定型、预热、微波加热和第一段硫化等工艺[8]。 图 11 所示是密封条硫化设备,在橡胶密封条的挤出硫化阶段,广泛地应用了连续硫化工艺。硫化工艺主要包括微波-热空气硫化、盐浴硫化和沸腾床硫化工艺等,其中微波-热空气硫化工艺是最为常用的一种,其优点为热效率较高、不需要表面清洁处理、处理方式环保等。

第四是植绒或喷涂过程,起到了美观和耐磨的功能。植绒之前,要在表面涂刷一层胶,通过静电植绒,将绒毛均匀的排布在密封条表面。喷涂则是直接将涂层喷在密封条表面,起到了耐磨、美观的作用。喷涂和涂刷工艺模块对密封条的表面温度较为敏感;温度过高,使得液体无法完成浸润就形成了固体层;温度过低,植绒胶粘剂无法形成合适的粘度以植入绒毛,导致涂层和绒毛层剥离、耐磨指标不达标等缺陷,图12所示是典型的喷涂设备。

▲图11 密封条硫化设备

▲图12 喷涂设备

▲图13 定长切割设备

第五是切割、定长。为了保证切割的精确性,刀具要和密封条在速度同步的情况下切割,图13所示是典型的密封条同步切断设备。

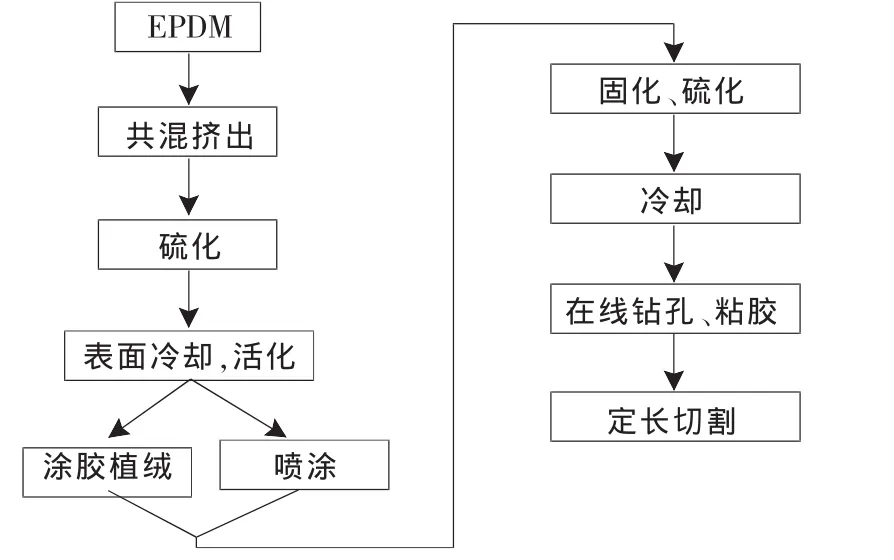

3.2 无钢带骨架部分的成型工艺

玻璃导槽的两边部分没有钢带骨架,如图6、图7所示,这两面将会嵌在金属玻璃导轨内部,主要起到密封耐磨作用。

这部分的生产工艺与有骨架的类似,工艺流程如图14所示。

3.3 接角成型

当玻璃导槽的三边完成以后,就要将它们连接到一起,用接角模进行接角定型处理。

图15所示为接角模具,图16为接角处的示意图,图17则是完成接角后的实际零件。

▲图14 无钢带骨架部分工艺流程

▲图15 接角模具

▲图16 接角示意图

▲图17 接角零件图

接角是两段导槽的连接部位,位于车窗拐角处,普遍采用二次硫化方式加工,是整个导槽最为复杂的部分。由于涉及到接角模具加工周期长、投入大的原因,该处设计的准确性显得尤为重要。接角处应对挤出型材的密封唇均匀过渡,保证在接角区内与玻璃间的良好密封,接角形状应能顺利装入车框而不发生干涉、翘起缺陷,尖角处应有一定圆弧过渡,防止在出模、加工、装配过程中产生撕裂现象。

4 总结

汽车车门玻璃导槽是极其重要的零件,是车门的重要组成部分,起到连接钣金、玻璃、内饰板等的重要作用,也是重要的外观件之一,所以,在设计中要考虑功能和断面结构,既要保证与钣金扣合的牢固度,也要考虑与玻璃之间的摩擦配合,在保证产品质量的前提下,生产过程中尽量优化工序,简化工艺流程。

[1] 陈丁桂,范新凤,雪清,等.汽车密封条用动态硫化EPDM/PP热塑性弹性体的研究进展[J].橡塑技术与装备,2009,35(5):18-23.

[2] 王毓琪.汽车密封条技术创新趋势 [J].特种橡胶制品,2001,22(5):38-40.

[3] 杨敏.瑞风商务车HFC6500车窗玻璃导槽密封条产品设计[J].特种橡胶制品,2004,25(2):31-33.

[4] 翟如健,张禾.我国汽车橡胶密封条行业现状与发展设想[J].汽车情报,1997(6):9-12.

[5] 朱盛镭,寿建华,王红英.车用密封条的发展(上)[J].汽车与配件,1996(14):14-16.

[6] 李红元,王启文.PVC热塑性弹性材料在汽车密封条上的应用[J].辽宁化工,1997,26(2):73-75.

[7] 黄燕敏,郭永进,周致宏.轿车导槽密封条的计算机仿真与结构改进研究[J].上海汽车,2009 (9):12-15.

[8] 徐建.汽车橡胶密封条的挤出工艺 [J].世界橡胶工艺,2006,33(11):33-39.