某输弹机可靠性强化试验台设计及仿真研究

2013-04-16秦俊奇狄长春崔凯波

□ 金 朝 □ 秦俊奇 □ 狄长春 □ 崔凯波

军械工程学院 石家庄 050003

可靠性强化试验能够弥补传统的可靠性试验技术在时间和经费上不能与机械系统研制需求相适应的不足。由于国外对我国的技术封锁,大大限制了可靠性强化试验技术在国内的发展[1],因此研制开发具有我国自主知识产权的可靠性强化试验设备以及试验技术具有紧迫性和必要性。

本文从机械系统可靠性强化试验理论和技术方面进行探索,提出了一种从系统层面评价被试系统可靠性指标的可靠性强化试验方法——系统可靠性强化试验方法,针对某输弹机进行了可靠性强化试验方案研究,设计了其专用试验台,重点对动力系统进行设计,并通过仿真手段验证了试验方案的可行性,为机械系统可靠性强化试验的研究提供了有益参考。

1 可靠性强化试验方案研究

1.1 强化试验方法

国内外目前常见的可靠性强化试验方法主要有以下几种。

(1)使用专用试验设备[2]。此种方法采用专用的试验设备,能够便捷地实现对试验过程的监测、控制和数据的采集,且试验过程危险性较小,但将零部件从系统中脱离,零部件所受到的实际激励往往与试验装置提供的激励存在较大差异,使试验结果缺乏说服力和参考价值,且只能针对个别零件的单一指标进行可靠性强化试验研究,而面对整个系统的多强化工况的强化试验时则束手无策。

(2)改变被试系统的工作环境[3]。这种试验方法虽然克服了第一种试验方法存在的不足,但其适用范围小,强化应力的大小往往会受到系统整体性能的限制,因而试验周期长,耗资大。

(3)对系统本身某些零部件进行替换或改变系统的工作参数[4]。这种试验方法的优点是不需要专门的试验装置,节约了一定的成本,而且试验在受试系统本身进行,具有较高的精度和可信度。但强化应力的施加受到受试系统本身结构和系统性能的限制,对于许多结构紧凑或精密的系统,无法实现在线监控,且在对大型系统的子系统单独实施强化试验时,需要整个系统同时运转,耗费大量能源。

本文所研究的自动输弹系统,是集机、电、液于一体的复杂系统,要将其中的众多关重件分别从系统中脱离出来并在专用试验装置上进行可靠性强化试验,显然是不切合实际的,且输弹机关重件的失效大多是由机械应力或机械磨损等因素引起的,因而第二种方法也不可用。对以疲劳或磨损为主要失效模式的构件进行可靠性强化试验,势必要求输弹机的动力系统提供比正常工况下高出许多的动力和速度,对所要研究的系统而言,液压系统的额定功率和允许的最大压力是按照正常工况设计的,无法满足强化试验苛刻的要求,而要更换自行火炮的液压系统非但困难甚至无法实现。因此,对输弹系统进行可靠性强化试验时,必然要反复进行输弹动作。对于火炮而言,弹丸惯性卡膛后如果不激发的话,弹丸是很难从坡膛退出的,如果要激发,则会大大增加试验的成本和时间。

综上所述,对于所要研究的输弹机构而言,以上提到的3种传统的方法都是不经济或不可行的。

为解决以上问题,设计一种能够从系统层面上去评价被试对象的可靠性指标的试验方法——系统可靠性强化试验方法,即将被试子系统从整体系统中分离出来,与试验装置连接,进而实施可靠性强化试验。它与传统试验方法存在较大区别,这种从系统层面上进行可靠性强化试验的方法,能够便捷地实现对试验过程的监测、控制和数据的采集,且试验过程危险性较小,同时保证了试验结果的说服力,继承了上述3种试验方法的优点而且避免了其弊端,同时可以大大缩短产品开发周期,节约开发成本。

1.2 强化试验方案

输弹机机械系统故障的失效机理以磨损和疲劳为主。

对于磨损失效构件来说,强化试验的具体方案是通过一定的强化试验技术来加快构件表面的磨损,并防止磨损失效机理的改变。输弹机中的磨损失效零部件的强化试验方案,主要依据磨损失效强化试验机理,寻求改变应力水平的技术途径。例如,在传递运动过程中,两个相互作用的构件间的作用强度往往受与之相关联的机构或构件的影响,要想改变作用强度,首先要找到相关联的零部件,然后通过改变其性能指标,间接提高试验对象的工作应力。

对于疲劳失效构件来说,影响其寿命的外界因素主要有应力幅和平均应力。对于机械零件而言,一般有如下概念[5]。

1)决定机器零件疲劳强度的是应力幅;2)平均应力对疲劳强度的影响是第二位的,但也有重要作用;3)一般来说,拉伸平均应力使极限应力幅减小;压缩应力使极限应力幅增大;4)平均应力对正应力的影响比切应力要大。综合考虑以上各点,结合输弹机关重件的失效机理及工作原理,拟定输弹机构件的强化试验方案,见表1。

表1 输弹机强化试验方案

2 试验台总体方案

输弹机可靠性强化试验台应具备在满足失效机理不变的前提下,为可靠性强化试验提供诸如输弹速度、输弹阻力等多种强化工况的功能。

根据以上功能要求,试验装置可以从功能上划分为动力系统、调整系统和监测系统3个部分。其中动力系统包括液压子系统和传动子系统2个部分,调整系统包括高低射角调整子系统、试验弹丸和药筒复位子系统2个部分。试验装置的组成及试验装置构想图如图1和图2所示。

3 动力系统方案

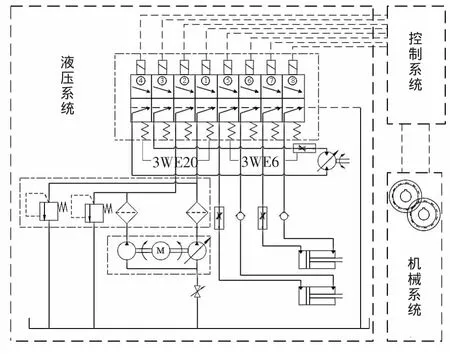

液压系统是试验装置的核心部分,其作用主要是为输弹机、摆弹油缸和摆药油缸提供不同的流量,以满足输弹机在不同强化工况下输弹/收链、摆弹油缸伸出/收回及摆药油缸伸出/收回运动的不同速度要求。

▲图1 试验装置组成示意图

▲图2 试验装置构想图

3.1 液压子系统的组成

试验装置液压系统主要由动力机构、控制机构、执行机构、辅助机构4部分组成,固定于试验装置机架底座上。

(1)动力机构。为满足试验装置各执行机构的不同流量需求,采用电机双联泵为输弹系统试验装置提供液压动力源。大小泵均选用变量泵,用法兰盘将大、小泵连接,电机带动双泵同时工作,大、小泵同时输出不同流量的液压油,其不同的组合方式提供了试验装置输弹、收链、摆弹以及摆药的不同流量需求。

(2)控制机构。控制机构主要由控制压力、控制流量与流动方向的液压阀组成,实现试验装置在不同工作环节所需压力、流量与不同的流向。

电磁阀组安装在试验装置防护舱右侧,由4个3WE20和4个3WE6电磁阀组成,安装在两个集流板上,其排列方式是:4个大通径电磁阀并列,接着4个小通径电磁阀并列,如图3所示。

输弹及可靠性强化试验装置的机械系统动作取决于液压系统的8个电磁阀的先后工作状态,8个电磁阀都是2位3通阀,它们的工作状态是由试验装置的电器控制系统程序所决定的。

(3)执行机构。执行机构主要由液压马达、摆弹油缸和摆药油缸组成,分别是输弹、摆弹和摆药动作的执行机构。液压马达与液压缸都是将液压油的压力能转化成为机械能的一种能量转换装置,其中,前者用于旋转运动,后者用于直线运动。

液压马达是输弹机的动力源,是整个系统的最重要的执行元件,它的作用是带动输弹机主轴转动,以实现输弹机在各种速度和动力下的输弹、收链动作。

摆弹油缸的作用是将被输弹机输送到位的弹丸重新推回到输弹起始位置,为下一次输弹做准备,以使输弹动作能快速反复地进行。选用双作用油缸作为摆弹油缸,主要由缸筒、缸盖、堵头、活塞及密封圈组成。

摆药油缸用于将输送到位的药筒重新推回起始位置,为下一次抛壳运动做准备。摆药油缸也是双作用油缸,主要由缸筒、缸盖、堵头、活塞及密封圈组成。

(4)辅助机构。辅助机构包括油箱、压力表、双油滤安全阀组件、节流阀等。

油箱容积为50 L,位于底座的右侧,其上部有加油孔,下部有放油口,侧面有液面显示窗口,用于显示油箱内的油量,当油量不足时应该及时注油。系统内串有压力表,用于显示系统的工作压力,压力表位于试验装置防护舱右侧,通过管路与电磁阀组相连。

油滤安全阀组件通过管路与电磁阀组和油泵相连,由滤油器和安全阀组成,滤油器用于过滤液压油中的杂质,安全阀则用于保证系统在安全的压力范围内工作。本试验装置采用双联泵工作制,滤油器也设计成结构原理相同的两套。

3.2 液压子系统工作原理

▲图3 液压系统原理图

图3为液压系统原理图。液压系统电磁阀的排列是:4个3WE20并列 (④③②①),接着是4个3WE6并列(⑤⑥⑦⑧)。①、②两个电磁阀分别与双联泵的大排量泵和小排量泵连接,阀③、阀④控制液压马达正转和反转;阀⑤、阀⑥控制摆药油缸实现摆药油缸伸出和复位;阀⑦、阀⑧控制摆弹油缸伸出和复位。

表2为输弹机试验装置液压系统工作循环与电磁阀动作表,表中“+”号表示相对应的电磁阀通电。

表2 液压系统电磁阀动作表

系统采用变量泵-变量马达的调速方案,这种调速方案可以实现在低速时输出较大转矩、在高速时提供较大输出功率的要求。在进行低速试验时,先将马达排量调至最大,用变量泵调速,当泵的排量由小变大直至最大,马达转速随之升高,输出功率亦随之线性增加,此时因马达排量最大,马达能获得最大输出转矩,且处于恒转矩状态。在进行高速试验时,泵为最大排量,用变量马达调速,马达排量由大调小,马达转速继续升高,输出转矩随之降低,此时因泵处于最大输出功率状态不变,故马达处于恒功率状态,扩大了回路的调速范围,一般 Rc≤100。

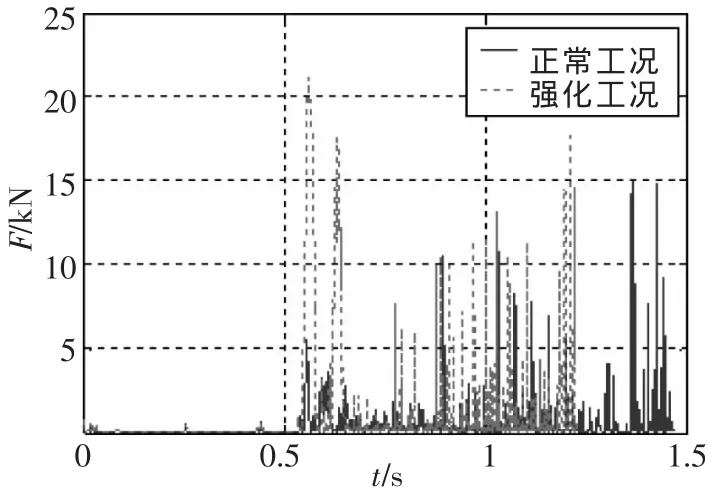

4 输弹链板强化试验仿真研究

以输弹机及强化试验台设计图纸为依据,通过Pro/E建立了试验系统的三维实体模型,并通过Mech/Pro将三维实体模型导入ADAMS中添加约束,最终建立起试验系统的多体动力学模型。利用MSC.Easy5软件对试验台液压和控制子系统进行建模,通过基于软件接口的协同仿真方法实现机电液参数耦合协同仿真。最终得到输弹链板在强化工况和正常工况下的载荷谱,如图4所示。

利用ANSYS软件对链板进行有限元分析,得到其应力分布结果,然后将链板在正常和强化工况下的载荷谱、链板的应力分布结构和链板材料参数一并导入疲劳分析模块进行疲劳寿命预测,最终得到链板在正常和强化工况下的疲劳寿命分别为:无限寿命和272 552次。

▲图4 链板载荷谱

从仿真分析可见,所设计的强化试验台起到了缩短试验周期的目的。

5 结束语

本文总结分析了常见的可靠性强化试验方法,分析表明,这些方法并不适合本文所要研究的对象,因而提出了系统可靠性强化试验方法,并设计了输弹机可靠性强化试验台,重点对其动力系统进行了详细介绍。以输弹链板为对象,以强化试验台为基础,以虚拟样机仿真为手段,进行了可靠性强化试验研究。结果表明,所设计的试验台能够实现缩短试验时间的目的。为可靠性强化试验技术与理论的研究提供了参考。

[1] 吴艳,易晓山,廖世佳,等.模糊控制在可靠性强化试验设备中的应用研究[J].机电工程,2008,25(3).

[2] 李果.可靠性试验中温度步进试验设备的探讨[J].质量与可靠性,2011(2).

[3] 吴大林.履带式自行火炮强化行驶试验仿真技术研究[D].石家庄:军械工程学院,2008.

[4] 杨艳峰.炮闩系统可靠性强化试验技术仿真研究 [D].石家庄:军械工程学院,2011.

[5] 李舜酩.机械疲劳与可靠性设计 [M].北京:科学出版社,2006.