三坐标测量机测量螺纹量规的一种方法

2013-04-13刘浩党养正程锡铜李千千徐强

刘浩,党养正,程锡铜,李千千,徐强

(宝鸡石油机械有限责任公司,陕西宝鸡721000)

0 引言

在对螺纹量规进行单项参数测量时,由于待测尺寸多,数据处理起来比较繁琐,尺寸精度要求也较高,比较传统的方法是使用三针、测长机等对螺纹进行测量,速度较慢,对人员的素质要求也较高,多种参数往往需要在不同的仪器上进行检测[1]。尤其是在螺纹量规尺寸较大时,量规本身十分沉重,在多台机器上进行检测时需要反复搬运工件,费时费力。

三坐标测量机作为一种灵活性与自动化程度较高的测量器具,在测量螺纹量规时可以实现全自动测量,测量过程由计算机控制,同以往的测量方法相比,测量精度高、速度快,没有人为因素的干扰,可一次性测量螺纹量规的全部单项参数,同时也可直接在计算机上进行各种补偿修正计算。不过,使用坐标测量机对螺纹量规进行测量的单位,大部分还是沿袭了以往的作法,在工具显微镜或测长机上采用“最佳直径”法,以接近最佳直径的探针与两牙侧面相切对螺纹进行测量。通过几何关系推导出螺纹中径、锥度、以及螺距等待测参数。

作为螺纹量规的生产单位,我们在对量规产品进行检测时发现,这种方法是存在一定局限性的。尤其是在对一些牙面较陡的半成品短牙螺纹进行测量时,由于螺纹牙面并没有成型,因此牙面较短而牙槽较宽,探针在与两牙侧相切之前就会与牙槽底发生干涉,无法进行测量,尤其是在螺纹量规加工初期,这种现象会经常发生,难以对螺纹量规磨削加工过程进行控制。

坐标测量机在测量过程中是直接将得到各测点坐标进行拟合的,因此,如果对测量到的牙侧面进行计算,我们可以依据牙侧面的直线方程计算出一个理论的“最佳测球”在牙槽中的球心坐标。这样,牙面测量仅需一根细探针,并不需要真的拿一个“最佳直径”的探针在牙槽中测量,当然也就不需要配置多种规格的探针了。我们以此思路为公司的蔡司CenterMAX 三坐标测量机编写了专门用于各种测量螺纹的外挂程序。通过与传统方法进行比对,复现性非常的好。

1 牙面测量位置的计算

测量过程中需要用细小的探针将整个螺纹牙侧面全部测量出来。但是,在进行螺纹磨床工序间检测时,由于牙槽没有完全成型,螺纹的牙面会比成品量规更短。因此可测的牙侧面形状与位置都不固定,应该通过即时测量计算得出。以螺纹塞规的一条母线为例,牙侧面起始位置与测量长度的计算步骤如下:

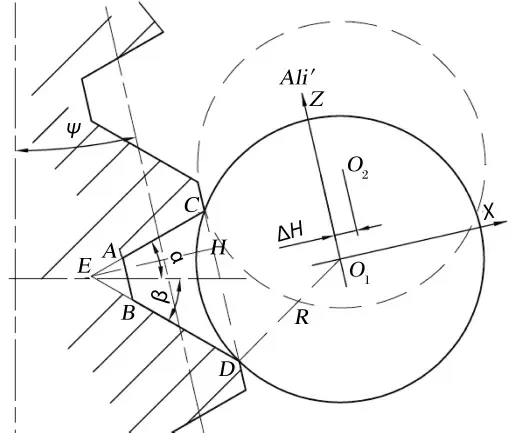

1)先以牙顶坐标系为基准,如图1所示,以自定心测量的方式用球径较大的探针在牙槽内测量一点O1,平行于螺纹名义母线建立辅助计算坐标系Ali',在Ali'坐标系下,将测量到的O1点沿Z轴平移测量点O2(式中,P为螺距,ψ 为螺纹名义圆锥半角)即可得到螺纹牙顶中点位置。

图1 牙侧名义位置的计算

2)在Ali'坐标系下,O1点和O2点的球心坐标在X轴上的坐标值之差为ΔH,由于在一般的螺纹量规磨削过程中,砂轮的牙尖宽尺寸始终不变,因此。磨削加工出的磨削面牙底宽AB也不变,牙底宽尺寸可通过中径与小径的关系换算出,螺纹此时的整个名义的牙型轮廓可以通过O1点坐标,AB的长度以及ΔH完全算出。各点名义坐标计算过程如下:

记O1点坐标为(0,0)点。E点为两牙侧面名义交点。在Ali'坐标系下,CD长度为

式中:R为大探针半径;ΔH为O1和O2点在Ali'坐标系下的X轴之差。因此,C点的坐标为

式中:XC为C点X坐标值;ZC为C点Z坐标值。过E点做EH垂直于CD,则通过三角函数关系可得:

式中:α 为上牙侧角;β 为下牙侧角。因此,可算出点A的坐标为

式中:XA为A点X坐标值;ZA为A点Z坐标值。B点和D点的坐标计算方法同A点和C点。此处不赘述。此时整个牙型轮廓已全部算出。结合算出的牙型轮廓位置以及使用探针的具体尺寸。即可确定出具体的探针路径与测量位置。将螺纹的所有牙侧面全部测量出来。

2 依据牙侧面坐标计算其余待测参数

在实际旋合过程中,塞规的牙顶与环规的牙底并不直接参与旋合,并且,在量规加工过程中,螺纹牙顶面和牙侧面也并非一起加工出。因此,计算相关参数时,牙顶圆锥的尺寸不应参与到中径或螺距的计算过程中。

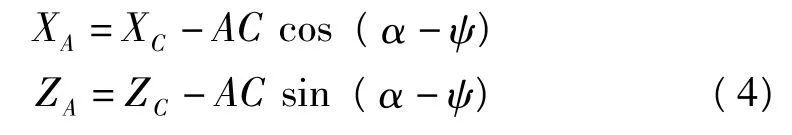

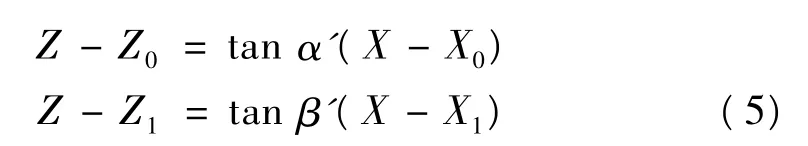

以图1所示的螺纹方向为例。使用坐标机测量出牙面AC和BD后,可得出AC牙侧与BD牙侧直线方程分别为

式中:Z0为AC牙侧面实测Z坐标值;X0为AC牙侧面实测X坐标值;α'为AC牙面与X轴夹角实测值;Z1为BD牙侧面实测Z坐标值;X1为BD牙侧面实测X坐标值;β'为BD牙面与X轴夹角实测值。

图2 假想测球的球心位置计算

如图2所示的牙槽中,假想有一半径为R0的测球与两牙侧面直线同时相切。球心位置是与两直线距离等距的点,记为点O。

作A'C'与B'D'分别为牙侧面AC和BD的平行线,且距离均为R0。依据实测出的AC牙面直线方程以及BD牙面直线方程分别求出A'C'直线方程与B'D'直线方程,再求解这两条直线的交点即是球心点O。解得球心点坐标如公式(6)所示。

式中:XO为球心点X坐标值;ZO为球心点Z坐标值;R0为最佳测球半径。

其他方向母线上测球球心的计算方法与上述方法类似,测球半径R0的计算同传统方法一样。这样,我们虽然没有直接用探针与牙面相切测出球心位置。但是我们通过两牙侧的直线方程可以将每一牙槽中的测球球心位置计算出来。就算牙面很短也不会对测量带来影响。

通过各槽内球心位置即可计算出螺纹中径,中径锥度以及螺距等参数。同时也可建立中径圆锥基准,以评价各牙面牙侧角值。步骤与在测长机上测量螺纹一样,此处不赘述。

3 外挂辅助程序的编制

整个螺纹测量软件的整体结构如图3所示。

图3 螺纹测量软件的整体结构

由于螺纹量规规格种类较多,每种量规的参数也较多。编制程序时只有使用数据库,才能方便快速地用坐标机进行检测。但是坐标机的编程软件普遍不支持对数据库的读写,因此需要额外编写其他外挂程序实现坐标机与数据库的通信[2]。为减少软件计算引起的误差,外挂程序不直接驱动坐标机,仅对螺纹测量参数进行读写[3],三坐标的驱动以及数据计算这两部分工作在坐标机自带的测量软件Calypso5.0 中编写,外挂部分与Calypso 以参数文件为纽带进行数据交互。

在坐标机内编制好参数化的测量程序。启动测量程序后,使用Calypso 呼叫编制好的界面程序并等待界面程序生成测量参数文件。界面程序查询数据库生成好测量参数文件后Calypso 将参数文件读入测量程序开始测量,并将测量结果输出成一个结果数据文件,测量结束后呼出测值记录程序,读取结果数据文件。再由测值记录程序将测量结果传入数据库,以方便结果查询。测量程序用户界面如图4所示。

图4 螺纹测量外挂界面图

4 结束语

螺纹量规的种类、参数都较多,计算过程繁琐,传统方法使用最佳直径的探针与牙面相切进行测量虽然十分可靠,但是有一定局限性,不但在牙面短且牙底宽的半成品时候难以测量,而且非标的大螺距螺纹也常常找不到合适的最佳直径测球。利用本文中提到的方法,无需考虑多余的探针配置,只要使用细探针将牙侧面全部测量出来即可。没有最佳球径误差,通用性好,编程时也很容易实现,值得推广。

[1]孙玉玖,唐英娜,钱丰,等.螺纹的综合测量和单项测量[J].计测技术,2007,27(3):28-30.

[2]庄森.螺纹量规管理与辅助检定系统的开发与应用[J].计量技术,2003(1):42-45.

[3]冯娜,吴健,卫尊义,等.三坐标测量机测量螺纹量规误差来源分析[J].石油工业技术监督,2010,26(11):5-8.