听觉诊断设备综合校准实验箱温控系统设计

2013-04-13李鹏翔孟晓风

李鹏翔,孟晓风

(北京航空航天大学仪器科学与光电工程学院,北京100191)

0 引言

环境参数对听力诊断设备计量校准结果的影响很大,包括温度、气压和计量仪器所受预紧力等参数。分析确定环境参数对计量校准结果的影响,是提高听力诊断设备计量校准结果准确度和完善量值溯源体系的关键步骤。因此,需建立一个温度、气压和静力等多参数综合的计量校准实验箱来满足听觉诊断设备多参数计量校准的需求。

热电制冷模块(TEC)又名半导体制冷器,由于具有不需要制冷剂,无污染,无震动、噪音,寿命长,改变电流方向即可切换加热/制冷状态等优点,十分适用于设计听力诊断设备多参数综合计量校准实验箱的温控系统加热/制冷执行机构。

本文以听觉诊断设备综合计量校准装置为背景,在对实验箱系统稳态热负荷平衡、半导体制冷系统特性分析和计算、直流程控电源设计的基础上,设计出适用于听力诊断设备综合计量校准实验箱的温控系统,并在实际使用中取得了良好的效果。

1 半导体制冷系统基础与分析

半导体制冷器的物理基础是温差电效应,包含五种不同的效应:赛贝克效应、帕尔帖效应、汤姆逊效应、焦耳效应和傅里叶效应。

1.1 半导体制冷器的物理特性

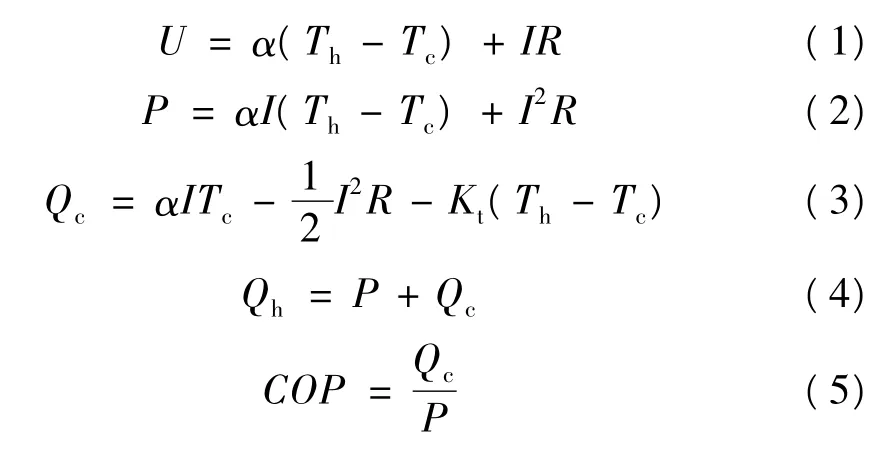

使用和设计半导体制冷系统需要熟知半导体制冷器的物理特性。其性能方程[1]包括:

式中:U是电压值,V;α 是热电模块的塞贝克系数,V/℃;Th和Tc分别为热端和冷端温度,K;Ⅰ是电流值,A;P是输入功率,W;R是热电偶的总电阻,℃/W;Qh和Qc分别是热端和冷端热量,W;Kt是热电偶的总热导,W/℃;COP定义为热电偶的制冷系数,无量纲。

另一个物理特性优值系数Z(K-1)定义为

参数α,R,Kt可以很容易通过测量得到[3],在得到半导体制冷器的特性参数后,可基于特性参数及上述方程式进行热电制冷系统的分析和设计。

1.2 半导体制冷装置典型设计方案分析

半导体制冷装置一般由半导体制冷器和换热器组成。由式(4)知,半导体制冷热端释放的热量比消耗的电功率要大,显然利用热电原理做加热器(热泵)的效率很高。而当半导体制冷器工作在制冷模式下,由式(3)和(5)知,在冷端温度一定的情况下,热端温度越低,制冷量越大,制冷系数越大,因此,换热器的效率是设计的一个关键点。

典型的半导体制冷装置的设计方案及热阻示意图[2]如图1所示。图中,Ta表示环境温度。在半导体制冷器的冷端和热端各加装一个换热器,为了减小半导体制冷器和换热器之间的接触热阻,可以在接触表面涂一层导热硅脂。

图1 热电制冷装置及热阻网络模型

为了表示换热器的换热能力,换热器的热阻Rf(℃/W)的定义式为

显然,在产热量一定的情况下,换热器的热阻Rf直接影响热电模块热端温度,从而影响热电制冷系统的制冷系数。由于受到换热器体积、材质以及制造工艺的限制,能够选择的换热器的热阻一般难以满足要求。此时应该在换热器上加装风机,采用强迫风冷散热的方式来减小热阻。

1.3 半导体制冷器的制冷工况

电流从零开始增大时,半导体制冷器的制冷量随之增大而到达最大值,此点被称为最大制冷量工况,之后制冷量逐渐减小。由式(3)知,在最大制冷量工况下,工作电流

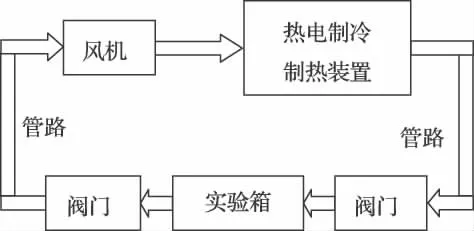

将式(8)分别代入式(1),(3)和(5),可分别求得该工况下的工作电压、最大制冷量和制冷系数,即

当半导体制冷器工作在最大制冷量工况时,制冷系数小,能源利用率较低。长期工作在最大制冷量工况下,将减小半导体制冷器的寿命。

制冷系数最大时的工况称为最佳效率工况。在最佳效率工况下,温差从最大值开始减小时,制冷系数从零开始增大。此时工作电流、工作电压、最大制冷量和制冷系数[3]分别为

显然,工作在最佳效率工况下,半导体制冷器的制冷效率较高,所需要的电源功率比较小,有利于装置的小型化,同时能源的利用率也比较高;但此时半导体制冷器的制冷量非常小,这就要求换热器的热阻必须更小,或者安装更多的半导体制冷器。

由于最大制冷量工况和最佳效率工况之间的矛盾关系,在实际设计控制策略时,需要结合系统的实际情况设定半导体制冷系统的工作状态。

2 校准装置制冷系统的设计

2.1 校准装置温控系统设计方案

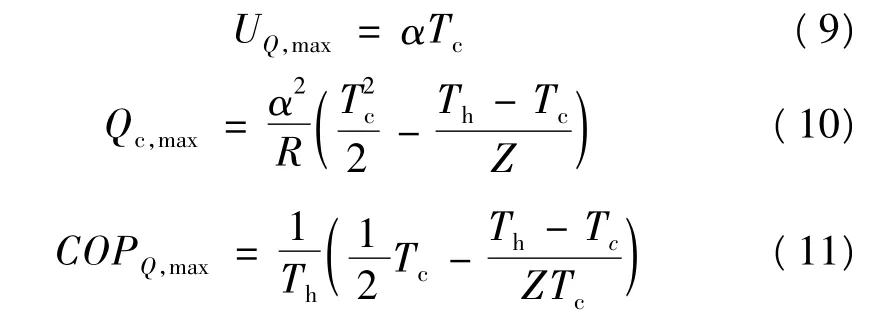

由于测听仪器计量校准所用的实验箱体积较大,所需要的制冷装置体积必然也相对较大。由于受到实验箱箱体结构、体积等因素的限制,制冷装置不能安放在实验箱箱体内部。因此,可以使用管路将制冷装置、风机和实验箱连成一个密闭的回路,风机使管路内部的冷或热空气在回路内高速流动,形成对流换热以改变实验箱内气体的温度。该方案的框图如图2所示。

图2 测听仪器计量校准温度执行系统设计方案

该方案中系统的管路连接在一定的气压范围内必须保证严格的密封性,并且各个部分都应该满足一定的保温性能,以减少系统的热量耗散,减小制冷装置所需要的功率。

2.2 系统热负荷计算

2.2.1 对流换热的热力学基础

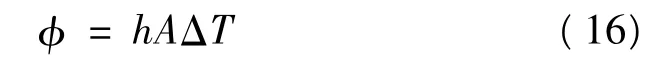

对流换热以牛顿冷却公式[4]为基本计算式,即

式中:φ 为热流量,即单位时间内通过某一给定面积的热量,W;A为对流换热面积,m2;ΔT为壁面之间的温度差,K;h为反映换热强弱的表面传热系数,W/(m2·K)。

考虑系统热量耗散问题时,由于辐射换热相对于对流换热的换热量小很多,故忽略不计,仅考虑占主导作用的流体与壁面之间的对流换热。

依照牛顿冷却公式引入一个相当于表面传热系数的传热系数K(W/(m2·℃)),则基本传热方程

式中:F为传热面积,m2;Rt为传热热阻,℃/W。

本温控系统涉及对流换热的两种基本形式:多层平壁稳定传热过程和多层圆筒壁的稳定传热过程。这两种传热过程的热流量方程[5]分别为

式中:F为壁表面积,m2;ΔT为壁内外温差,℃;K为平壁的传热系数,W/(m2·℃);h1和h2分别为壁两侧空气对壁面的对流换热系数,W/(m2·℃);δi为第i层壁材料的厚度,m;λi为第i层壁材料的导热系数,W/(m·℃);L为筒长度,m;di为第i层圆筒的直径,m;d1和d2分别为圆筒的内径和外径,m。

2.2.2 温控系统稳态热负荷计算

实验箱温度测控系统稳态情况下,加热/制冷装置放出/吸收的热量等于整个系统耗散的热量和,由此可得热量平衡方程为

式中:φp为制冷装置发出或吸收的热量;φ1为实验箱耗热量;φ2为管路耗热量;φ3为风机耗热量;φ4为加热/制冷装置耗热量;φf为风机工作产生的热量。

实验箱和半导体制冷装置的耗热量计算利用式(18)给出的平壁传热方程,由于实验箱的热阻主要来自保温材料,而金属外壳等其他部分的热阻较小,在此忽略不计。在室内,h1一般可以取为10.3 W/(m2·℃),h2可以取为19.5 W/(m2·℃),查相关资料知隔热材料的导热系数为0.03 W/(m·℃),厚度为0.1 m,室内最高温度为30 ℃,实验箱内最低温度为5℃,则最大温差ΔT=25 K,实验箱箱体外表面积为1.92 m2,代入式(18),得φ1=13.77 J/s。同理计算得到制冷装置耗热量φ4=8.36 J/s。

风机产生和散发的热量比较难以通过公式计算,预计耗热量和产热量均相对较小,且能够相互抵消掉一部分,故忽略不计。

利用式(19)给出的圆筒传热方程,已知管路长1 m,内径和外径分别为0.098 m 和0.1 m,管路材料的导热系数为1.12 W/(m·℃),管路内外最大温差为25 ℃,管路内传热系数为30.2 W/(m2·℃),管路外的传热系数为10.3 W/(m2·℃),加导热系数为0.03 W/(m·℃),厚度为0.05 m 的隔热材料,代入式(19),得φ2=11.63 J/s。

将上述数据代入式(20),稳态下系统所需要的最大制冷/制热量。

φp=13.77+11.63+8.36=33.76(J/s)

这个数据可以作为半导体制冷器等部件的选型依据。但是当系统处于动态制冷或者加热的情况下,为了减少加热/制冷的时间,所需要的加热/制冷功率将远大于稳态功率。

3 半导体制冷装置的设计

3.1 半导体制冷装置的结构设计

由第1.3 节的讨论,本温控系统的半导体制冷装置将产生最大制冷量时的工况设定在最大制冷量工况和最佳效率工况之间,接近最佳效率工况。此时,制冷系统的冷热端温差约为最大温差的一半。因此制冷系统必须使用多个半导体制冷器,并且要求有热阻较小的散热器进行换热。半导体制冷装置的三维结构示意图如图3所示。

图3 校准装置制冷器设计方案

将8 块半导体制冷器分别贴在换热器的上下两个表面,且在另一侧加装散热器,散热器、半导体制冷器和换热器之间用螺栓连接。换热器四周需要加装隔热材料以减少加热/制冷装置温度的耗散。在两个散热器上还需加装风扇形成风冷散热,以便增强散热效果。在换热器的前后两个端面与两个端盖链接,端盖上有圆形接口与通风管路相连接。整个装置需要保证密封性和保温性。

3.2 散热器热阻计算

板翅式散热器的结构及尺寸标注如图4所示。散热器的散热有自然对流散热和强迫风冷散热两种,这两种流动状态都使得散热器表面与空气进行热交换,但强迫风冷散热具有极高的散热效率,而自然对流散热效率较低,因而散热器应使用强迫风冷散热的形式。

图4 散热器结构和尺寸示意图

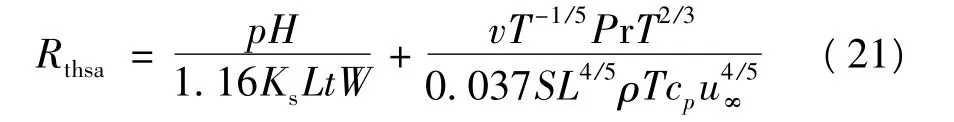

强迫风冷散热形式的板翅式散热器的热阻值Rthsa可以按式(21)计算[6-7]

式中:Ks为导热物质的导热系数,kCal/(h·m·℃);S为散热器周边长度,m;u∞为空气平均速度,m/s;Pr为普朗特常数;ρ 为空气密度,kg/m3;cp为空气比热容,J/(kg·K);v为粘滞系数,m2/s;T为散热器工作的环境温度,℃;p为散热器板翅的间距,m。

已知散热器周边环境温度为25 ℃,所选用散热器L=0.2 m,t=0.003 m,p=0.013 m,H=0.06 m,S=1.59 m,W=0.133 m,平均风速u∞=5 m/s。查相关资料知,铝的导热系数Ks为175.6 kCal/(h·m·℃),空气密度ρ 为1.1316 kg/m3,比热容cp为998.3376 J/(kg·K),粘滞系数v为16.67×10-6m2/s,普朗特常数Pr为0.699152,代入式(21),可得散热器的热阻Rf=0.166 ℃/W。

3.3 半导体制冷器的选择与制冷系统校核计算

校准装置实际使用热电模块DT,由于温控系统的温度变化范围不是很大,可以认为半导体制冷器的物理性能参数是常数,这些参数的值[8]分别为:α=0.046 V/℃,R=2.7 ℃/W,Kt=0.4 W/℃。半导体制冷器的温度参数设计值分别设为:Th=45 ℃,Tc=10℃,Ta=25 ℃。为了使半导体制冷器工作在接近最佳效率工况的条件下,应该限制半导体制冷器的工作电压和电流,电流的设计最大值为Ⅰmax=3 A。

将上述参数分别代入式(1)~(5),得每个半导体制冷器的极限工况:工作电压U=9.7V,电源功率P=29.1 W,制冷量Qc=9.77 W,热端放热量Qh=38.87 W,制冷系数COP=0.226。

那么,温控系统使用的8 个半导体制冷器的总功耗Pt=232.8 W,总制冷量Qc,t=78.16 W,制冷量远大于2.2.2 节得到的系统热负荷,能够满足需求。换热器每一面的4 个半导体制冷器热端的放热总量Qh,t=155.5 W。

将Qh,t,Th和Ta代入式(7),可得到制冷系统散热器所需要的散热能力对应的最大热阻值为Rf,min=0.173 ℃/W,上一节得到的实际热阻Rf=0.166 ℃/W,Rf,min<Rf,能够满足系统的需求。

4 半导体制冷装置驱动电路设计

半导体制冷器需要以直流方式供电,由上一节知,电源的功率应大于Pt=232.8 W。低电压、大电流的连续调压式直流电源实现起来较为困难,其自身效率在大功率时亦难以保证,并且优化工作电流实质上限制了制冷量的连续调节,这给高精度温度控制带来不便。为此,可以使用基于交流可控硅的固态调压模块来实现驱动电路的设计[9]。电路的原理图如图5所示。

图5 热电模块驱动电路

半导体制冷器的驱动电路使用电磁继电器作为上电开关,输入的220 V 交流电经过固态调压模块的调节,得到所需要的交流电压值,经过整流滤波后,得到所需要的直流电压。输出端是由双刀双掷继电器构成的极性转换开关,通过控制信号调节输出的直流电压的极性。同时,在电路中加电压、电流测量电路,以便实时监测驱动电路的输出电压和电流值。为了留有设计余量,所使用的电子器件的功率值按300 W 选择。

需要注意的是,由于半导体制冷器冷热面的转换若在上电的情况下完成,将极大地影响制冷器的使用寿命,所以极性转换必须在断电的情况下完成,并且应尽量在制冷器接近常温时进行[10]。

5 结论

本文给出了一种适用于听力诊断设备综合计量校准试验箱的温控系统设计方案,基于半导体制冷器实现,设计该方案的方法具有普遍的适用性;设计了一种基于固态调压模块的可调直流电源,十分适合于此半导体制冷系统使用。本温控系统具有体积小,效率高,既能制冷又能加热,制冷制热能力强,无电磁辐射和音频振动干扰等优点,在实际使用中取得了良好的效果。

[1]Zhang H Y,Mui,Tarin M.Analysis of thermoelectric cooler performance for high power electronic packages[J].Applied thermal engineering,2010,30:561-568.

[2]徐德胜.半导体制冷与应用技术[M].2 版.上海:上海交通大学出版社,1999.

[3]Huang B J,Chin C J,Duang C L.A design method of thermoelectric cooler[J].International journal of Refrigeration,2000,23:208-218.

[4]傅秦生,何雅玲,赵小明.热工基础与应用[M].北京:机械工业出版社,2006.

[5]Seo Young Kim,Ralph L Webb.Analysis of convective thermal resistance in ducted fan-heat sinks[J].IEEE transactions on components and packaging technologies,2006,29(3):439-447.

[6]Wang Chien-Chang,Huang Chen-I,Chen Wei-Hsin.Design of heat sink for improving the performance of thermoelectric generator using two-stage optimization[J].Energy,2012,39:236-245.

[7]周涛,陆晓冬,李媛.功率半导体器件风冷散热器热阻计算[J].渤海大学学报,2011,32(3):228-235.

[8]邵安,蔡纯洁,武涛.半导体制冷温控系统的设计[J].仪表技术,2009(11):29-33.

[9]栾书平,钟宜生.半导体制冷器的模型辨识与温度控制[J].测控技术,2010,29(10):48-51.

[10]黄焕文,冯毅.半导体制冷装置强化传热研究[J].低温与超导,2010(8):64-67.