航天发动机壳体类零件电化学去毛刺加工工艺研究

2013-04-13杨一明范会玉苏会丽

杨一明,陈 靖,范会玉,苏会丽

(首都航天机械公司,北京100076)

长期以来,去除航天发动机壳体零件的毛刺一直是很棘手的问题。这些壳体零件与其他零件相比,结构复杂,形位公差及加工精度高,有多个直径、深度和精度要求不同的孔和活门座。这些壳体零件的加工工序繁多、周期长,加工后的毛刺位置特殊,且加工后的去毛刺方法要求很高,去除难度大。因此,去除零件的毛刺已成为航天发动机壳体加工工艺中的一道重要工序,对航天发动机的可靠性起到重要作用。

1 电化学去毛刺原理

电化学去毛刺是利用电能、化学能溶解阳极去除毛刺。零件为阳极,与直流电源的正极相连,成形工具为阴极,与直流电源的负极相连,两极间保持一定间隙,供电解液循环流动;当两极接通直流电源后,阳极表面在电解液中发生电化学反应,工件表面金属被溶解;而毛刺突出于工件表面,该处的加工间隙显著小于工件其他部位的间隙,通电后,电力线高度集中于毛刺部分,距阴极最近的毛刺将以最快速度溶解,直到毛刺全部溶解,边缘逐渐形成圆角,即达到去毛刺的目的[1]。

电化学去毛刺不受材料硬度限制,适合去除高硬度、高韧性金属零件的毛刺,还可去除手工难以处理、可达性差的复杂内腔部位的毛刺,尤其是交叉孔相贯线的毛刺。

2 壳体去毛刺工艺研究

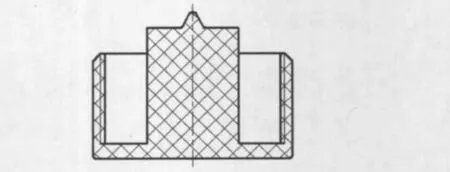

本文选用一典型航天发动机壳体零件,有一直径1.5 mm与直径2 mm的相交孔,且在直径1.5 mm侧有一精度很高的活门座(图1)。因此,该壳体的去毛刺工艺内容主要包括电极设计、活门座及其他非加工面保护工装设计、试加工及其分析等工序。

2.1 电极设计

图1 带有活门座的典型壳体零件示意图

由于电化学去毛刺加工批量大,且要求有较高的生产率,故多采用固定式阴极(去毛刺电极)加工,既可保证去毛刺精度和质量要求,又能实现高效率。

设计去毛刺电极须考虑以下几点:

(1)电极材料可选用黄铜。因其导电导热性好、硬度适中、易加工。

(2)采用圆柱形电极。去毛刺部位在直径1.5 mm与直径2 mm相交孔的相贯线处,而直径1.5 mm侧有精度要求很高的活门座,所以只能从直径2 mm侧去除毛刺。由于直径2 mm孔为圆柱形,且外侧口径大于2 mm,电极与去毛刺部位的侧面间隙为0.2~1 mm。为保证侧面间隙基本一致,电极设计为外径为1.2 mm的圆柱形电极,其一端所带凸台为安装固定使用。

(3)采用热缩管或塑料套对电极表面进行部分绝缘。要实现有选择性地对零件毛刺部位进行电化学加工,必须将与零件非加工部位对应的电极表面绝缘,从而切断电极通往零件非加工部位的电力线,保护零件非加工表面不发生阳极溶解,防止或尽量减少电化学反应对非加工表面造成杂散腐蚀。

(4)采用中空电极。电化学加工过程中,会产生大量的热量和不溶性产物,所以必须采用中空电极,让高压电解液通过电极带走热量和产物,保持电极和零件间的良好导电性,同时可防止热量导致的电极变形或损坏。

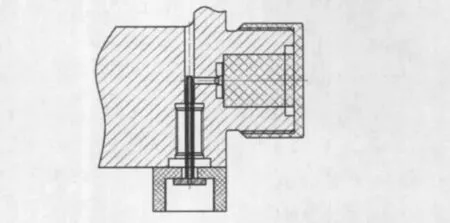

综合考虑以上因素,设计的电极为外侧部分绝缘的中空黄铜电极(图2)。

图2 去毛刺电极示意图

2.2 保护工装设计

活门座作为航天发动机壳体内极其重要的部位,对气密性起着决定性作用。活门座的尺寸精度和形位公差要求很高,表面粗糙度值要求 Ra 0.4 μm,表面不允许有压痕、压伤、腐蚀和划伤,所以在整个去毛刺加工过程中须对活门座进行保护。

为达到这一目的,必须使电解液不流过活门座及其附近,因为只要电解液流过的零件部位都会发生不同程度的电化学腐蚀,且离电极(阴极)越近,腐蚀程度越严重。

活门座保护工装必须能固定在零件上,使用方便,本身或使用过程中不会对活门座或零件造成磕碰划伤,所以选用PTFE作为加工活门座保护工装的材料。

综合以上因素,设计的活门座保护工装见图3。为保护壳体与机床阳极(正极)接触的表面,采用两面平行且光滑的圆柱铝片作保护工装,这样不仅能防止壳体表面被压伤,还可增大零件与机床阳极的接触面积,增强导电能力。

图3 活门座保护工装

2.3 试验及其分析

试验中使用专用塑料六方螺母将电极固定在机床阴极座上,将零件、保护工装按图4所示安装好,保证阴极与毛刺不会接触而造成加工时短路。

图4 电极、保护工装与零件组装示意图

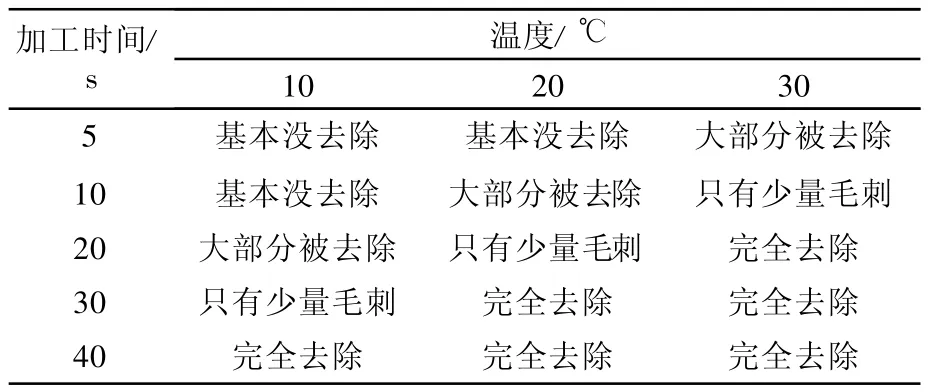

开启通风设备,打开电解液开关,接通电源,采用表1的工艺参数,对零件进行去毛刺加工。选用NaNO3作为电解液,研究电解液温度和加工时间对毛刺去除效果的影响。分析结果见表2。

表1 电化学去毛刺工艺参数

表2 电解液温度、加工时间对毛刺去除效果的影响(20倍内窥镜放大检测)

从表2分析可得:①在相同温度下,毛刺去除效果随加工时间延长而变好,这是因为加工时间延长,零件相交孔附近的金属阳极溶解量增多,即毛刺去除量增加;②在相同时间内,电解液温度越高,毛刺去除效果越好,主要因为在一定温度范围内,NaNO3溶液的电导率随温度升高而增加,毛刺去除速率增加,意味着在单位时间内能去除更多的金属毛刺;③毛刺完全去除所需时间随温度升高而减少。因此,可通过提高电解液温度和增加加工时间完全去除零件内的毛刺。

3 结论

综合考虑导电导热、侧面间隙、非加工面绝缘保护、产物去除等因素,将电极设计为外侧部分绝缘的中空黄铜电极。合理的工装设计能有效避免壳体类零件活门座被腐蚀和磕碰划伤。通过提高电解液温度和增加加工时间,可将零件相交孔毛刺完全去除。

[1] 王至尧.中国材料工程大典(第24卷)材料特种加工成形工程(上)[M].北京:化学工业出版社,2006.