整体叶盘电解加工工艺研究

2013-04-13王德新

王德新,徐 斌

(沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043)

我国新研制的大功率新型发动机中,整体叶盘是重要结构件,它能有效提高发动机的性能。整体叶盘结构复杂,加工精度要求高,制造难度大。目前,国内大多采用数控铣削方式进行加工,该方法加工效率低,生产周期长,成本高;国外有些企业已采用电解加工方法制造整体叶盘,这是一种高效、低成本的加工方法,其效率较数控铣削加工可提高3~5倍以上。

电解加工的原理是利用金属在电解液中发生阳极溶解而去除材料,并将零件加工成形,是电化学加工方法之一。电解加工是非接触加工,加工过程中电解液高速流动,加工时工件接电源正极,工具接电源负极,随着电极不断进给,工件被加工面发生阳极溶解,使阴极的形状“复制”到工件上,这种“拷贝”式的加工方式,其加工效率随加工电流密度和总加工面积的增大而提高,一般能达到每分钟数百立方毫米,有时甚至高达10 000 mm3/min。对于难加工材料的复杂曲面的加工,电解加工比一般机械切削加工效率更高,并具有表面质量好、生产效率高、无工具损耗、无切削应力等优点。基于上述优点,研究整体叶盘电解加工工艺,突破技术关键,掌握工艺技术,寻找一种高效低成本的加工方法,能为新机研制提供技术保障。

1 零件工艺分析

1.1 设计要求

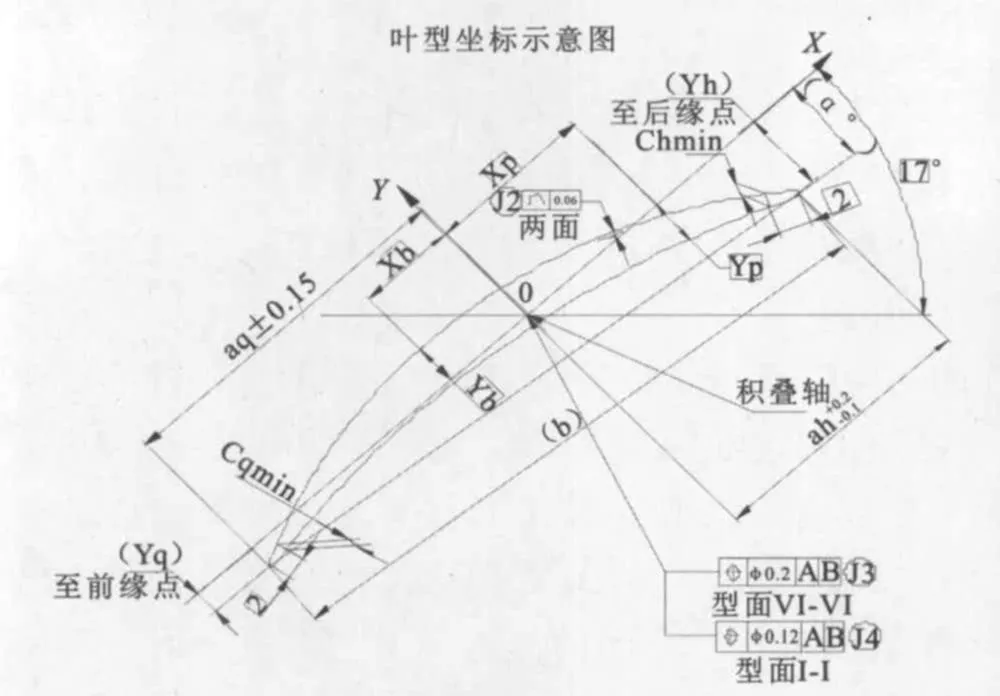

发动机上的整体叶盘,结构复杂,加工精度要求高。整体叶盘的外径约700 mm,叶片高度30 mm,叶片共有7个测量截面,叶片叶身型面对设计基准的位置度要求为0.20 mm,所有叶片叶身表面的线轮廓度为0.06 mm,表面粗糙度 Ra 0.4 μm,允许各截面因变形而扭转在±10′范围内。叶盘叶型见图1。

对叶片型面和叶身与轮盘转接半径进行抛光,不允许有划伤、切痕和压伤,叶片全长上进,排气边缘2 mm内不允许有横向加工痕迹。

图1 叶型示意图

用三坐标检查规定截面的叶片型面,规定截面的同时,叶型沿叶展方向平滑转接,转接处按工艺标准件进行验收。

整体叶盘在圆周上由80余个叶片组成。在叶尖叶根处为非直线形状,毛坯状态为固溶处理,硬度低于277 HB。毛坯为模锻。

1.2 零件工艺分析

整体叶盘是在压气机中作高速旋转的部件,工作时处于高压、高温状态,叶片承受负荷高,所以要求零件具有高的强度,高的耐热性能,能够在恶劣的工作环境中保持正常工作。根据零件的使用要求,设计上选用了镍基高温合金GH4169材料,该材料在600℃工作温度下可保持较高的机械性能,能在高温高压下正常工作,但其机械加工性能差,属于难加工材料。

为保证整体叶盘的加工精度,工艺方案的安排上采用了工序分散的原则。对于电解加工的叶型,采用粗电解加工和精电解加工二道工序完成,粗加工工序主要完成叶型的开槽,去除大部分余量;精加工工序完成叶型的精加工,达到工艺设计图纸的要求。

2 工艺试验

2.1 零件材料性能

整体叶盘零件选用的镍基高温合金GH4169材料属于高铬镍含量的高温合金,其中,Cr的含量为17%~21%,Ni的含量为50%~55%,并具有强度高、塑性好、韧性大、切削性能差、刀具磨损严重等特点。电解加工中,工件的材质、热处理状态直接影响加工精度和表面质量。GH4169材料采用了固溶热处理方式,材料经热处理后的硬度为277 HB,材料的最终热处理状态为“固溶+时效”状态,硬度约为331~450 HB。而对于GH4169材料的电加工工艺参数及相关表面质量的研究较少,还需通过试验掌握该材料的电加工特性。

2.2 电解工艺试验

2.2.1 工艺方案确定

整体叶盘有80余个叶片,位置度要求为0.2 mm,轮廓度要求为0.06 mm。对于电解加工而言,仅单一叶片达到0.06 mm也是很难的,要求80多个叶片都达到0.06 mm则更难。为了保证整体叶盘电解加工的精度,利用整体叶盘电解加工设备开展工艺试验,首先进行整体叶盘的粗开槽加工,即在叶盘上先开槽去除大部分的余量,并达到精电解加工前的要求。在粗加工的基础上,再进行精电解加工,使叶片型面达到工艺要求。

为了完成叶型的粗、精电解加工,保证叶型与零件的位置精度,在电解加工前需先加工出工艺基准,以保证叶型设计要求的位置精度。电解加工整体叶盘需对每个叶片进行电解加工,加工时间较长,叶盘长时间浸泡在电解液中,有些非电解表面出现杂散腐蚀现象,就要做好非加工表面的保护。保护方法通常有二种,一是采用余量保护法,即在非加工表面增加余量,待电解加工后再将余量去除;二是采用防护层保护,常用的有铜皮保护、胶带保护或涂层保护。本工艺试验采用余量保护法。经过对零件的工艺分析,便可初步确定零件的加工方案。

2.2.2 拟定工艺路线

整体叶盘是一种新的结构件,通过数控加工叶盘的经验,工艺路线宜采用分散的原则,叶盘的加工主要有两方面的内容,即叶型加工和轮盘加工。在加工路线开始时围绕叶型加工,加工工艺基准面,然后开始进行电解粗加工叶型即开流道,电解粗开槽后进行叶型的精加工。叶型精加工后要进行三坐标检测,在叶型达到工艺要求后,对轮盘进行精加工。此外,整体叶盘是发动机的关重件,对零件的相应检测、腐蚀、测频的工作都要在工艺过程中穿插进行,这样就形成了整体叶盘的工艺路线。

整个工艺路线主要分为3个阶段进行,即粗加工阶段、半精加工阶段和精加工阶段,最终完成整体叶盘的加工。工序是较分散的,生产周期也较长,这有利于零件的加工精度,可使零件材料的内应力得到充分的释放,起到自然时效的作用。

2.2.3 工装的设计制造

电解加工是非接触的电化学加工,加工过程无应力,工件变形小,适合加工刚性差的零件。在加工过程中,理论上电极是不损耗的,一套电极可加工成千上万个零件,尤其在大批量生产中的加工成本低。工装电极的结构对零件加工质量和加工效率有很大影响,为了保证零件的加工精度,研制了夹具、电极及加工过程中用于检测的检具。

夹具的作用在于保证工件和阴极之间的相对位置。电解加工用的夹具除了起定位和夹紧作用外,还要具有导电、绝缘、防腐蚀等功能。在工艺试验初期设计的试验用工艺试块夹具见图2。该夹具主要用于零件的装夹定位,其定位基面与零件的定位基面相同,这样就可制造一套夹具,既可装夹试块,又可装夹工件,一举两得。

图2 工艺试验件用夹具

电极即工具阴极,其形状和尺寸直接影响加工尺寸精度和质量,其功能在于成形、导流和导电。阴极采用1Cr18Ni9Ti不锈钢材料制造。

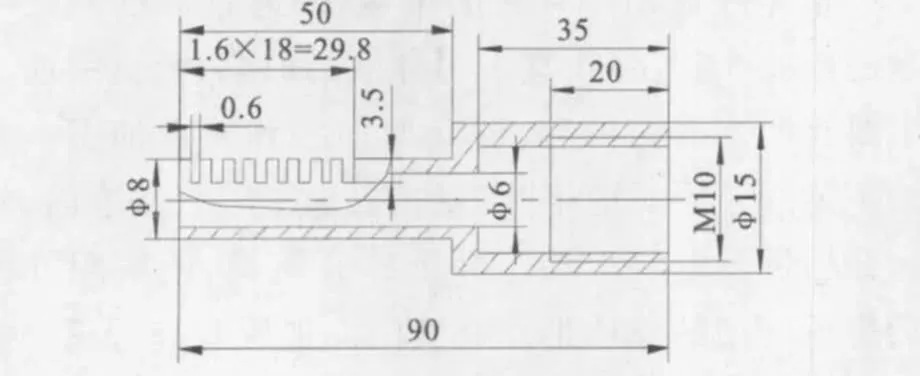

该工艺试验是由开槽和叶型精加工2个工序组成,所用的电极也不同,开槽的电极为管状电极(图3),其内腔为空心,可通过电解液实现开槽加工。

图3 电解开槽电极

叶型精加工的电极是由2个薄片电极制成(图4),一个电极是用来加工叶背的,另一个电极是用来加工叶盆的。电极先采用精密数控铣削成形,通过试加工后再由人工进行微量修整而成。

图4 叶型精加工电极

2.2.4 工艺试验

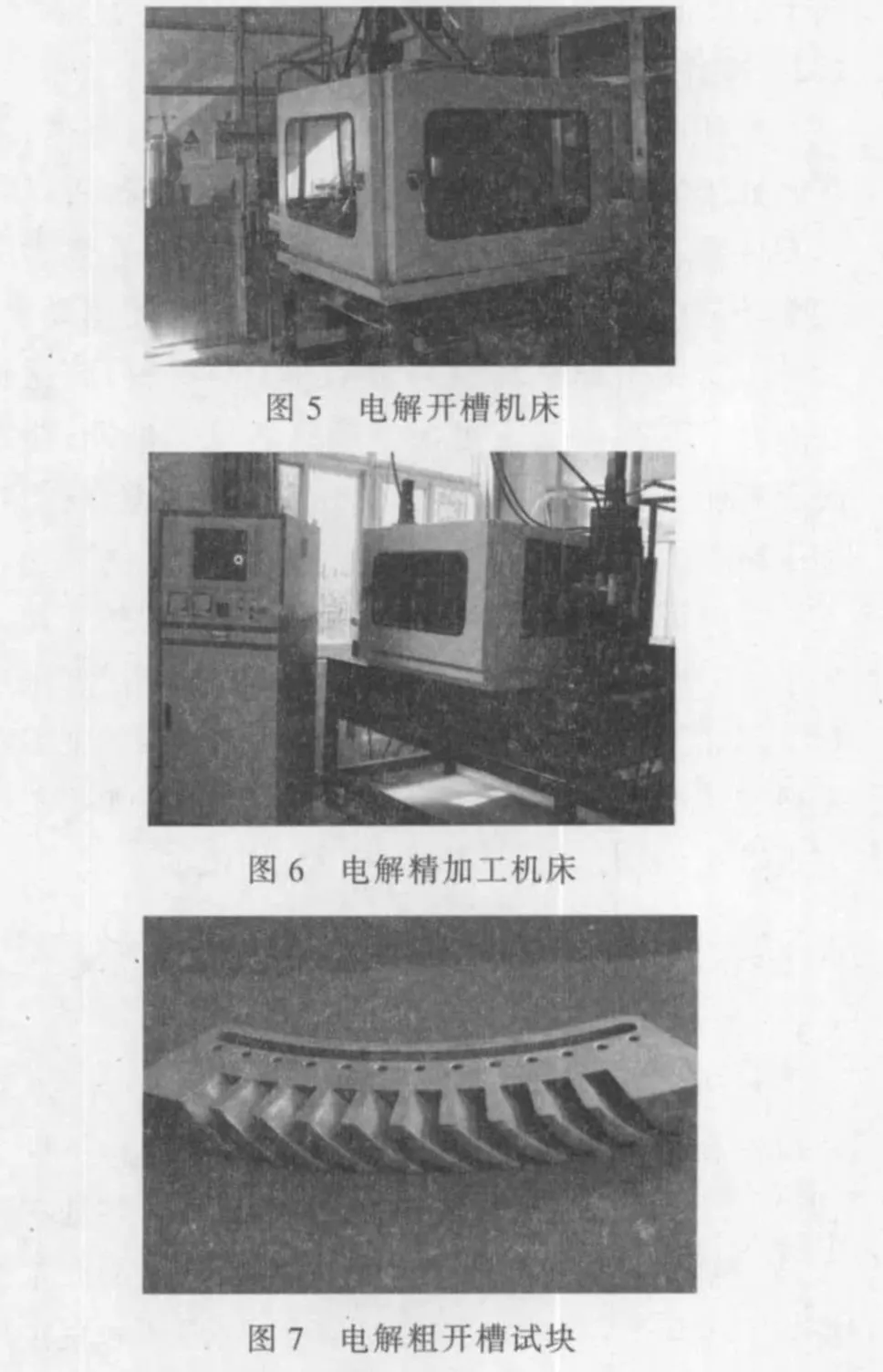

为了降低试验费用,在初期工艺试验阶段,采用了A3钢材料作为工艺试验块,摸索工艺参数。工艺试验在开槽设备(图5)和叶型精加工设备(图6)上进行。

电解开槽设备具有工作台旋转和主轴进给运动等功能,管状电极安装在主轴下端的电极座上,并通过电极内腔供液实现加工。电极在向下进给运动中,工作台带动工件旋转,使电极在工件表面加工出螺旋形槽,即叶片间的流道。工艺试验采用了质量分数为12%的NaCl电解液进行加工,工艺参数为:电压18 V,电流150 A,电极进给速度0.6 mm/min,电解液温度30℃,开1个槽的加工时间为50 min。工艺试验开始阶段,加工过程不够稳定,通过调整工艺参数,目前工艺过程稳定,加工质量良好。图7是电解粗开槽的试块。

叶型精加工工艺试验是在电解粗开槽后进行的。叶型精加工设备具有7个运动轴,即工作台旋转轴和在机床左右两侧的主轴头,该主轴可在X、Y、Z 3个方向运动,可实现七轴联动控制。加工叶盆和叶背的2个电极分别安装在2个主轴头的电极安装座上,加工前,通过X、Y、Z轴的运动将电极置于叶片型面的流道中间处。当2个电极处于一个叶型的两侧后,将电解液密封装置装在叶盘上,使电解液与叶盆、叶背间形成流场,实现电解加工时,2个电极作轴向进给,将叶片型面加工至工艺尺寸。试验件选用的工艺参数为电压15 V,电流500 A,电解液为NaNO3,温度为30℃,电源为直流稳压电源,其特点是加工效率高,工件的一致性好。工艺试验的结果为加工1片叶片的时间约20 min,工序辅助时间较长,密封装置需改进,改进后会缩短加工周期,提高加工效率。叶型精加工示意图见图8。

2.2.5 工艺参数的确定

图 8 叶型精加工

影响电解加工精度的因素较多,尤其是工艺参数对加工精度的影响不容忽视。工艺参数主要包括:加工电压,加工电流,电解液的种类、浓度、压力、流量、温度等。通过多次工艺试验,获得了优选的工艺参数。试验过程进展顺利,二台机床运行正常,能满足工艺试验的要求,并加工出了符合工艺图纸要求的零件。通过合理选择工艺参数,保证了工件的加工精度。具体工艺参数见表1。

表1 电解加工工艺参数

在采用NaNO3电解液加工GH4169材料时,表面粗糙度Ra值随着电流密度的提高而减小,点蚀和晶间腐蚀也会随着电流密度的增大而减小。大多数情况下,表面质量随着电流密度的增加而得到改善。但无限制地增加电流密度,会使电解加工的平衡被破坏,导致结疤、短路等现象出现。加工电压的提高会使加工间隙增大,导致加工误差增大,因此,在确保所需电流密度相应的正常加工条件下,加工电压值尽量选取下限值,以得到正常加工的最小间隙,保证零件的加工精度。

电解液流场的参数是指流量、压力和温度。电解液的流量测量较复杂,一般在实际加工中,通过调整电解液的压力来达到要求的流量和速度。常用的电解液压力在0.4~0.6 MPa范围内。对于加工高温合金材料,电解液温度一般选择25~35℃为宜。

在整体叶盘工艺试验中,叶型精加工的效果好坏与电解开槽的关系很大,粗开槽加工留给精加工的叶型余量均匀,就易得到高的加工精度。目前,粗开槽的加工效果还不够理想,造成整体叶盘电解加工尚不能达到无余量精密电解。整体叶盘电解开槽加工采用了管状电极,零件的成形精度除了电极的形状和尺寸外,与工艺参数的选择和进给速度等有很大关系,加工的规律性需通过工艺试验摸索。同时,NaCl电解液加工成形精度低,如改为NaNO3,虽会提高零件的加工精度,但加工速度会降低。

3 结论

(1)通过整体叶盘电解加工工艺试验研究,证明整体叶盘电解加工是一种高效低成本的加工方法,试验采用的工艺方案合理可行,能对整体叶盘实现电解加工。

(2)试验研制的工装及电极结构合理,简单实用,易于制造,可满足工艺试验的要求,工艺参数合理,可用于生产。

(3)整体叶盘电解加工工艺可分为粗开槽和型面精加工,试验突破了整体叶盘电解加工的关键技术,掌握了加工工艺规律,对深入研究整体叶盘电解加工具有借鉴和指导意义。

(4)整体叶盘电解加工的难度很大,尚需做大量的工艺试验及技术摸索,欲达到无余量精密电解加工,还需投入大量的工艺试验工作。

[1] 徐家文.电化学加工技术[M].北京:国防工业出版社,2008.

[2] 王建业.电解加工原理及应用[M].北京:国防工业出版社,2001.

[3] 徐家文.航空发动机整体构件特种加工新技术[M].北京:国防工业出版社,2011.