马口铁冷轧板表面缺陷研究

2013-04-09周景龙

周景龙

(中国重型机械有限公司,北京 100036)

0 前言

镀锡薄钢板简称镀锡板,俗称马口铁,是两面镀有纯锡的低碳薄钢板。镀锡板机械强度高,加工性能良好,具有良好的综合防护性能[1-2],是传统的制罐材料,除大量用于罐头工业和易拉罐外,还可用于制作糖果、饼干、茶叶的听盒。

表面缺陷是马口铁薄板生产中常见的质量问题[4-7]。近来,某厂生产的马口铁热轧板在冷轧为0.18 mm 厚薄板时表面出现灰色条带状缺陷,并提出了质量异议。本文研究了此类缺陷产生的机理以及解决的措施。

1 缺陷的检测

马口铁薄板化学成分如见表1。

表1 马口铁薄板化学成分Tab.1 Chemical compositions of tinplate cold-rolled sheet %

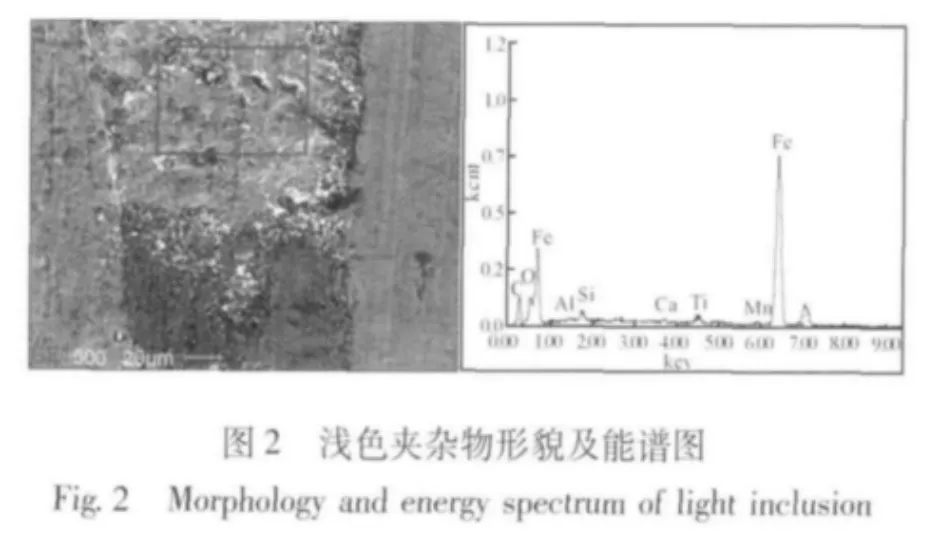

马口铁冷轧薄板上出现的长条状缺陷,呈灰黑色,宽度为0.1~0.25 mm,长度为0.7~1.2 mm,如图1 所示。这类缺陷集中在冷轧板的一面上,另一面未发现此类缺陷。在500 倍电镜下观测到此类缺陷上未发现任何裂纹或孔洞,而是由大尺寸夹杂物构成。缺陷内部分为两部分,一部分颜色较浅,另一部分颜色发黑。能谱分析表明,这种夹杂物为CaO-MnO-SiO2-Al2O3-TiO2复合夹杂物,黑色夹杂物部位TiO2含量更高。如图3 所示。

为进一步检测夹杂物的构成,在3000 倍电镜下进行了检测,发现这种大块夹杂物是由许多小颗粒夹杂聚合而成,并在其中发现了高碳类夹杂物颗粒,如图4 所示。夹杂物中还含有K、Na等元素,如图5 所示。

图4 高碳类夹杂颗粒形貌及能谱图Fig.4 Morphology and energy spectrum of high-carbon inclusion

图5 含K、Na 类夹杂物形貌及能谱图Fig.5 Morphology and energy spectrum of sodium and potassium inclusion

另外,在夹杂物内部,有一些部位基体裸露出来,如图7 所示,说明夹杂物厚度较小,在轧制过程中发生了较大的变形。

图6 夹杂物内裸露部位形貌及能谱图Fig.6 Morphology and energy spectrum of exposed spot of inclusion

2 缺陷分析

检测可以看出,马口铁冷轧板上这类缺陷为大尺寸复合夹杂物构成。夹杂物内部有钢基体裸露现象,表明这类夹杂物熔点较低,在轧制过程中发生了很大的变形,因此在冷轧板上呈现很薄的一层。

所检测的大部分夹杂物碳含量均较高(10%~25%),是中间包卷渣的产物。所使用的是低碱度中包覆盖剂(碱度1.6),且覆盖剂中碳含量较高,为4.4%。这种覆盖剂熔点较低,粘度很小,容易与碳化稻壳保温剂混合在一块,在中包液面不稳定或浇铸末期,形成卷渣进入钢液,由于熔点较低,在钢中主要呈液态,聚集能力很强,并迅速与钢中其它夹杂物发生反应,结合长大到一块,形成尺寸较大的夹杂物。

当钢液通过浸入式水口进入结晶器内时,由于这类夹杂物尺寸很大,且熔点较低,上浮能力较强。大部分这类夹杂物均能上浮到渣面,被结晶器保护渣吸附。其中一少部分来不及上浮到渣面,最后聚积到内弧接近表面位置,在热轧及冷轧过程中由于经过了较大变形,裸露在冷轧板的表面,从而形成缺陷。由于这类夹杂物上浮能力较强,因此都聚集在内弧附近,因此这类缺陷只出现在冷轧板的一面,另一面不会发现这类缺陷。

在一部分所检测的夹杂物中发现有K 和Na元素存在,说明有保护渣成分的存在。这类夹杂物是在结晶器内随流场运动时,与保护渣接触并发生反应,但由于流场动能作用,并没有被保护渣吸附,又重新随流场迹线进入钢液。如图7所示。

图7 夹杂物与保护渣反应示意图Fig.7 Sketch of inclusion reacting with casting powder

3 工艺的改进

为杜绝马口铁产品此类缺陷的产生,该厂采取了一系列工艺优化措施,主要包括以下方面。

3.1 中间包覆盖剂

提高覆盖剂碱度,中间包覆盖剂碱度由1.8改为3.7,把覆盖剂中游离碳严格控制在1.5%以下,并优化了中包内覆盖剂的添加制度。

3.2 中包操作

通过控制节奏,严禁中包液面波动过大。在浇铸末期,当中包内钢水液面低于300 mm 时,停止浇铸。通过这些措施基本杜绝了中间包卷渣现象。

3.3 结晶器液面

该厂有结晶器液面自动控制系统。但拉速不够稳定,且浸入式水口对中做的不够到位。针对这种情况,该厂改为恒拉速操作,且加强了水口对中操作管理。

通过以上工艺改进措施,该厂生产的马口铁薄板产品质量明显提升,没有再出现表面夹杂物缺陷问题。

4 结束语

(1)马口铁冷轧板上带状缺陷为大尺寸复合夹杂物,熔点较低,在轧制过程中发生了较大的变形,分布在冷轧板一面的表面部位。

(2)这类夹杂物是中包卷渣的产物,并与结晶器保护渣反应复合而成,由于熔点较低,在浇铸过程中上浮聚集到内弧附近,是这类缺陷只出现在冷轧板一面的主要原因。

(3)通过改进中间包覆盖剂、规范中包操作、恒拉速操作以及水口对中操作管理等优化措施,马口铁板材表面带状缺陷得到解决。

[1]祖淑华.易拉罐用镀锡板的初步研试[J].钢铁研究,1995,82(1):20-24.

[2]曹曙,周焕勤,胡维健.电镀锡钢板生产工艺技术及其新发展[J].上海金属,1994,16(2):1-6.

[3]梁博,周庚瑞,唐杰,等.镀锡板表面黑灰形成机理的研究[J].复旦学报(自然科学版),2012,51(2):227-230.

[4]杨春生,王升,王凤文.马口铁常见缺陷产生原点分析及防治研究[J].科技风,2011(8):130-131.

[5]马江南,俞钢强,江社明,等.镀锡板退火工艺的研究进展[J].金属热处理,2012,37(5):77-80.

[6]周庚瑞,唐杰,潘红良,等.二次冷轧镀锡板的表面状态与耐蚀性能[J].腐蚀与防护,2011,32(8):652-654.

[7]柳长福,刘海军,黄先球,等.镀锡板表面黄斑缺陷分析[J].钢铁研究,2010,38(5):4-6.