六辊CVC 冷连轧机中间辊窜辊故障分析及解决方法

2013-04-09李耀强李连胜

李耀强,李连胜,刘 聪

(邯钢西区冷轧厂,河北 邯郸 056015)

0 前言

邯钢西区冷轧厂2080 mm 六辊CVC 冷五连轧机是由德国SMS 公司设计制造的,CVC 轧辊辊系为中间辊,中间辊窜辊轴向窜动行程达±285 mm,可以实现无级变化,因而可以实现辊缝连续凸度调整控制的目的。中间辊窜辊装置安装在传动侧中间辊弯辊块上,由窜辊驱动装置和窜辊连接装置两部分组成。窜辊驱动装置是通过两个内置位置编码器的液压缸实现中间辊的轴向窜动,窜辊连接装置是通过一个三位液压缸来实现的。本文将针对该厂中间辊窜辊装置经常出现的故障,从其结构及工作原理进行分析研究,最终提出解决这些问题和故障的方案。

1 窜辊装置的结构

1.1 窜辊驱动装置

窜辊驱动装置主要由固定支架、同步横梁、窜动液压缸等组成。窜辊装置是通过两个带位置编码器的液压缸实现中间辊的轴向窜动的。

1.2 窜辊连接装置

为了连接中间辊与窜辊装置,实现中间辊的轴向运动,窜辊系统设计有中间连接装置。该装置在窜辊时连接,中间辊随窜辊装置一起动作。在需要换辊时,连接装置打开,从而可以将中间辊抽出,实现中间辊与窜辊装置的快速断开与连接。

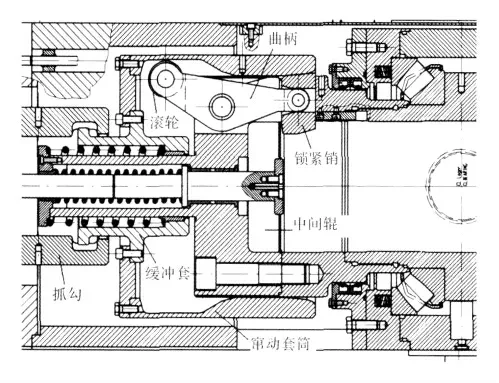

窜辊连接装置主要由三位油缸及其导杆部分、勾板、缓冲套、连接套筒、连接定位环部分、止推轴承座部分等组成,其结构如图1 所示。窜辊连接装置是由一个三位液压缸带动连接块轴向移动实现窜辊的三种连接位置,这三种连接位置分别是换辊位(释放位)、连接位(非轧制位)、轧制位。换辊位时,窜辊连接装置连接抓手与中间辊脱开。连接位是换辊位和轧制位之间的过渡位,轧制位时,连接勾板与缓冲套脱开。

中间辊止推轴承为双列圆锥止推轴承,润滑方式为稀油润滑循环,安装在轧机驱动侧,集成在CVC 窜辊装置中。可跟着窜辊装置轴向窜动,也可随弯辊块上下运动。该轴承承载中间辊所受到的全部轴向载荷。

图1 窜辊连接装置Fig.1 Connection device of IMR shifting system

2 窜辊装置出现的故障及其解决方案

2.1 止推轴承烧坏的原因分析及改进

中间辊止推轴承为双列圆锥止推轴承,润滑方式为稀油润滑循环,安装在轧机驱动侧,集成在CVC 窜辊系统中。可跟着窜辊装置轴向窜动,也可随弯辊块上下运动。该轴承承载中间辊所受到的全部轴向载荷。

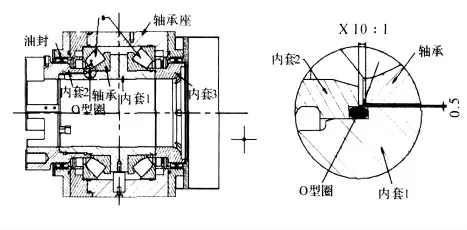

使用过程中,止推轴承出现了数次轴承损坏抱死事故。经解体检查发现,其内部实际结构存在缺陷,导致密封效果不佳,轴承座进水情况严重。原窜辊装置止推轴承座结构示图如图2 所示。止推轴承座包括轴承箱、止推轴承、内套1、内套2、内套3、油封、O 型圈及压盖等。经分析,发现原轴承座装置有以下缺陷:在原设计中,内套2 端部长度不够,不能完全压住O 型圈,将导致密封效果不佳。同时,为了使内套2尽可能多的压住O 型圈,其端部设计为一段长约2.5 mm 的凸缘,凸缘很薄(厚度0.5 mm),此结构将导致如下问题:

(1)在装配过程中,凸缘可能挤伤O 型圈,造成O 型圈损伤断裂。(2)在装配中,凸缘需伸入止推轴承内圈中,将可能与轴承内圈碰撞,导致凸缘崩裂,残渣进入轴承,导致轴承损坏。

图2 原止推轴承座示意图Fig.2 Schematic diagram of original thrust bearing seat

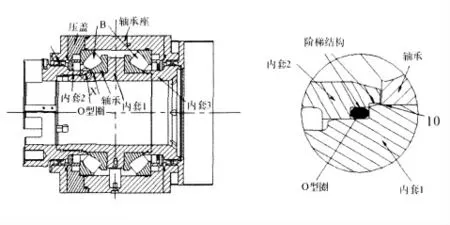

为解决该问题,我们将内套2 端部结构设计为阶梯式结构,其第一台阶能够完全压住O 型圈,改善密封效果;同时,阶梯式的端部结构,在装配过程中不会挤伤O 型圈,造成O 型圈损坏断裂;其次,阶梯式的端部结构,其厚度加厚,装配后第二台阶搭在内套1 的轴肩上,不需伸入止推轴承内圈,避免在安装过程中的碰撞造成凸缘崩裂,损伤O 型圈,残渣进入轴承。如图3 所示。

改造其结构后,为将各零部件装配到位,总体装配关系尺寸保持不变,对内套1、2、3 尺寸进行相应的修改,具体如下:

(1)将内套1 装轴承处轴肩尺寸加长,从66.4 mm 改为72.4 mm,螺纹段从60 mm 缩为54 mm,其他结构不变,尺寸链上各尺寸相应做出更改。

(2)内套2 将螺纹段从60 mm 缩短为54 mm,整体缩短6mm,其他尺寸做相应改变。

(3)内套3 将伸出段从32.5 mm 缩短为26.5 mm,整体缩短6 mm,其他尺寸做相应改变。

图3 改进后的轴承座内部结构Fig.3 Internal structure of modified bearing seat

2.2 窜辊连接不到位的原因分析及改进

为确保中间辊窜辊装置稳定无事故运行,需每年将窜辊止推轴承座解体检查并更换密封,窜辊装置结构非常紧凑,若装配精度不够,可能导致窜辊连接装置连接不到位,即换辊后中间辊与窜辊装置不能正常连接,导致轧机不能开车。然而,由于对影响窜辊耦合装置的关键装配尺寸因素不明,装配精度不能确定,导致装配中具有一定的盲目性和偶然性。为解决这一问题,我们对中间辊连接装置结构进行分析,得出在装配中最终影响窜辊装置连接的尺寸要素。

如图4 所示,中间辊装入机架后,通过内套3 与中间辊轴肩定位,中间辊到达此位置后,中间辊连接装置动作将中间辊锁住,及图4 中的锁紧销锁住辊头。若锁紧销与辊头无间隙,存在较严重摩擦,则会导致锁紧不到位,即图4 中的中间辊轴肩到辊头的距离L1小于L2,L2=内套3 +内套1 +内套2 +锁紧销的装配距离,则会导致无法连接锁紧。反之,当L1>L2时,可正常锁紧。内套3、内套1、内套2、锁紧销各自的尺寸及公差范围在零件图中可查得,L2的大小还由装配间隙1 和装配间隙2 决定,装配间隙2 在螺栓拧紧的情况下即可消除。装配间隙1为内套1 与内套2 之间的间隙,内套1 与内套2为螺纹连接,此间隙在装配中不能完全消除,即此间隙为影响装配精度的主要因素。实践亦证明,此间隙过大,是导致无法锁紧的根本原因。

通过尺寸链计算,得出在确保耦合装置正常工作时,该装配间隙的允许范围;

查零件图得:L=内套3 +内套1 +内套2 +锁紧销,

图4 窜辊连接Fig.4 Connection device of IMR shifting system

又因为L2=L+L装配间隙1,L1=ΔL+L;

中间辊与窜辊装置正常连接的条件为L1>L2,即ΔL+L >L +L装配间隙1,即当L装配间隙1<ΔL,能正常连接,ΔL 的波动范围为0.12~1.14,其大小由各零部件及辊子的制造精度决定,故为保证所有中间辊都能正常耦合锁紧到位,L装配间隙1<0.12 mm;

因此,在装配时,用塞尺检测该间隙,并调整装配,确保装配间隙在计算得来的允许范围之内,即装配间隙1L装配间隙1<0.12 mm。

2 .3 液压缸密封磨损频繁导致漏油的原因分析及改进

投产初期,轧机窜辊液压缸频繁出现漏油现象,平均每月出现CVC 液压缸漏油事故在一次以上。这极大的影响了生产线的正常生产。为解决这一问题,对CVC 窜辊系统进行深入分析,逐步查找确认液压缸频繁漏油的根本原因。经分析,发现导致窜辊液压缸连杆侧的端盖密封频繁损坏的原因有以下几方面:

(1)端盖内套密封结构设计不合理,普通O型圈密封在受到外力挤压时易变形磨损;

(2)液压油进入有杆腔后,会对端盖内套产生旋转冲击作用。从而导致螺纹套内壁与端盖内套之间产生一定量的相对旋转运动,加剧了端盖内套上密封的磨损;解决上述技术问题的技术方案是:对窜辊液压缸密封进行改造,改造后的密封装置具有良好的耐压和耐磨性能、降低了密封的磨损速度。相对原液压缸的密封,其改进之处是,在端盖内套的内、外侧均分别安装有密封和密封支架,密封为梯形结构,密封支架分别位于密封左右两侧。同时,在端盖上加工有螺纹通孔,螺纹通孔内旋有定位顶销,定位顶销的前端与端盖内套相接触。

3 结语

6 辊CVC 轧机的中间辊窜辊装置,结构紧凑,其内部结构整体封装,无法进行在线的检查维护,目前主要采取周期更换的方式。本文针对,,生产中窜辊装置出现的问题,研究分析其故障发生的根本原因,以此为依据,对窜辊装置不合理的结构进行改造:将轴承内套端部结构改进为阶式结构,合理分配各零件尺寸精度。改进后的轧机在周期更换、解体装配中,消除了故障隐患。

[1]陈奎.六辊CVC 轧机的结构原理及优点[J].一重技术,2006(5).

[2]成大先.机械设计手册[M].北京:化学工业出版社,2002.