大型拱顶硫酸储罐的制作安装工艺

2013-04-09吕仁杰赵会琴

吕仁杰,赵会琴

(山西中条山机电设备有限公司,山西 垣曲 043700)

0 前言

北方铜业垣曲冶炼厂处理约50 万t/a 金属矿,综合捕集回收技术改造工程中需要制作4 台10000 t 98%硫酸储罐。该硫酸储罐为常压下使用,罐体直径24 m,有效高度16 m,拱顶高3.35 m,单台有效容积6150 m3,整罐质量464 t。根据以往施工经验,从安全、质量、工期等方面考虑,结合现场条件和本储罐的特点,经多方案讨论后,公司决定该储罐的制作采用电动导链倒装法[1]施工工艺(也就是先把罐底铺好,然后组装罐顶,最后再随罐顶提升而组装罐壁),结合合理有效的焊接工艺措施来高质量高速度的完成该项工程。

1 罐底的制作

1.1 制作要求

罐底是采用厚度30 mm,材质为Q235B 钢板,拼接组焊成Φ24150 mm 的圆板。罐底焊接后,其局部凹凸变形的深度,不大于变形长度的2%,且不大于30 mm。

1.2 工艺措施

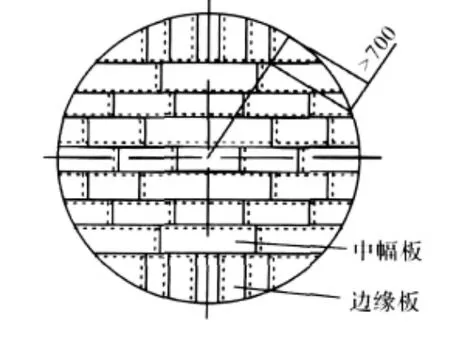

(1)排版下料。先根据钢板尺寸绘制排版图[2],如图1 所示,再进行下料。具体要求如:排版图的直径按设计直径放大0.1%~0.2%;边缘板沿罐底半径方向的最小尺寸不得小于700 mm;中幅板的宽度不得小于1000mm,长度不得小于2000 mm;任意相邻焊缝之间的距离不得小于200 mm。

图1 底板排版图Fig.1 Floor layout diagram

(2)底板铺设。先在基础上划出十字线及立缝定位“o”点,对处于中心的钢板划上十字线与基础的十字线对准,按排版图由中心向两侧铺设,中幅板和边缘板找正检查无误后即可点焊固定。

(3)底板的焊接。正确的施焊工艺是控制焊后底板变形(即中间凸起)的关键。中幅板的焊接顺序是先焊横向焊缝(短缝)后焊接长缝,从中心对称向外分段退焊;边缘板对接焊缝的焊接顺序是:焊工对称分布、隔缝跳焊,先将靠外边缘300 mm 部位的焊缝焊完,即暂停焊接,且焊缝表面光滑平整;罐圈底边板与中幅板之间的搭接角焊缝是最后焊接,焊工应沿圆周分部,分段退焊或跳焊。

2 罐顶的制作与安装

2.1 制作要求

罐顶直径24080 mm,由1 块中心板和44 块扇形钢板以及肋条制作成SR 24000 mm 的球形拱顶,全部材料均为10 mm 的Q235B 钢板。

2.2 罐顶的制作安装程序

罐顶的安装程序:底板划线-顶圈板安装-搭设中心柱-搭设胎具-中心角钢圈安装-搭设几个同心环形角钢-纵向肋条安装-环向肋条安装-扇形板内、外搭接缝焊接(对接)-肋条焊接。

(1)罐底划线。在罐顶制作安装前,在安装好的底板上划出顶圈壁板的中心线和圆周线,以及安装用立柱的中心点和各胎具的中心线与罐顶和壁板安装的基准线。

(2)顶圈板安装。在底板上已划好的壁板圆周线上,每隔1 m 左右焊一块定位档板,挡板焊接要保证罐壁内径的要求,达到规范的允许偏差;顶圈壁板和加固角钢圈安装,必须在检查各部尺寸符合要求后,才能安装加固角钢圈和肋的连接板。

(3)中心柱和胎具安装。中心柱的中心必须与罐体中心重合,并确保立柱垂直,下座要和底板焊牢,上盘的大小符合罐顶制作安装的要求,立柱的高低根据顶圈壁板和罐弦高之和确定;胎具按同心圆设置不少于三圈,并且要和立柱同心,各圈胎具和立柱间以及中心柱间用角钢联系好形成整体,下部与底板焊牢;利用中心柱和胎具间的连接角钢搭设跳板,以备罐顶施工和进行焊接。

(4)罐顶肋条安装。先将中心角钢环固定在中心立柱顶盘上,依次安装径向肋条调整好各肋条间距,再安装环向肋条,注意肋条安装和焊接时应从罐四周方向四点对称进行,防止因拉力不均和应力作用造成立柱和胎具变形,使罐顶几何尺寸达不到要求。

(5)罐顶扇形板安装。扇形板按搭接顺序从一侧循序铺设,要求边铺设边点焊,点完一块再铺一块,直到铺完为止。

2.3 罐顶的焊接

(1)焊短缝由中间向两边焊,先焊内侧焊缝,后焊外侧焊缝;

(2)焊径向缝时缝由中间开始向钢板两边焊,纵向缝宜采用隔缝对称施焊,离安装孔500~600 mm 处暂不施焊;

(3)焊罐顶与箍边角钢环焊缝,在周围分布12 个焊工施焊,并沿同一方向分段退焊;

(4)罐顶扇形板的焊接,要求内外搭接缝全部满焊,扇形板与肋间则采用断续焊。为满足焊缝要求和焊后几何形状的正确,应先焊扇形顶板和点焊固定肋条,再焊内部焊缝,二者配合焊接,最后修整外部焊缝使紧密搭接,开始焊接外部焊缝,直到焊完为止。

3 罐壁安装

3.1 制作要求

该罐除了顶圈壁板δ=14 mm 在罐顶的制作中已完成之外,其余罐壁分别由厚度δ=18 mm、22 mm、25 mm、28 mm、32 mm、36 mm、40 mm、44 mm 高度1800 mm 的钢圈由上至下逐层递增。

3.2 电动导链倒装法吊装工艺

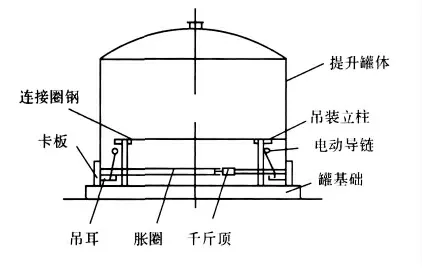

利用胀圈、千斤顶、卡板及吊杆、吊具等器械来完成吊装的,具体做法是:利用卡板和千斤顶将涨圈固定在最上一圈的壁板上,然后用挂在立柱上的电动导链提升胀圈,从而带动整圈壁板上升,在上升到一定高度后,将最上面的壁板与其紧邻的下一圈壁板组对焊接。焊接完毕后,重复以前的动作,直至全部壁板安装结束,其吊装原理如图2 所示。

3.3 具体施工

(1)在要吊装的壁板下端180~200 mm 处装上壁板找圆和吊装使用的胀圈,胀圈用25#槽钢;

图2 倒装法吊装原理Fig.2 Hoisting principle of hyperbaton

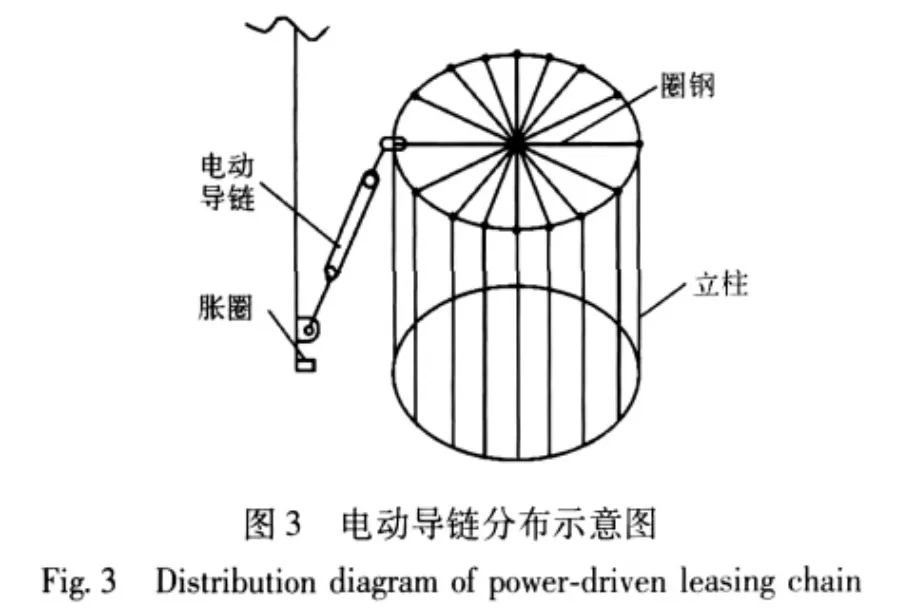

(2)在距罐内壁500 mm 左右的同心圆上均布20 个Φ219 mm ×14 mm 钢管制作的倒装立柱,立柱安装必须保证垂直。在立柱3/4 高度位置安装两根斜撑,斜撑用75° × 6 角钢制作。斜撑之间的夹角及斜撑与罐底的夹角均以45°为宜。对称的两根立柱之间用钢丝绳拉紧。20 个20 t 电动葫芦固定在倒装立柱上。电动导链分布示意图与提升示意图分别如图3、图4 所示。

(3)为防止壁板在吊装过程中产生倾斜状态和超出圈板,保证圆周搭接量均等,在罐内等距离焊8~12 根限位杆作为标志。

(4)吊装时,设专人统一指挥,吊装人员紧密配合,动作统一。20 个起重机要同步进行,做到各吊点受力均衡,缓慢起升。每提升600 mm 左右,应停下检查电动倒链是否同步,上升受力是否均匀。如出现倒链起升不同步,受力不均,则应分别单独控制调整滞后倒链,使其与其它倒链处于同样受力状态,避免发生意外。当罐体吊升达到一定高度,满足下一圈壁板安装空间要求时,根据限位杆的拉紧程度调整罐体的垂直度和下口水平度,锁紧链式起重机,调整搭接口,即开始点焊。

(5)壁板的焊接。只能在上一圈的圈板装配和校正好以后,才能焊罐的下一圈的圈板。焊第一圈圈板的垂直对接缝,铲去焊缝根部,并补焊好;在罐内焊第一圈板与第二圈板之间的环形断续焊缝,要求焊工均布,并沿同一方向焊接;在酸罐外部焊第一圈与第二圈的环形连续焊缝;焊第三圈板的立缝;焊第二圈板与第三圈板之间的断续仰焊缝。按以上顺序焊接以后各圈板。

(6)最后是罐壁与罐底边缘板的焊接[3]。由于罐底边缘板受力复杂,应力值较高,特别是在罐壁与罐底的角焊缝处,应力值最大,且该值不是定值,它随储存液位变化而变,虽然频率很底,但应力值高,这就要求该处焊缝尽量避免产生各种缺陷,另一方面要具有较高的冲击韧性。E4316 焊条熔敷金属其氢和氧的含量较低,减轻了产生裂纹的倾向,熔敷金属的冲击韧性大大提高。所以罐壁板与边缘板间的角焊缝采用E4316焊条手工电弧焊进行焊接,要求焊接3~4 遍成型。这样,整个焊缝熔敷金属均为晶状组织,后一次焊接过程是前一次的退火,提高了焊缝的机械性能。而且焊接顺序要避免形成大的约束,以避免产生焊接应力和裂纹。

4 结论

大型储罐施工经验和施工方法很多,根据不同的施工条件以及不同的技术要求制定特定的工艺技术措施是保证高质量高速度完成储罐施工工程的关键。根据倒装法吊装工艺措施,制作安装的4 台硫酸储罐完全符合建设部颁布的《建筑工程施工质量验收统一标准》和相关行业工程质量验收标准,一次性验收合格。

[1]刘君.浅谈十万立储罐倒装法施工工艺[J].中国新技术新产品,2011(20).

[2]符兴国.浓硫酸大储罐的设计制造[J].广东化工,2003(01).

[3]吴海陆.石油储罐设计的几个问题[J].广东化工,2002(04).