磨辊加压油缸耳环断裂原因分析

2013-04-09王洪如

王洪如,刘 康

(江苏省产品质量监督检验研究院,江苏 南京 210007)

0 前言

某企业订购的立磨磨辊加压液压系统在安装调试过程中其加压油缸耳环发生断裂。根据技术要求,该耳环的材料为42CrMo,工作环境温度范围为-32.3℃~37℃。为找出该加压油缸耳环的断裂原因,对其进行了相关的理化检验和分析。

1 理化检验

1.1 宏观检验

发生断裂的加压油缸耳环宏观形貌如图1 所示。可以看到,耳环断裂成为两个部分,两个断口(分别标记为A 和B)较为平整,未发生明显的塑性变形。

图1 断裂耳环宏观形貌Fig.1 Appearance of fractured earring bar

1.2 断口形貌分析

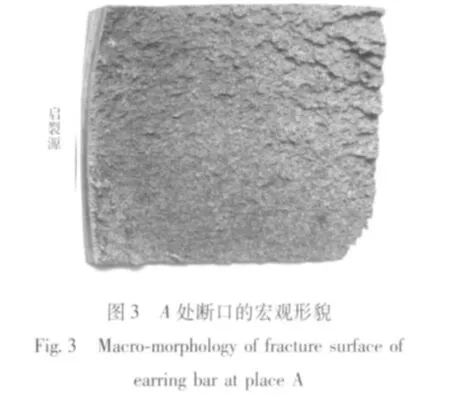

断裂耳环A 处和B 处断口的宏观形貌分别如图2a 和图2b 所示。从图中可以看出,A 处断口表面的放射纹是由耳环的外表面向内表面扩展的,而B 处断口则是由内表面向外表面扩展的,表明该耳环在A 处先发生断裂。因此本文主要分析A 处断口的产生原因。图3为A 处断口的局部放大照片,从图中可以更清楚的看出启裂源位于耳环的外表面,向内表面发展,形成一次性快速失稳断裂。

图4 给出了断口启裂区的微观形貌照片。从低倍形貌(图4a)可以看出,在启裂区处的耳环外表面有明显的机加工痕迹,容易在此处形成应力集中效应。而在高倍下的微观形貌特征(图4b)则主要为河流状花样,表现为解理断裂为主。

图4 断口启裂区的微观形貌Fig.4 Micro-topography of fracture surface at initiation zone

1.3 化学成分分析

在该耳环断口附近取样进行化学成分分析,结果见表1,可见Mo 的含量明显低于标准的技术要求。

表1 化学成分分析结果Tab.1 Chemical composition of earring bar %

1.4 金相分析

耳环的显微组织照片如图5 所示。可以看出,该耳环的显微组织由沿晶界呈网状分布的先共析铁素体和珠光体组成。

图5 耳环的显微组织照片Fig.5 Picture for microscopic structure of earing bar

1.5 冲击性能

在耳环断口附近取样在设计的最低工作环境温度(-32.3℃)下进行冲击性能测试.结果表明,该耳环的冲击吸收能量很低,仅有4 J。

2 综合分析

42CrMo 钢属于中碳低合金高强度合金结构钢,在铬钢中加入少量的钼,显著提高钢的淬透性,同时提高回火稳定性,使钢在调质后具有高的综合力学性能,适宜制造有一定强度和韧性要求的大中型机械零部件,如受负荷较高的连杆等[1-2]。然而,从本文的分析结果来看,断裂耳环的化学成分中钼含量仅有0.04%,明显低于标准的技术要求。

42CrMo 钢在工程中使用时通常是调质态[3],在淬火后选择不同的回火工艺,使得材料具有不同的力学性能以满足不同的使用需求。作为加压油缸耳环,在使用过程除了受到拉压载荷外,不可避免的要受到一些冲击载荷,因此除了具备必需的强度外,还要求材料具有良好的韧性。然而,本文所观察到的断裂耳环的显微组织由网状分布的先共析铁素体和珠光体组成,显然未经过调质处理。冲击试验结果证明材料的冲击吸收能量仅有4 J,显然无法在变载荷及快加载条件下正常工作。

3 结论

加压油缸耳环的化学成分不合格,钼含量明显低于标准的技术要求。材料未经过调质处理,组织由网状分布的先共析铁素体和珠光体组成,冲击韧性很低是导致耳环脆性快速失稳断裂的主要原因。

[1]崔崑.钢铁材料及有色金属材料[M].北京:机械工业出版社,1980.

[2]王笑天.金属材料学[M].北京:机械工业出版社,1987.

[3]陈俊丹,莫文林,王培,等.回火温度对42CrMo钢冲击韧性的影响[J].金属学报,48(10):1186-1193.